硬质聚氨酯泡沫拉伸本构模型研究*

曲 杰,徐 梁,赵小涵,李治均

(华南理工大学机械与汽车工程学院,广东广州 510641)

聚氨酯泡沫塑料根据制作配方的改变,能够具有密度低、安全性吸震、隔热、回弹性好、耐用性、舒适性好、低温性能等优良性能。因此,聚氨酯泡沫在汽车工业中的应用越来越多,在方向盘总成、仪表板总成、坐垫、靠背、头枕、车身内饰、搁手扶手、保险杠缓冲块等结构中均有应用[1]。尤其是在汽车保险杠和内饰方面应用的聚氨酯泡沫,其优良缓冲吸能能力对于汽车碰撞事故中的行人安全保护以及车内人员安全保护都有着至关重要的作用。为了在保证人员安全的基础上进行安全结构的轻量化设计,需要全方位地研究聚氨酯泡沫的力学性能。

目前,国内外学者已经对聚氨酯泡沫的力学行为做了大量的研究,其主要集中在泡沫结构受单轴压缩作用力时的力学行为。对于聚氨酯泡沫在单轴拉伸作用力下的力学行为的研究相对较少,不如单轴压缩试验研究一样全面。卢子兴等研究了硬质聚氨酯泡沫在应变速率为0.0001∕s、0.001∕s、0.01∕s的低速拉伸载荷下的力学响应,发现高密度的聚氨酯泡沫在低速单轴拉伸作用下表现出明显的脆性变形特征,给出了相应的聚氨酯泡沫在低速单轴拉伸作用力下的本构模型[2];李亚成等研究了车用硬质聚氨酯泡沫在低密度泡沫在0.001∕s、0.01∕s、0.1∕s等应变速率下的单轴拉伸实验,并对卢子兴等提出的本构模型进行了验证,发现该本构模型并不适用于该种泡沫塑料,但并未提出相应的泡沫塑料的本构模型[3]。本文将针对李亚成等所用的车用缓冲块中的硬质聚氨酯泡沫进行进一步研究,获得中低应变速率范围下的单轴拉伸作用力下的车用硬质聚氨酯泡沫的应力应变曲线,并通过数值拟合的方法获得了其本构模型。

1 单轴拉伸实验

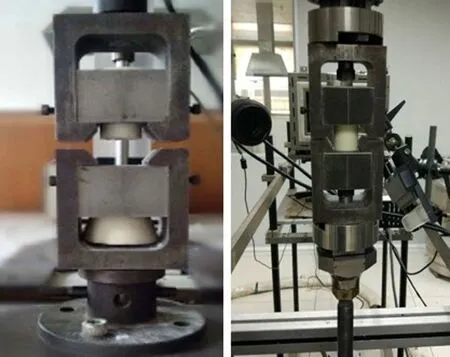

美国材料与试验协会的ASTM D1623-09《硬质泡沫塑料拉力和拉力粘合性能的标准试验方法》中给出了三种实验方案[4]。其中A试样是哑铃形回转体,夹具夹持时接触面积大,受力均匀,试验的实验有效部分横截面积与国标相比更大,形状更简单,加工和安装方便,且夹具安装简单,是实验优先选择方案。B试样类型适用于样品量少的三明治结构,C试样类型适用于聚氨酯泡沫作为基底材料时的拉力粘合性能检测。综上所述本文选择A试样类型作为试验方案,夹具、试样照片及断后试样照片如图1所示,其中试样尺寸如图2所示。

实验所用泡沫试样由广州普利司通化工制品有限公司提供,样品从缓冲块加工获得,使样品能更好地代表实际部件产品的性能[3]。选用的硬质聚氨酯泡沫密度为50 kg∕m3和 110 kg∕m3,根据汽车碰撞过程中材料能够达到的应变速率,实验中选择的应变速率包括0.001∕s、0.01 ∕s、0.1 ∕s、10 ∕s、50 ∕s、100 ∕s等。低速单轴拉伸实验在岛津(SHIMADZU)AGS-10KN万能电子拉力实验机上完成,高速单轴拉伸实验在德国Zwick∕Roell Amsler-HTM2512多功能试验机上完成,根据两种实验机夹具固定装置,对夹具进行了相对的修改。图3为低速单轴拉伸实验机和高速单轴拉伸实验机的夹具安装图。

图1 ASTMD1623-09中A试样类型夹具、试样及断后试样照片

图2 ASTMD1623-09中规定的A试样尺寸

图3 低速实验夹具(左)和高速实验夹具(右)

2 结果分析

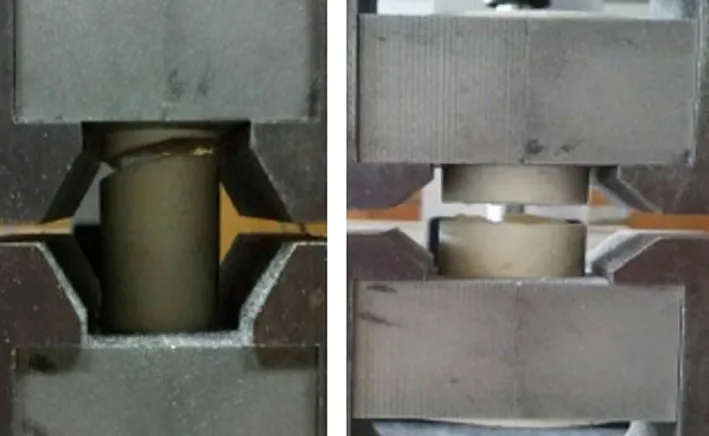

试样在单轴拉伸作用力下被破坏后,断口形状有两种:倾斜断口和近似水平的断口,如图4所示。在低速单轴拉伸实验中,断口形状主要为倾斜状,倾斜断口在试样有效长度的两端位置出现较多;高速单轴拉伸实验中,断口形状主要为近似水平断口,近似水平的端口在试样的两端和中间位置均有出现,相比之下没有特定规律,在水平位置出现时断裂面有深浅不同的凹坑,如图5所示。断裂后的试样的拉伸断裂行为表现出脆性特征。

图4 倾斜断口(左)和水平断口(右)

图5 水平断口表面凹坑

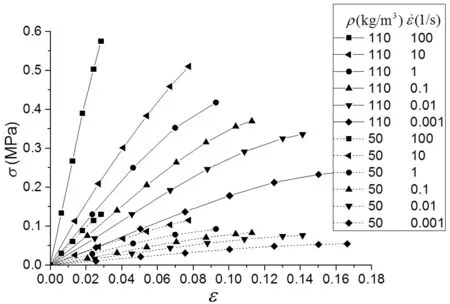

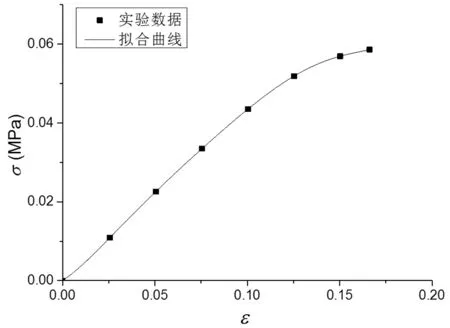

单轴拉伸实验的应力-应变曲线如图6所示,从图6中可以观察到,在高速和低速拉伸下,应力-应变曲线大致分为两个阶段,线性阶段和非线性阶段。

在非线性阶段,高速拉伸和低速拉伸表现有些不同,高速单轴拉伸实验的应力-应变曲线斜率下降趋势不明显,低速单轴拉伸实验的曲线应力-应变曲线有明显的下降趋势。单轴拉伸应力-应变曲线随着实验所用泡沫密度的变化和应变速率的改变表现出明显的差异性。

3 单轴拉伸试样SEM断面分析

在显微拉伸实验中,试样的断裂过程速度极快,难以捕捉,因此选择用扫描电镜(SEM)来对试样断面进行分析[2]。图7为1000X放大倍数下的样品拉伸断口的电镜照片。显然,泡沫胞体壁的损坏程度比胞体柱更加严重,泡沫胞体壁上的裂纹宽度比胞体柱上的裂纹更宽,由此可得胞体壁的强度比胞体柱强度要低,拉伸破坏过程中,裂纹首先出现在胞体壁上,然后向外延伸扩展到胞体柱,相邻的两个胞体面面接触的地方较为薄弱,胞体柱发生断裂就会导致裂纹在胞体之间扩展,因此裂纹的扩展方向也具有一致性。断裂过程中,裂纹的扩展瞬间就完成了,因此显微拉伸实验也表明本文所研究的硬质聚氨酯泡沫塑料在单轴拉伸状态下的脆性变形特征。

4 单轴拉伸本构模型拟合

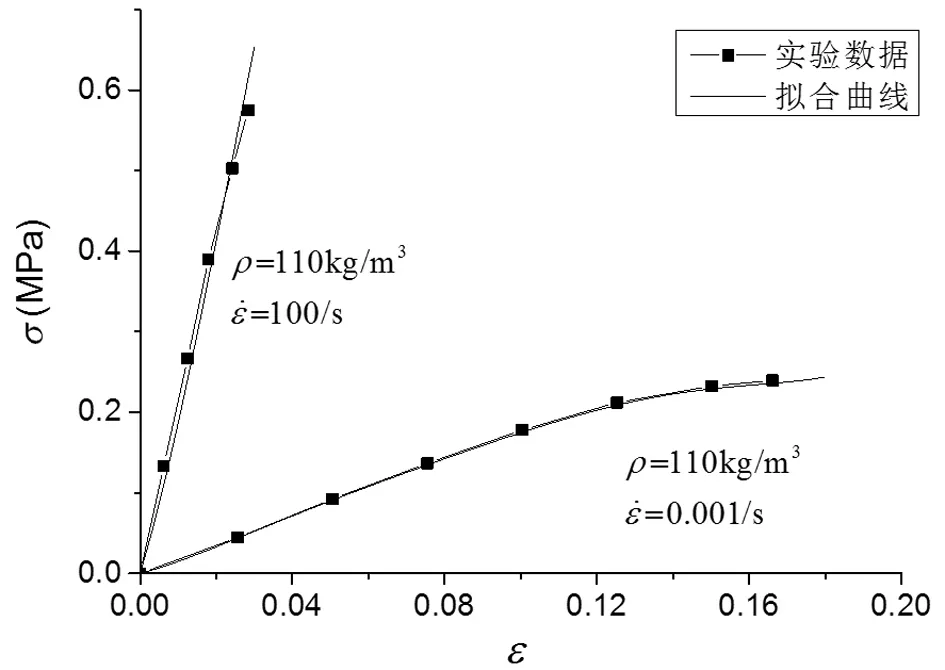

国内外针对硬质聚氨酯泡沫的本构模型已经做了大量的研究,目前使用较多的是经验的或者半经验型的本构关系形式。Rush[5-6]等在建立聚氨酯泡沫塑料本构关系时,提出了一种模量系数和基于应变的一元多项式形状函数的乘积的形式,模量系数表示硬质聚氨酯泡沫抵抗压缩变形的能力,形状函数表示应力应变曲线的形状规律。Sherwood[7]和卢子兴[2]等人在此基础上进行了进一步的研究,将模量系数表示成环境温度、密度、应变速率等因素的函数,提出如下本构关系:

其中:σ为应力, ρ为密度,ε为应变,ε̇为应变速率。论文中忽略温度因素,即H(T)=1。以ρ=50 kg∕m3, ε̇=0.001∕s 的实验条件为基准,即此时H(T) G(ρ)M(ε̇)=1 ,来对式(1)中的各项进行拟合。

对密度影响函数G(ρ)进行拟合,取 ε̇=0.001∕s ,根据Sherwood等的研究可知,密度影响函数是线性的,拟合结果如式(2)所示:

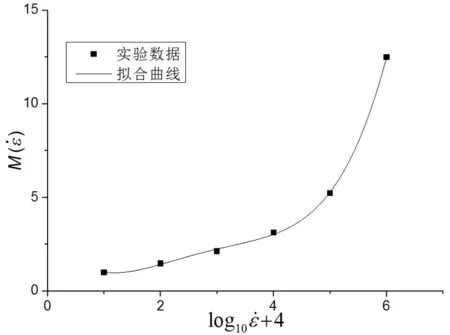

ρ=50 kg∕m3,ε=0.02时的应力-应变率曲线如图8所示,通过对应变速率取对数将应变速率转化为自然数,然后进行一元多项式拟合,并保证在基准实验条件下M(ε̇)=1。拟合结果如式(3)所示,根据图8可以看出拟合结果准确度很高。

图8 M(ε̇)拟合结果

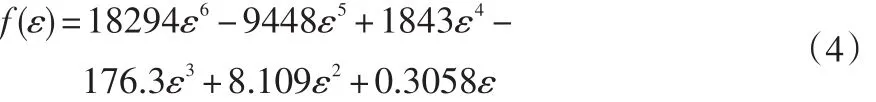

取 ρ=50 kg∕m3, ε̇=0.001∕s ,对 f(ε)进行拟合,选择一元六次多项式对应力-应变曲线进行拟合,拟合公式如式(4),根据图9可以看出拟合结果准确度很高。

图 9 f(ε)拟合结果

5 结论

本文用岛津AGS-10KN万能电子拉力试验机和Zwick∕Roell Amsler-HTM2512多功能试验机对不同密度的汽车缓冲块用硬质聚氨酯泡沫塑料进行了一系列广域应变速率下的拉伸试验,得到了以下成果:

(1)全面研究了车用聚氨酯泡沫在低应变速率到高应变速率的拉伸作用下的力学性能,对密度分别为50 kg∕m3和110 kg∕m3的汽车缓冲块用硬质聚氨酯泡沫塑料进行了0.001 ∕s、0.01 ∕s、0.1 ∕s、10 ∕s、50 ∕s、100 ∕s等应变速率下的多次,得到了完整的实验应力-应变曲线。

(2)用扫描电镜(SEM)来对试样断面进行分析,发现了本文所用的硬质聚氨酯泡沫塑料在单轴拉伸状态下的脆性变形特征。

图10 拟合曲线与实验数据对比

(3)推导了硬质聚氨酯泡沫塑料的本构模型,与实验数据进行对比,准确度很高。