热管当量热导率的实验研究

项祖康,夏耀广,陈慷华

(海军工程大学动力工程学院,湖北武汉 430033)

0 前言

近年来,随着微∕纳电子技术的飞速发展,电子元件表现出朝着大功率,高集成,小体积的发展趋势,这也导致电子元件功率密度的急剧增大,对散热能力提出了更高的要求[1-2]。热管作为一种高效的传热元件,它所呈现出来的优势使其在电子元件散热领域有着广阔的应用前景,它对于提高系统的散热能力、减小电子元件散热系统的体积和重量、提高设备抗恶劣环境的能力等都有着积极的作用[3-7]。由于电子元件设备时常处于变工况状态,传统上认为普通热管的当量导热率不变的处理方法在实际的变热负荷应用中可能会导致大的温度偏差,影响设备的正常运行。

基于以上问题,本文探索一种变热负荷的情况下热管当量热导率的测试方法,分析热管热导率随功率增加的变化规律,并拟合它的当量热导率函数表达式,为热管冷却系统热设计及其在电子元件设备的实际应用奠定基础。

1 实验原理

本文将热管热阻独立以建立数学模型来研究,视热管为一维导热体,采用经典的傅立叶导热定律来解决问题。假设热量完全由热管以导热的形式传递到热沉,用热管的有效长度Leff来代替导热体厚度δ,用热管蒸发段和冷凝段外表面温度代替热管的横截面上的平均温度[8]。根据实际电子元件的发热功率对热管赋予不同的热负荷,得到相应热负荷下的当量热导率λi,将各热负荷工况下得到的λi绘成曲线,就得到了它的变化规律,公式推导如下:

其中:

λi——当量热导率,(W∕m·℃);

A——热管横截面积,m2;

Qi——发热功率,W;

Tei——热管蒸发段温度,℃;

Tci——热管冷凝段温度,℃。

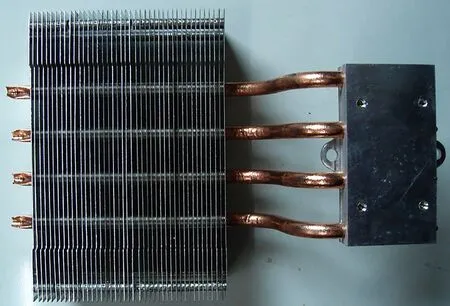

本实验采用的热管为哈尔滨晨怡热管厂DH32-004型热管,如图1所示。采用T型热电偶和数据采集器作为测温设备,在热管热源至热沉沿途均匀分布;以发热电阻丝模拟电子元器件作为热源,通过滑动电阻控制发热功率;热沉处采用风扇强迫对流散热。

图1 热管实物图Figure1 Thephysical map of theheat pipe

2 实验过程

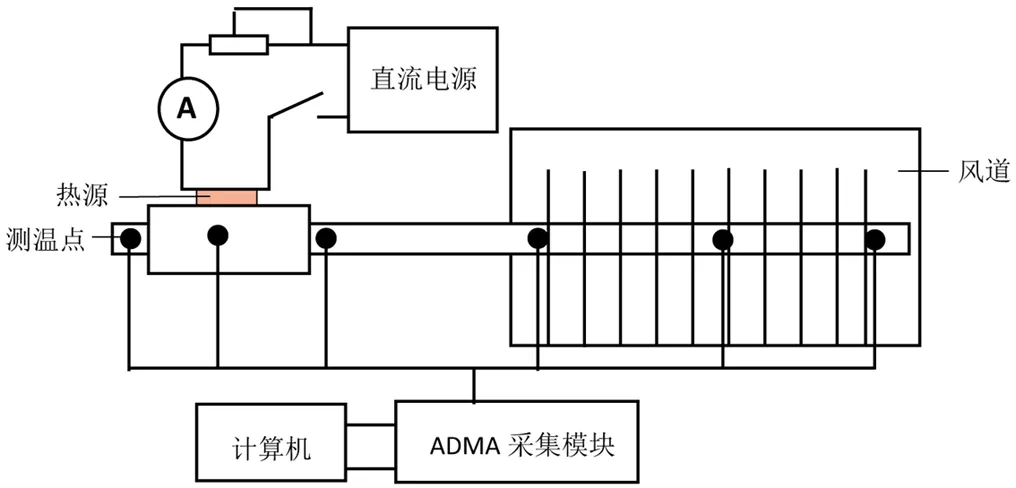

将各实验组件正确连接,固定发热元件和热管铝板,并用导热硅胶促进其导热。在热管的蒸发段和冷凝段分别布置3个T型热电偶,用数字标签对每个热电偶进行标注。对ADAM温度采集系统进行程序调试,正确设定各个参数,如冷端补偿、采样频率等。安装风道,使风道只对准热沉,避免其对绝热段和蒸发段产生影响。利用万能表对直流电源电压进行检查,观察是否为24 V。调节滑动变阻器,观察电流的可控范围,计算发热功率的可调范围,确定是否能控制在10~60 W的范围。整个装置如图2。

图2 实验装置图Figure2 Experimental setup

实验平台搭建完毕后,实验将按照如下步骤进行:

(1)测量热管直径和长度,用于最后的热导率的计算;

(2)测试在没有风冷却热沉的情况下,不同发热功率时热管蒸发段和冷凝端温度,并记录;

(3)测试风速风量,确定建立高风速的冷却热沉环境;

(4)测试在高风速冷却热沉的情况下,不同发热功率时热管蒸发段和冷凝端温度,记录数据并绘制图像。

3 实验系统与数据处理

将不同发热功率时热管蒸发段和冷凝段在高风速冷却热沉、环境温度为27.6℃的工况下测得的数据放在Origin中处理可得到图3。图3显示随着加热功率的不断增大,热源、蒸发段、冷凝段温度不断增大,但蒸发段和冷凝段的温度增长速率并不相同,以致两者的差值不断增大。根据传热学原理,在热负荷不断增大的条件下,普通热管两端的温差会相应增大,以此来增大传热量。假设这是标准的平壁导热体,那么热阻是不变的,在热负荷增大的情况下,导热元件只能依靠增大温差来增强传热。

图3 热源、蒸发段、冷凝段温度随功率的变化规律Figure3 The varying law of the temperature of heat source part,evaporating part and condensating part alongwith thepower

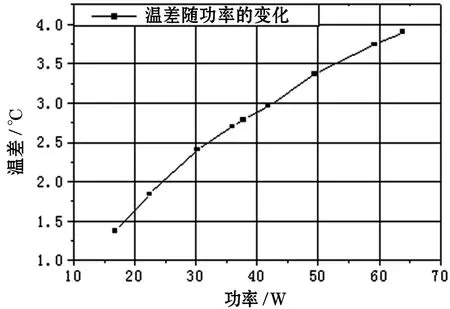

由图4可见,温差随着功率的增大而不断增大。但图4同时显示,温差并没有随着功率的增加而呈线性的增加,而是随着功率的变大,温差增加变缓。这说明当量热导率是变化的。在其他条件不变的情况下,由于温差的增加变缓可以得出一个结论,即热管的当量热导率是随着发热元件发热功率的增大而增大的。

图4 温差随功率的变化Figure4 Changesof the differencein temperaturealongwith thepower

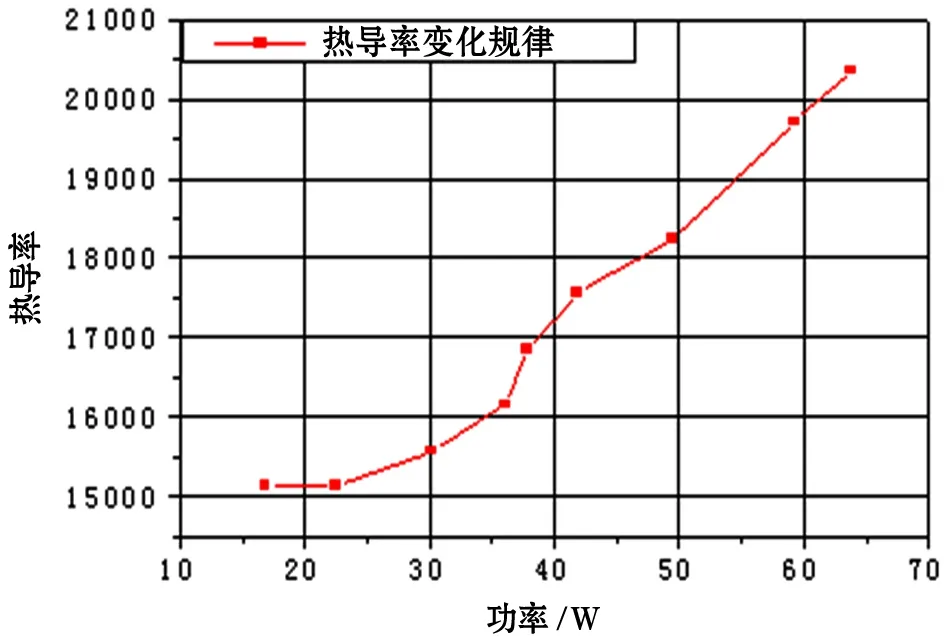

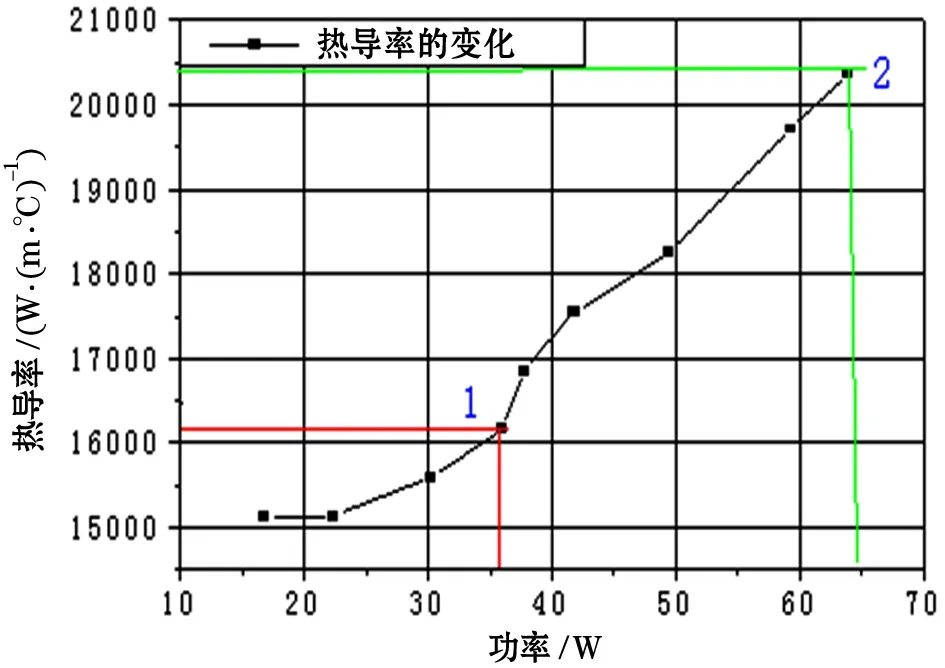

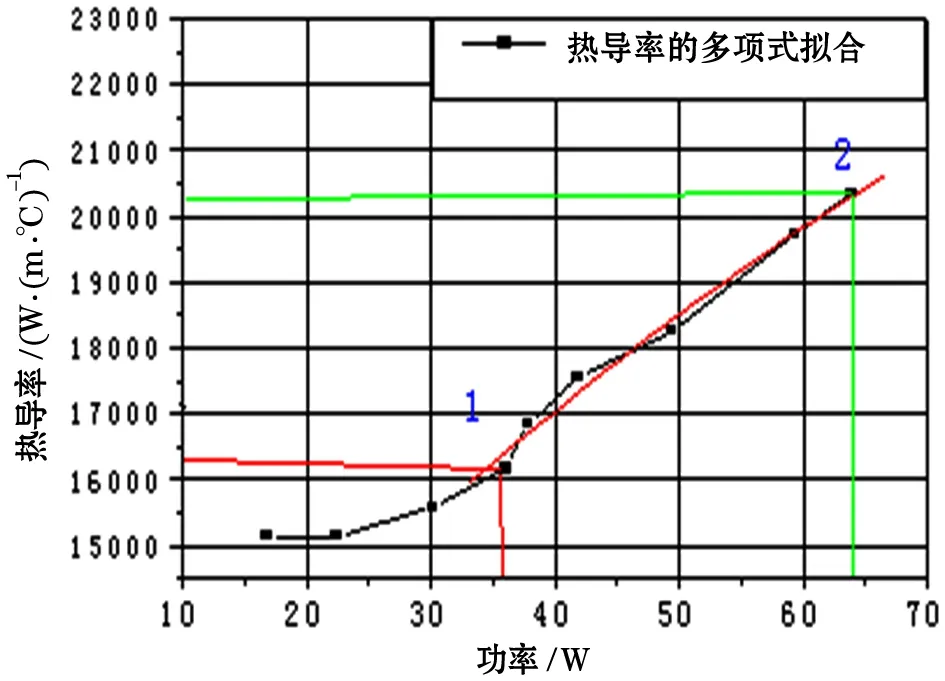

由图5可见,热管在发热元件低发热功率工况下当量热导率的变化较小,而当发热功率加到35 W后当量热导率增长加快,且在40 W之后基本呈线性增长。由图6所示,将热负荷的变化分作两部分:在大于35 W且小于正常工作热负荷下,当量热导率变化加快,且近似呈线性增长。用Origin数图处理软件来进行线性拟合,如图7所示。

图5 热导率随功率的变化规律Figure5 Thechangesof heat conductivity alongwith thepower

图6 分段比较热导率的变化Figure6 Sectional comparison of thechangeof thermal conductivity

图7 高热负荷工况热导率的线性拟合Figure7 Linear fitting of thermal conductivity under high heat load conditions

根据处理结果,可以得到在较高工况下的当量热导率变化关系式:

它可以用于当量热导率的近似估计,也可用于特定试验的参考数值,如热管仿真研究中当量热导率的参数设置。

上述实验结果分析表明:热管的当量热导率在变热负荷的情况下是变化的,具体来说是随着发热元件发热功率的增加而变大;同时与冷凝端的热沉设计和冷却方式有关,冷却效果好则当量热导率变化小。而传统理论在一般研究和基本应用中认为热管的当量热导率不变,这对于散热要求很高的电子元件的热设计将会造成较大的温度偏差。

4 总结

本文采用实验的方法对热管当量热导率进行了研究,为热管在电子元件散热的实际应用提供了参考,具体结论如下:

(1)热管的当量热导率会随着电子元件热负荷的增大而增大,并且冷凝段的冷却效果会显著影响热管当量导热率,因此提高热管的冷却效果能改善热管工作的稳定性;

(2)建立了热管当量热导率随电子器件热负荷的依变关系,方便将热管的散热能力作为单一参数用于系统仿真;

(3)将热负荷、冷却强度与热管的当量热导率建立双参数的函数关系将是后续研究工作。