电主轴温度场与热变形的仿真与实验研究

,, ,

(南京航空航天大学机电学院,江苏 南京 210016)

0 引言

电主轴具有结构紧凑、重量轻、惯性小、振动小、噪声低和响应快等优点[1],在数控机床上获得了广泛应用。在实际加工过程中,电主轴的内装电机与轴承分别因损耗和摩擦产生大量的热,从而导致电主轴产生热变形。热变形过大会影响电主轴的加工精度和使用寿命,因此对电主轴温升及热变形的研究是有必要的。

国内外对电主轴温升、热变形的研究已取得大量成果。张丽秀等通过单一因素法研究了电主轴系统冷却水流量、空气压力等参数对电主轴温度的影响,得到了电主轴的最优工况参数,将有限元模型与试验数据相结合,提出了高速高精度电主轴温升预测模型[2-3];刘一波等利用Fluent得到了电主轴的稳态温度场,并通过实验验证了仿真的准确性[4];谢黎明等研究了电主轴的热变形量并提出了抵消热变形量的方法[5];吴玉厚等通过仿真和实验比较分析得出了电主轴外壳温度变化过程[6];姜本刚等对电主轴模型的温度场、轴向位移场及应力场进行仿真,得到了电主轴的最高温度和最大轴向位移[7];康跃然等基于电主轴内部多参量耦合关系建立了电主轴热-结构耦合计算方法,并与试验数据对比,提高了模型计算精度[8];袁忠秋等研究了在不同转速下油气润滑流体流经电主轴时的速度场分布情况,并提出增加出口长度可提高回流现象出现的临界转速[9];Grama等提出了一种基于模型的新型冷却策略,能有效减少热误差,并进行了实验验证[10];Uhlmann等考虑了电主轴复杂的边界条件,对电主轴热态特性进行了模拟和预测[11]。

文献[2-11]从计算方法、仿真分析、实验分析等不同角度研究了电主轴的温升或热变形及其影响因素。在此,基于生热与传热基础,将重点研究电主轴在转速、冷却液流量和压缩空气流量这3个因素影响下的温度场分布,并基于热-结构耦合进行热变形求解。

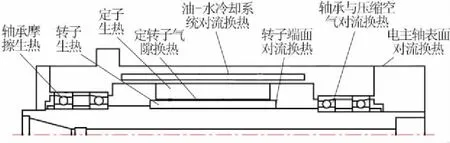

1 电主轴的生热和传热分析

电主轴在转动过程中不断产生热量,热源主要有2个:电机损耗生热和轴承摩擦生热。为减少热源产生的热量,电主轴采用油-水冷却系统对电机定子进行冷却,在轴承处采用油气润滑方式对轴承进行冷却和润滑。另外,电主轴各部分通过对流换热交换热量。电主轴的生热和换热形式如图1所示。

图1 电主轴生热和换热形式

1.1 电主轴生热分析

1.1.1 电机损耗生热

电机定子和转子的发热来源于电机的损耗。电机的损耗一般分为4类:机械损耗、电损耗、磁损耗和附加损耗。按照经验公式,电机的损耗功率一般为电机额定功率的20% ~25%[12],定子损耗占总损耗的2/3,转子损耗占总损耗的1/3。Setco 231A240型高速电主轴额定功率为7.5 kW,定子损耗约为1.25 kW, 转子损耗约为0.625 kW。

1.1.2 轴承摩擦生热

根据 Palmgren公式,轴承滚动体与滚道间接触区摩擦发热量为:

Q=0.001Mω

(1)

Q为轴承摩擦发热量;M为总摩擦力矩;ω为角速度。

轴承总摩擦力矩由2项组成,即:

M=M0+M1

(2)

M0为润滑剂粘性产生的摩擦力矩;M1为轴承所受载荷产生的力矩。计算公式分别为:

(3)

M1=f1P1dm

(4)

f0为与轴承设计和润滑有关的系数,对于电主轴角接触球轴承,采用油气润滑时,f0=1;v为工作温度下润滑剂的运动黏度;n为轴承转速;dm为轴承节圆直径;f1为与轴承结构和载荷有关的系数,对于角接触球轴承,f1=0.001;P1为轴承的当量载荷。

1.2 电主轴传热分析

1.2.1 轴承与压缩空气的对流换热

电主轴通过油气润滑系统对轴承进行润滑并冷却,润滑系统将润滑油和压缩空气混合,通过喷嘴直接喷射在轴承滚珠上。该方式润滑油用量较少,冷却主要通过空气与轴承之间的热对流。油气润滑系统中压缩空气的对流换热系数有经验公式[13]:

α=C0+C1·uC2

(5)

C0,C1,C2为通过实验总结出的常数,分别取9.7,5.33和0.8;u为压缩气体的平均速度。

1.2.2 电机与油-水冷却系统的对流换热

电机与油-水冷却系统的对流换热系数与冷却液参数及流动状态有关。

冷却液的雷诺数Re为:

Re=v·D/vf

(6)

D为特征尺寸;v为冷却液流速;vf为流体在定性温度下的运动粘度。Re≥10 000为紊流状态,有:

Nu=0.023Re0.8Pr0.4

(7)

Nu为冷却液的努塞尔数;Pr为冷却液的普朗特数。

对流换热系数为:

α=Nu·λf/D

(8)

λf为导热系数;Nu为努塞尔数;D为特征尺寸。

1.2.3 电机定、转子间气隙的对流换热

转子通过气隙将部分热量传给定子,计算换热系数需先计算气流的雷诺数Re:

Re=v·D/vf

(9)

D为气隙厚度;vf为流体在定性温度下的运动粘度;v为中间位置处转速。

当Re<2 300时,气隙中的气体处于层流状态下,热量将通过纯导热由转子表面传到定子表面,与转速无关。

1.2.4 电主轴与外部空气的对流换热

电主轴外壳与周围空气间的对流换热系数取α=9.7 W/(m2·K)[14]。

2 电主轴热态特性的有限元仿真

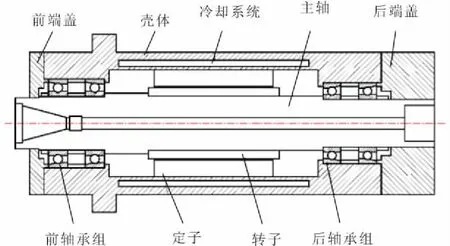

2.1 电主轴的有限元模型

本文采用Setco 231A240型高速电主轴,额定功率7.5 kW,最高转速24 000 r/min,主轴部件由前后2套角接触混合陶瓷球轴承支撑,前后轴承均采用油气润滑方式。电主轴电机采用油-水热交换系统进行冷却。为了方便计算,在建立电主轴有限元模型时,将对其做一些简化:

a.忽略螺钉、通气孔和螺纹孔等细小结构。

b.将轴承滚动体等效为1个圆环,其横截面积与滚动体的截面积相等。

c.电机的定子和转子简化为厚壁圆筒。

d.将电主轴外壳、定子冷却套和轴承座等简化为1个整体。

简化后的高速电主轴内部结构如图2所示。基于Workbench的网格模型如图3所示。

图2 高速电主轴内部结构

图3 电主轴网格模型

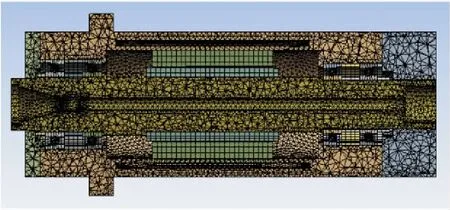

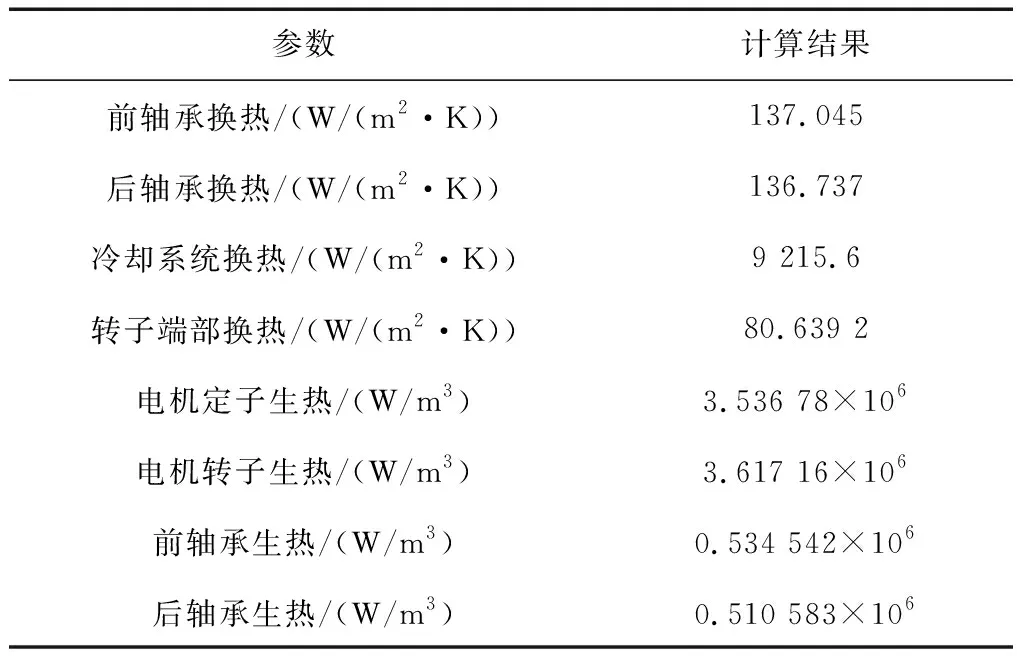

2.2 电主轴的稳态热分析

在Workbench中对电主轴进行稳态热分析,初始条件为:电主轴转速为3 000 r/min;试验初始温度为24 ℃;外界环境温度为24 ℃;冷却系统流量为6 L/min,温度为21 ℃。利用上文的公式计算电主轴生热及传热量,计算结果如表1所示。将得到的计算结果作为边界条件代到稳态热分析中,经计算得到电主轴稳态温度场分布如图4所示。

表1 电主轴生热和传热参数

图4 电主轴稳态温度场分布

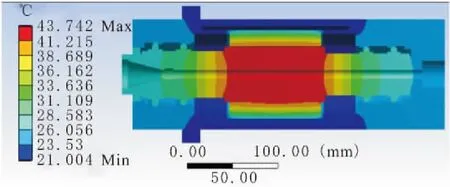

由图4可知,转子及与转子相接触部分的主轴处温度最高,转子外表面温度大约为43.7 ℃。因为转子为主要生热源之一,且转子的散热条件不好,大部分热量通过导热传给主轴,又通过气隙将一部分热传给定子。定子内表面处温度次高,大约为41.5 ℃。定子外表面与冷却套(模型中与外壳简化为一体)接触,热量经由冷却套再通过冷却液带走。定子外表面温度约为30.1 ℃,比内表面温度低大约11 ℃,可见冷却效果很好。3 000 r/min转速下,前后轴承处总体温度不高,在26 ℃左右。轴承滚珠与内圈温度比外圈温度高,同时因为转子与周围空气产生热对流的关系,靠近转子两边的轴承内圈温度偏高。另外,因为靠近电主轴冷却系统的原因,这两侧轴承外圈温度偏低。

2.3 不同因素对电主轴温度的影响

电主轴结构复杂,影响其温度的因素也很多,转速无疑是影响电主轴温度的主要因素之一。除此以外,冷却系统和油气润滑系统的各项参数也是影响电主轴温度的重要参数。本文将取冷却系统中冷却液流量、油气润滑系统中压缩空气流量,以及电主轴转速,分析这些因素对电主轴温度的影响。

2.3.1 转速的影响

保持其他因素不变,改变电主轴转速,经有限元分析计算得到不同转速下电主轴的温度情况。不同转速下电主轴前后轴承外圈的温度曲线如图5所示。

图5 电主轴在不同转速下前后轴承的温度

由图5可知,转速较低时,轴承生热少,温度不是很高,各轴承温度相差不大。随转速增大,轴承外圈温度不断升高,但转速与温度不完全是线性关系。由于前轴承1的生热量大,散热条件不好,故前轴承1的外圈温度最高。

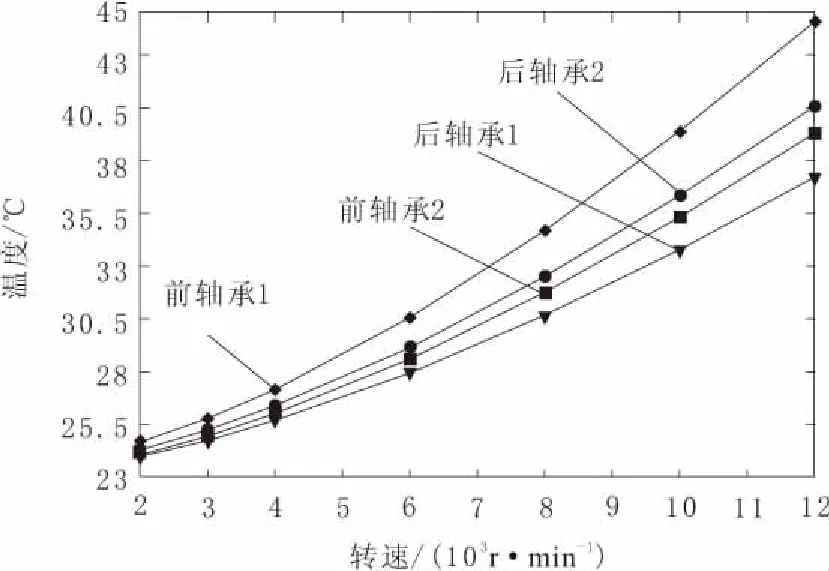

2.3.2 冷却液流量的影响

保持其他因素不变,改变油-水冷却系统中冷却液的流量,经有限元计算,得到电主轴的温度分布。不同流量下电主轴前轴承外圈和定子内外表面的温度曲线如图6所示。

图6 冷却液流量对电主轴温度的影响

冷却液流量增大,轴承外圈和定子内外表面温度都随之降低。冷却液流量为6 L/min和8 L/min相比,前轴承1和2外圈温度都降低了0.5%,定子外表面温度降低了3.74%,内表面降低了2.24%。油-水冷却系统主要作用在定子上,与定子外表面直接接触,对轴承的影响较小,仿真得到的温度曲线符合这一规律。

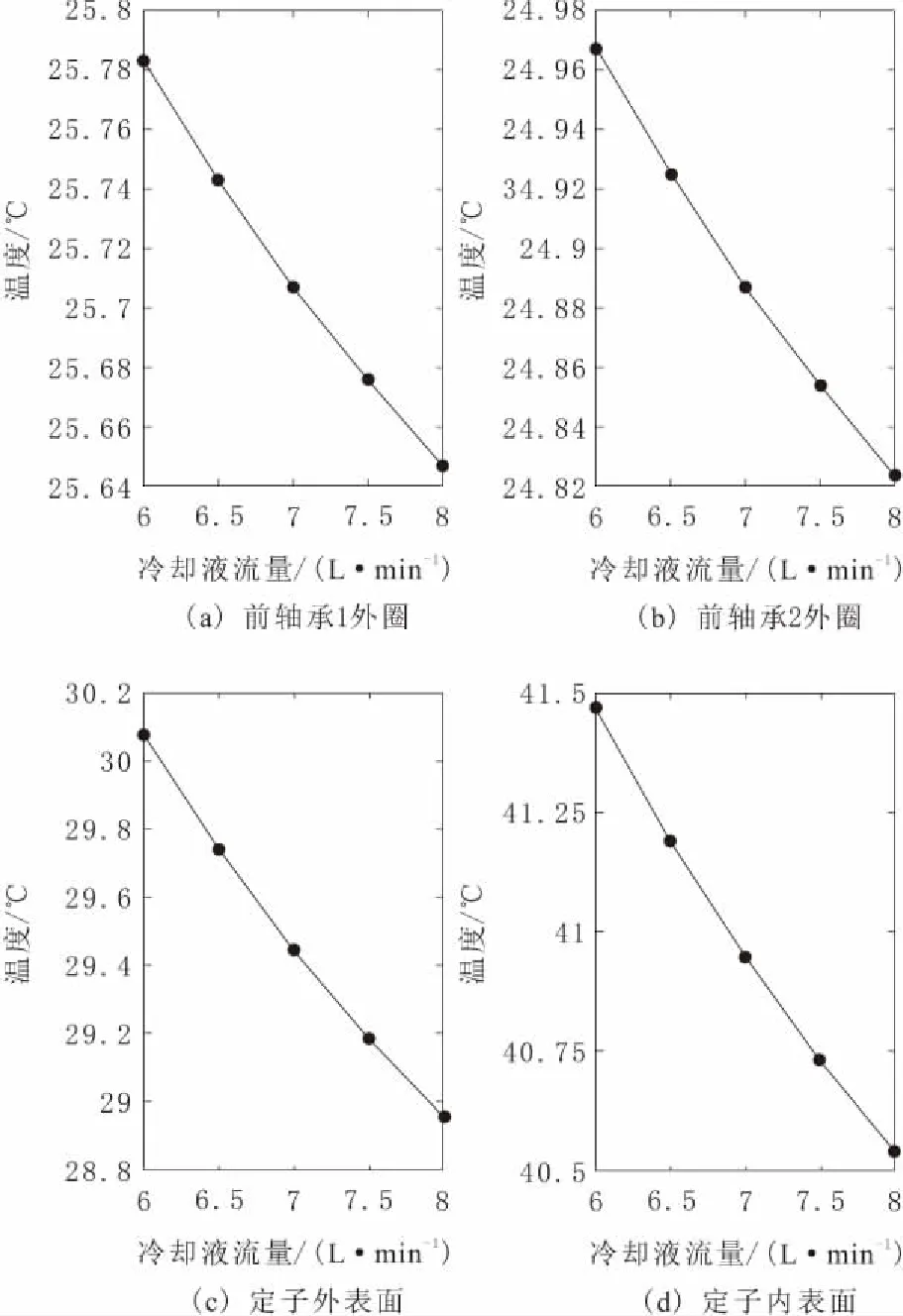

2.3.3 油气润滑压缩空气流量的影响

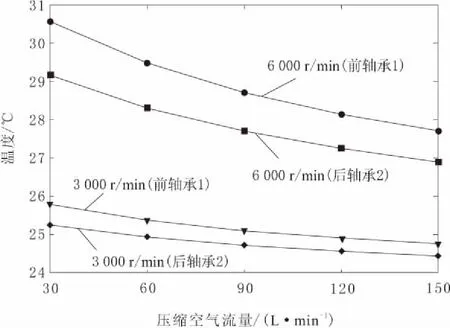

轴承采用油气润滑方式,压缩空气的流量大小会影响轴承温度。为研究压缩空气流量的影响程度,利用有限元分析计算2种不同转速下电主轴的温度,记录电主轴前后2个轴承的温度,得到压缩空气流量对各轴承温度的影响曲线,如图7所示。

图7 气流量对轴承温度影响曲线

由图7可知,随着空气流量的增大,轴承温度逐渐降低。当转速为3 000 r/min时,最大与最小流量相比,轴承温度降低大约1 ℃;当转速为6 000 r/min时,温度降低大约3 ℃。显然,空气流量的增大有助于降低轴承的温升,且在高转速下作用更明显。

2.4 基于热-结构耦合的热变形分析

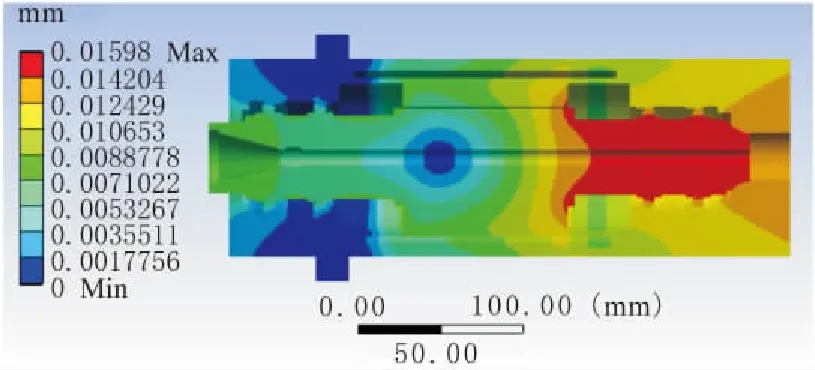

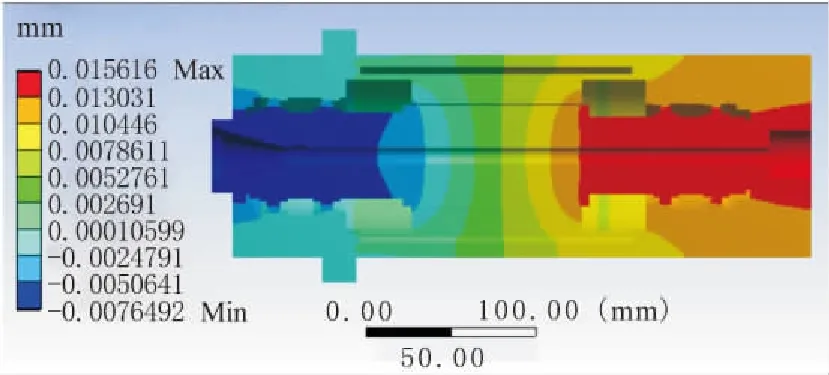

将上文得到的3 000 r/min下的电主轴稳态温度结果作为热载荷加载到结构分析中,并对电主轴壳体施加固定约束,经计算得到电主轴在热载荷作用下产生的热变形如图8所示。电主轴轴向方向变形如图9所示。

图8 电主轴热变形云图

由图8可知,电主轴变形主要集中在主轴中后端,最大变形约为15.98 μm。由上文可知主轴轴芯处温度最高,沿轴向方向温度递减,轴向方向的温度梯度较大,故变形较大。

图9 电主轴轴向方向变形云图

由图9 可知,主轴前端变形量约为7.65 μm,尾端变形量约为15.6 μm。

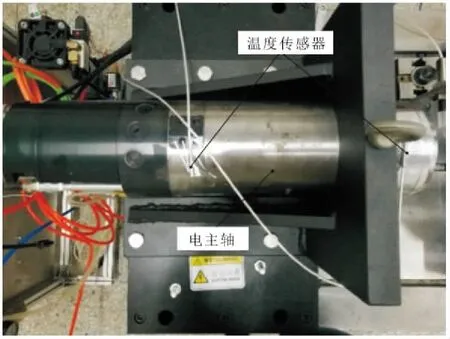

3 电主轴温度测量实验

为验证电主轴稳态热分析的准确性,对电主轴进行温度测量实验。电主轴温度测量实验平台如图10所示。

图10 电主轴温度测量实验平台

为方便测量,直接测前轴承处电主轴外壳温度,与仿真得到的该处温度进行比较。改变电主轴转速,测量各转速下该处的温度。每次改变转速,电主轴需要运行足够长时间,以确保达到稳定状态,再进行温度测量。

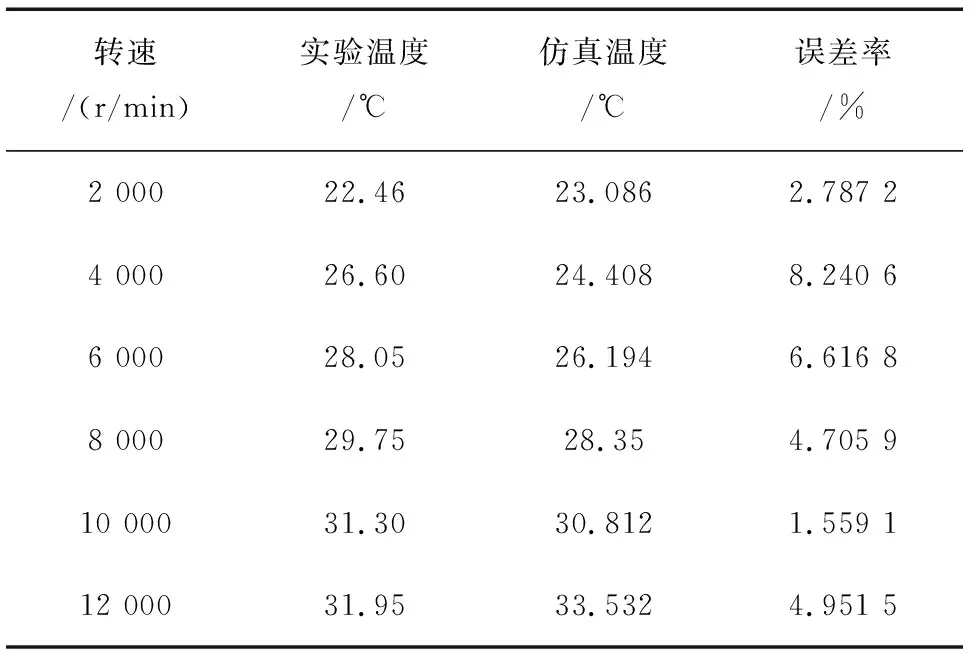

按照上述方法测量得到各转速下电主轴实验温度,与仿真分析数据作对比,计算误差率如表2所示。

表2 电主轴实验温度与仿真数据对比

仿真分析中电主轴的生热与传热由计算得到,并不完全符合实际工作情况,且电主轴模型经过简化,并不能完全表现出电主轴复杂的结构和实际运行过程,仿真得到的温度不能完全代表实际温度。而在测量电主轴温度时,由于外界因素干扰以及测量方法的问题,得到的温度并不精确。两者比较必然会有一定的误差。可以看出误差率最大不超过10%,误差在合理范围之内。

将测量得到的实验数据拟合成温度曲线,并与仿真数据比较。两者对比如图11 所示。

图11 电主轴实验与仿真温度的对比

由图11可知,实验与仿真温度相差不大,且两者温度上升趋势大致相同。结合表2得到的误差率,可以看出仿真分析得到的温度数据较为准确。

4 结束语

以Setco 231A240型高速电主轴为研究对象,利用其性能参数和结构特性,分析了主要的生热源和各部分的对流换热,得到了电机和轴承生热量及对流换热系数。利用Workbench软件对电主轴进行了有限元分析,得到以下结论:

a.对电主轴进行了稳态热分析,发现电主轴在3 000 r/min时转子处温度最高,定子次之,前后轴承处温升较小。

b.分析了电主轴分别在转速、冷却液流量和空气流量影响下的电主轴温度变化,发现转速越高,电主轴轴承外圈温度越高;冷却液流量越大,定子外表面温度越低;空气流量越大,轴承温度越低。

c.对电主轴进行了热-结构耦合分析,分析温度场影响下电主轴的热变形情况,发现主轴两端轴向热变形较大,最大变形处为主轴中后段。

d.设计了电主轴温度测量实验,与仿真数据对比,验证了电主轴热分析的准确性。