缅甸仰光外海引航站限制空间水下钢套管安装工艺探析

孙二猛

摘 要:本文介绍了缅甸仰光外海引航站项目在限制空间的条件下,安装水下钢套管的施工工艺。针对现场施工条件局限:钢套管单根超长、安装高度限制、空间限制、浪高流急、浮排作业时间短等特点,对安装工艺进行了探讨与分析。

关键词:限制空间;水下钢套管;安装工艺

中图分类号:U655 文献标识码:A 文章编号:1006—7973(2019)12-0097-02

1工程概况

1.1项目简介

仰光外海引航站项目位于仰光港外海水域的锚泊区(位于仰光河口外约20海里处,即东经96°16.7″,北纬16°12.7″),主要为外国船舶经仰光河入港提供引航服务,同时为缅甸国家港务局工作人员提供基本生活保障。

1.2钢套管安装设计要求

本项目设备间平台基础为35根直径1.2m钢管桩斜桩,桩长为62m~65m;设备间共需安装4根长度10.8m的钢套管,其中消防水泵钢套管2根直径为610mm,海水淡化取水泵钢套管2根直径为273mm。钢套管顶与设备间平台底板顶齐平,标高为+8.0m,设备间平台底标高为+6.0m。钢套管壁厚12mm(Ф610钢套管+法兰+抱箍重量为3t,Ф272钢套管+法兰+抱箍重量为1.4t),钢抱箍厚度为20mm、高度为500mm,钢套管与设备间平台基础钢管桩采用型钢焊接链接,型钢为20#槽钢双拼对扣,型钢长度为1.2m~2.5m不等,所有辅助钢制材料均需做防腐处理。钢套管需按技术规格书要求做厚浆型聚氨酯涂料以抗海水腐蚀,涂层厚度不小于80μm。钢套管安装平面图见图1。

图1 钢套管安装平面图

2本项目钢套管安装施工难点分析

2.1安装空间局限

本项目设备间净高为4.5m,底板厚度为2m。前期施工为赶雨季(6月~9月)之前尽量完成上方房建钢筋砼结构,因船舶占位问题故将消防取水、海水淡化取水立式长轴泵的钢套管安装推迟至雨季之后再进行安装,同时结构施工时在相应位置上方梁底预埋了吊耳。

由于安装空间的局限性,故考虑在钢套管制作时按照每根分成3节进行分段(3.5m、3.8m、3.5m),连接位置加装法兰盘,采用不锈钢螺栓进行连接加固,单节套管下沉前对接触的法兰盘进行满焊,同时做好防腐处理。

2.2风浪条件恶劣

本项目所在位置风大浪大,水流湍急,每天有2个高平潮,2个低平潮,浮排仅在低平潮时段1h可在水中作业,不作业时需用现场临时塔吊吊至平台存放,除去浮排起吊、浮排拉绳就位、工作準备等时间外,浮排每日有效工作时间约0.5h,利用率极低。

钢套管安装时,施工人员、电焊把线、钢抱箍、型钢、脚手架、铝合金走道板等辅助材料,均从设备间内预留钢套管孔洞(2m×2m)井口转至下方。由于浪高流急,故分节安装钢套管时需及时做好加固措施,避免因波浪及水流因素导致钢套管平面位置及垂直度不满足要求。

3钢套管安装施工工艺选择

3.1分节下沉钢筋笼支撑桩工艺可行性分析

拟采用分节制作钢筋笼(按照3.5m每节),Ф610钢套管位置下放12根主筋为?32,箍筋为?16(间距300mm)的钢筋笼,单节钢筋笼重量为0.3t;Ф273钢套管位置下放8根主筋为?32,箍筋为?16(间距300mm)的钢筋笼,单节钢筋笼重量为0.19t。钢筋笼节与节之间采用焊接连接,分节下放时采用设备间现有梁底预埋吊耳,挂5t手拉葫芦起吊,测量放线,在钢套管正位四周焊接工字钢框架进行限位。

根据地质资料显示:-7m~-23.0m为淤泥层,-23m~-38m为淤泥质粘土层,-38m~-45m为粘土层,-45m下方为砂层;预计钢筋笼靠自重能下放至-27m标高,需要钢筋笼35m,共10节,故单根Ф610钢套管的钢筋笼支撑桩重量为0.3t×10=3t;单根Ф273钢套管的钢筋笼支撑桩重量为0.19t×10=1.9t。本项目钢套管所需支撑桩钢筋总量为3t×2+1.9t×2=9.8t。

采用钢筋笼支撑桩可行性分析如下:

(1)入土深度无法保证:当钢套管连接下方支撑桩一起靠自重下沉时,钢套管+钢筋笼支撑桩底部土层包裹力无法抵消水流冲刷力而发生位移;亦可能发生钢套管+钢筋笼支撑桩安装时,遇到坚硬土层,靠自重不下沉的情况,此工法成功率无法把握。

(2)钢筋笼支撑桩无法拔除,长此以往,海水腐蚀会对钢套管耐久性产生影响。

(3)钢筋笼支撑桩10节共35m长,挠度大,对钢套管定位及垂直度影响,若产生倾斜,则给后续长轴泵及电机的安装造成影响。

(4)需要借助浮排进行加固,因浮排使用时间有限,故安装工期较长。

(5)从成本角度考虑,需浪费近10t钢材,同时钢筋笼支撑桩加工亦费工费时。

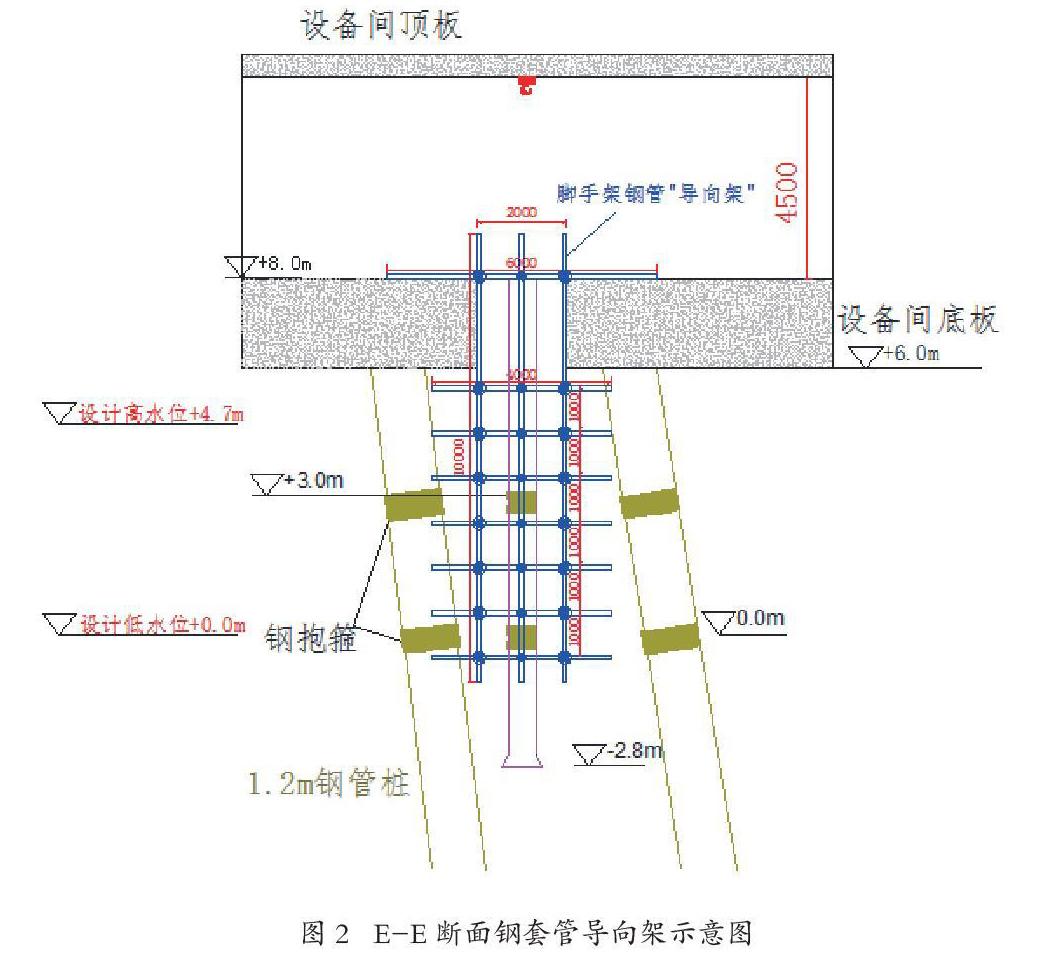

3.2搭设井字型“导向架”工艺可行性分析

根据现场情况分析,采用脚手架钢管在预留孔洞位置搭设井字型导向架(见图2),孔洞每边间隔1m设置1根竖向脚手架钢管,设备间底板下方每间隔1m设置一道横向钢管围成井字型,方便辅助材料及人员上下,便于人工对钢套管进行加固。

图2 E-E断面钢套管导向架示意图

钢套管安装前,先将导向架搭设加固完成,然后进行钢管桩钢抱箍施工。

钢套管安装时,采用梁底手拉葫芦将钢套管缓慢下沉,直至上端法兰盘至井口顶部,法兰盘下方采用焊接工字钢框架支撑,然后松开手拉葫芦,起吊第2节钢套管,使下部法兰盘位置与第1节顶部法兰对接,采用不锈钢螺栓连接紧固,再将法兰接缝处满焊,做好防腐,葫芦拉起第1、2节钢套管,撤走工字钢框架,继续下沉;第3节安装与第2节安装相同,当第2、3节下沉之前,需要在相邻钢管桩抱箍位置做好临时支撑结构,采用5m长20#槽钢焊接连接至相邻钢管桩抱箍位置,同时根据钢套管位置分别挑出2条16#槽钢进行限位,并把支撑结构槽钢相交位置焊接牢固。

当3节钢套管下沉至标高后,采用型钢焊接连接钢管桩与钢套管的抱箍位置,最后做好所有焊接位置的防腐处理,待全部加固完成后,逐步拆除导向架,安装井口封底模板(吊模工艺)、孔洞内钢筋绑扎,最后浇筑砼。

采用搭设井字型导向架工艺可行性分析如下:

(1)减少浮排使用,降低项目安全风险。施工人员、钢套管、辅助材料等均由预留孔洞井口向下运输,减少或不使用浮排,降低安全风险。

(2)确保钢套管定位准确,减少风浪、水流等因素的影响,安装工期大大缩短。

(3)避免潮水对施工人员安全的影响。施工人员在设备间平台底做加固工作时,当潮位上涨时,可立即通过导向架从井口爬出。

(4)降低施工成本,辅助导向架及临时支撑结构均可在钢套管加固完成后拆除,不影响后续的正常使用。

3.3两种工艺可行性分析结论

通过对分节下沉钢筋笼支撑桩工艺及搭设井字型辅助导向架工艺的可行性对比分析,无论从安全性还是从经济性比较,导向架工艺均优于钢筋笼支撑桩工艺,最终本项目钢套管安装采用辅助导向架工艺并取得圆满成功。

4结束语

“导向架”辅助安装工艺有效解决了空间狭窄、风浪条件差、可作业时间短的难点,在外海极端环境下,充分利用现有的设备条件成功完成水下超长钢套管的安装施工,在服务仰光外海引航站项目的同时,也为类似外海项目施工提供了参考。

参考文献:

[1] JTJ 295-2000,《开敞式码头设计与施工技术规程》[S].

[2] JTJ 244-2005,《港口设备安装工程质量检验标准》[S].

[3] JTJ 280-2002,港口设备安装工程施工技术规范[S].