再造烟叶预压打包称重系统的改进设计与应用

崔传宝 刘加树

摘 要:为解决再造烟叶预压打包超重故障以及导致的堵料停机、设备器件损坏、能耗增加等问题,造成打包称重系统不稳定,生产维保费用高。通过机械、电气的软、硬件改造等方式,改进设计了一种更加结构合理、位置合理、维护方便的新型称台检测装置。每个生产周期节省电能3万kW·h左右,节省零备件损耗费用15万元、委外维修资金3万元。有效提高了预压打包机的工作效率,大大降低了预压打包超重的故障停机率。实现了再造烟叶预压打包称重系统的稳定性、准确性、可靠性的全面提升。

关键词:再造烟叶;预压打包;堵料停机;称重检测

中图分类号:TS43 文献标识码:A 文章编号:1671-2064(2019)22-0096-02

0 引言

在烟草行业再造烟叶的生产过程中,成品再造烟叶经过预压打包机按一定重量进行装箱和预压处理,再经过复秤进行复核,重量在合格范围内后进行复压,最后由捆扎机进行捆扎运输、贮存。

由于再造烟叶粉尘的特殊性在实际生产中无法避免,原称重检测装置安装在称台底部,易受其影响,出现误动作或不动作现象。造成超重,引起挤压变形,破坏轨道上的光电管、行程开关以及称台上方的压头、移动料箱和纸箱定位器等,造成一系列的设备损坏。打包机故障率逐年增加,平均故障停机率高达1.82%,严重影响正常生产。另外,再造烟叶称重的准确性和可靠性降低也会影响其进入烟厂制丝线后的烟丝配比、卷烟配方的精准性,造成卷烟内在质量的波动。

1 超重检测装置设计

1.1 技术研究

再造烟叶预压打包段的生产过程中,每箱成品再造烟叶利用左、右两个秤台分别进行称重打包,因为受到实际生产环境及其检测元器件性能变化等因素影响,时常会出现预压打包超重故障的现象。由于再造烟叶连续生产的特殊性,不能频繁超重,长时间堵料停机,这样严重影响整线生产,损坏设备。因此,需要改进设计一种更加结构合理、位置合理、维护方便的新型称台检测装置,降低预压打包停机故障率,且发现超重故障能及时通过网络通信中断预压打包机秤台之前的设备运行,同时便于技术人员发现问题、维修处理和计量校秤,从而有效避免堵料停机、设备器件损坏,能耗增加等。

1.2 机械设计

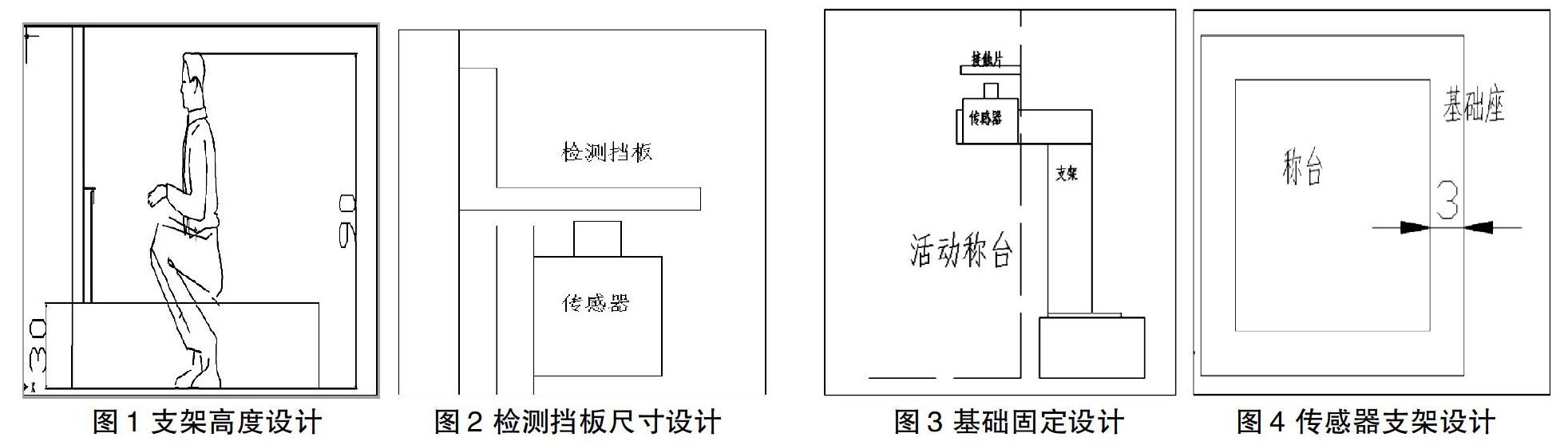

成年人蹲下时的平均身高一般在70-90cm之间,便于操作的高度在50-65cm左右,选取设备机架作为安装位置,可以安装高度的范围在30-80cm,传感器长度5cm左右。综合上述因素,确定传感器的高度65cm,支架高度60cm时,最便于安装维修和日常观察保养,同时传感器周围空间较大,不易积累再造烟叶和粉尘等杂物,并且安装后不会对设备运转产生影响,如图1所示。

现场测量传感器厚度2cm;传感器支架厚度0.5cm;传感器支架距称台间隙0.5cm;传感器触头距称台约2-2.5cm。为满足挡板对传感器的有效触动,则挡板中心位置和传感器触头应对应。选用50*50*5角钢,则检测挡板中心位置约为2.5cm,满足实际要求。为保证传感器受力均匀,设计检测挡板尺寸为长度为50mm的50*50*5的Q235角钢,如图2所示。

根据现场测量基础座高30cm传感器宽4cm高6cm厚2cm设计支架高30cm使用50*50*5角钢地脚使用50*70*5 Q235钢板,安装传感器底板使用50*110*5 Q235钢板。安装孔距5cm,孔径3mm,机架间距3cm,与支架焊接长度3-5cm,可选长度范围为11-13cm,选取50*110*5 Q235钢板。对应位置打孔选3.5mm转头,使用M3螺栓固定传感器,所述内容如图3、图4所示。

最终,使用手工电弧焊和螺栓固定的方式,充分考虑实际生产、工作环境、日常保养、维修计量等因素,将选定的限位开关传感器、支架、检测挡板及固定块,按照设计选取的位置、高度、材质、选型等分别进行精准安装,固定在左、右秤台侧上方,并增加易损部位的保护。卷帘门打开后,形成空气对流,减少粉尘对元器件的影响。具体分部选择设计内容如图5所示。

1.3 电气系统设计

1.3.1 检测报警装置组成

包括:限位传感器、数字量输入输出模块、转换开关、中间继电器、报警灯。限位传感器通过信号连接到PLC数字量输入,PLC与称台称重系统通过DP网进行称重的数据传输,超重信号连接到PLC数字量输出,通过信号传给报警灯,发现超重后人为控制转换开关停止报警。

1.3.2 元器件选型

数字量输出模块选用型号为西门子DO8xDC24V/0.5A 6ES7 132-4BF00-0AA0,限位传感器选用浙江正泰型号为YBLX-JW2/11H/L,报警灯选用型号为浙江南州科技的LTE- 1101J旋转式警示灯,电压AC 220V,中间继电器选用型号为欧姆龙的MY2N-J, 24VDC,转换开关选用型号为伊顿穆勒的M22-WRK/K11,并按电气原理图相应接线,安装固定位置。

1.3.3 软件设计

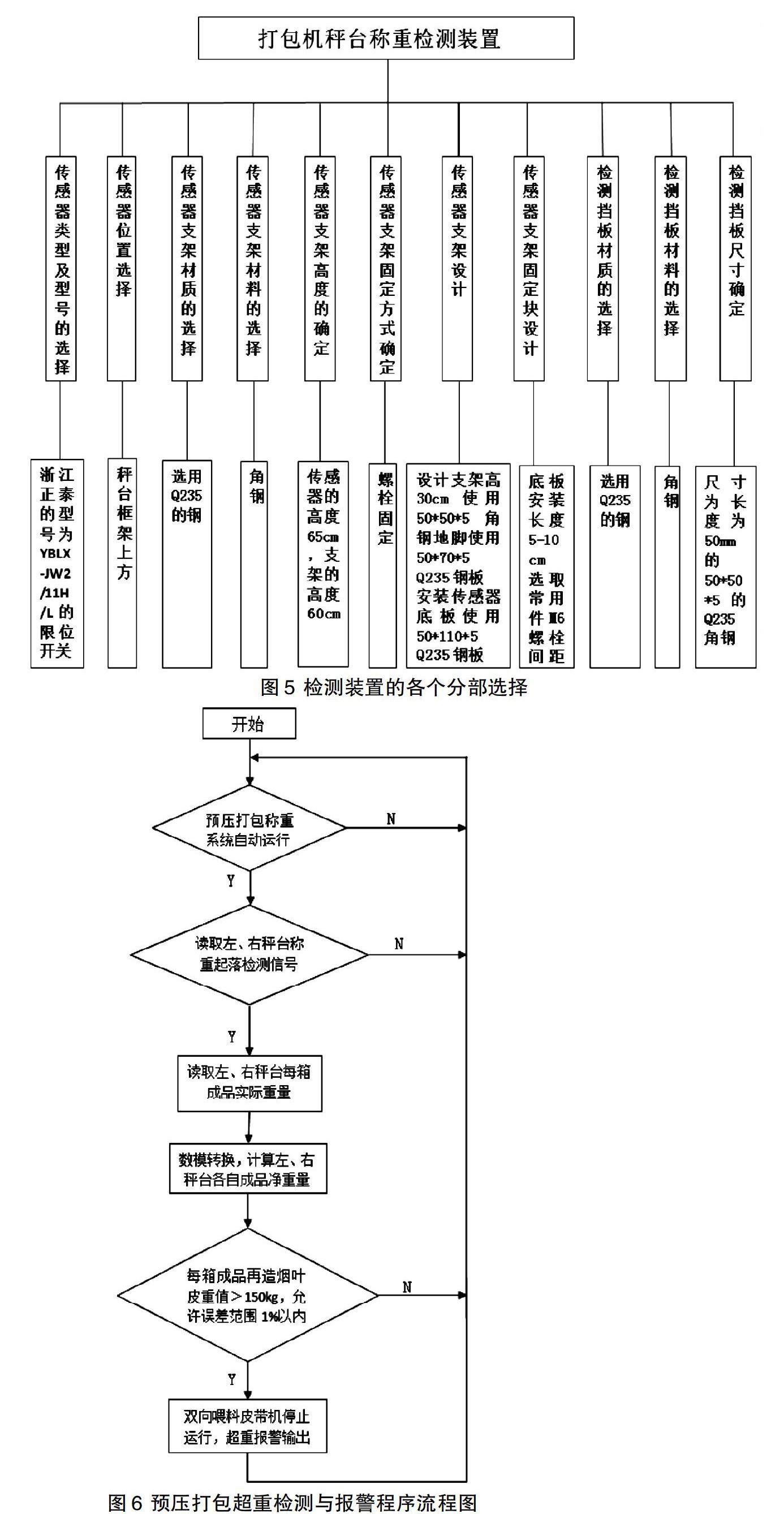

根据预压打包称重检测及超重报警装置实现控制功能,画出其逻辑程序控制图如图6所示。

2 控制原理

2.1 电控控制原理

PLC程序开始运行后,PLC判断称重系统运行状态,当称重系统处于手动或停机状态时不进行下一步。当称重系统处于自动运行状态时,读取左、右秤台称重起、落检测信号,当秤台检测信号升起时,表明成品再造烟叶正在生产下料,预压打包机称重系统正常称重计量。当秤台检测信号落下时,表明成品再造烟叶已经达到规定重量或者正在进行下一步出箱工序,属于正常工作流程。秤台检测信号升起后,通过Profibus-DP网进行数据传输读取左、右秤台每箱成品再造烟叶的实际重量值,PLC程序进行相应的数模转换,计算出左、右秤台各自成品再造烟叶的去皮净重量。此时,当每箱成品再造烟叶皮重值>150kg时,双向喂料皮帶机停止运行,同时超重报警信号输出。技术人员进行维修处理和重新校秤后,重新复位返回至预压打包超重检测装置,PLC开始下一个程序循环。

2.2 防误报警措施

因为双向喂料皮带机来回下料的过程中,称重达标信号存在相对的滞后性,可能会存在再造烟叶的零散飘落现象,导致成品再造烟叶的皮重值>150kg,从而出现误报警状态。所以,当实际每箱成品再造烟叶皮重值与设定的每箱成品再造烟叶重量150kg比较,其误差范围在1%以内时,认为并不属于超重故障,预压打包机正常工作运行。

3 结语

通过重新设计后的秤台称重检测装置,使用后预压打包机生产中平均无故障运行时间提升了75.2%,故障停机率降低至0.3%以下,工作效率大幅度提高。零备件设备损耗费用节约15万元,委外维保资金节约3万元。每个生产周期节省电能3万kW·h左右,实现了再造烟叶预压打包称重系统的稳定性、准确性、可靠性全面提升,大大降低了打包超重的故障停机率,有效提高了打包机的实际工作效率,也保证了进入烟厂制丝线后的烟丝配比、卷烟配方的精准性以及卷烟的内在品质。有利于企业提质提量、节能降耗、控本增效。

参考文献

[1] 王平,高莉莉.钳工工艺[M].北京:航空工业出版社,2014.

[2] 陈定方.现代机械设计师手册[M].北京:机械工业出版社,2014.

[3] 缪常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2016.

[4] R系列和IND780称重使用说明书[Z].梅特勒-托利多集团中国公司,2012.