异氰酸酯基封端聚醚改性聚硅氧烷在真丝抗皱整理中的应用

田丽 吴明华 邢幽芳

摘要: 以端含氢硅油与烯丙基聚醚为原料制备端羟基聚醚改性聚硅氧烷,再以二苯基甲烷二异氰酸酯(MDI)改性,制备异氰酸酯基封端聚醚改性聚硅氧烷,并以此作为抗皱整理剂应用于真丝织物抗皱整理。研究端氢聚硅氧烷和烯丙基聚醚的摩尔质量对整理剂表面活性及抗皱性能的影响,优化整理工艺条件,测定整理织物的性能。结果表明:端氢硅油摩尔质量为1321g/mol,烯丙基聚醚的摩爾质量为400g/mol时,整理剂具有良好的表面活性和抗皱效果。整理真丝织物干、湿折皱回复角分别为308°和214°,与环氧改性聚硅氧烷等整理剂整理的织物相比,其抗皱效果更好,强力损伤明显减小,且具有优良的亲水性和柔软性。

关键词: 异氰酸酯;聚醚;聚硅氧烷;真丝织物;抗皱整理

中图分类号: TS195.644 文献标志码: A 文章编号: 1001-7003(2019)05-0001-07 引用页码: 051101

Abstract: The hydroxyl terminated polyether modified polysiloxane was prepared with hydrogen terminated polysiloxane and allyl polyether as raw materials, and modified with the diphenylmethane diisocyanate (MDI) to synthesize the isocyanate terminated polyether modified polysiloxane. The isocyanate terminated polyether modified polysiloxane was applied as a finishing agent for the anti-wrinkle finishing of silk fabric. The effects of the molar mass of hydrogen terminated polysiloxane and allyl polyether on the surface activity and the anti-wrinkle performance of the finishing agent were studied. The finishing conditions were optimized and the properties of finished silk fabrics were tested. The results showed that when the molar mass of hydrogen terminated polysiloxane and the molar mass of allyl polyether were 1 321 g/mol and 400 g/mol respectively, the finishing agent had good surface activity and anti-wrinkle performance. Under optimized finishing conditions, the dry and wet wrinkle recovery angles of silk fabric reached 308° and 214° respectively, showing better anti-wrinkle than that of the silk fabric finished with epoxy modified polysiloxane finishing agent. Besides, the finished silk fabric had excellent hydrophilicity and softness with less strength damage.

Key words: isocyanate; polyether; polysiloxane; silk fabric; anti-wrinkle finishing

真丝织物具有手感柔软滑爽、光泽亮丽和吸湿透气等优点,并且穿着舒适[1],深受人们的喜爱。但是真丝织物洗涤后容易起皱的缺陷[2]限制了它的应用,因此真丝织物的抗皱整理已受到越来越多的关注。研究人员最早将树脂整理剂应用于真丝织物的抗皱整理,整理后的织物具有良好的抗皱效果,但其存在甲醛残留的问题,会对人体健康造成损害,因此,无甲醛抗皱整理剂的研发成为了一大热点[3]。目前研究较多的无甲醛抗皱整理剂主要有乙二醛类、环氧化合物、多元羧酸类、水性聚氨酯和反应性有机硅等[4-8]。其中,反应性有机硅中的环氧基、羧基等反应性基团可以与丝纤维活性基团反应交联,提高真丝织物的抗皱性,同时,聚硅氧烷分子可以改善整理织物因交联产生应力集中而引起的强力下降的问题,使整理织物的强力损伤减小。但单独使用时,织物的耐久压烫性能差。目前已有方雨婷[9]采用环氧改性聚硅氧烷整理剂应用于真丝的抗皱整理,整理后的真丝织物具有较好的抗皱效果。但是环氧基的反应性不是很高,因此其与纤维上的反应性基团发生的交联反应不充分,使得整理织物的抗皱效果不够理想。相对于环氧基,异氰酸酯基反应性更强[10],与真丝织物的交联反应更充分,有望提高真丝的抗皱性能。本文选择异氰酸酯基对聚硅氧烷进行改性,以期整理的织物具有更好的抗皱性能。然而异氰酸酯基反应性强,可与体系中水及任何含有活泼氢的基团发生反应而失去活性[11],因此实验对异氰酸酯基进行封端,使其失去反应性,在真丝织物整理过程中,经高温焙烘,封闭的异氰酸酯基解封,恢复其反应性,与真丝纤维中的羟基、氨基、酚羟基等活性基团发生反应交联,提高整理剂与真丝纤维的交联程度,从而改善真丝织物的抗皱性能。但由于聚硅氧烷的低表面能,疏水性强[12],整理织物亲水性差,而且整理剂乳液稳定性差,因此采用聚醚改性聚硅氧烷,整理剂分子中引入聚醚,赋予整理剂良好的亲水能力和可自乳化性。

综上,本文拟采用端含氢聚硅氧烷与烯丙基聚醚作为反应原料,通过硅氢加成反应制备端羟基聚醚改性聚硅氧烷,再以端羟基聚醚改性聚硅氧烷为原料,二苯基甲烷二异氰酸酯为改性剂,己内酰胺为封端剂,制备异氰酸酯基封端聚醚改性聚硅氧烷,用于真丝织物的抗皱整理。研究端氢硅油摩尔质量、烯丙基聚醚摩尔质量对整理剂表面活性及整理织物抗皱性能的影响,优化整理工艺条件,测定整理织物的性能,并与市面上的环氧改性聚硅氧烷整理剂、柠檬酸、乙二醛抗皱整理剂的整理效果进行对比。

1 实 验

1.1 材料与仪器

材料:真丝织物,16精练真丝电力纺(嘉兴百丝特纺织有限公司)。

端氢硅油(自制),烯丙基聚氧乙烯聚氧丙烯醚(工业级,江苏省海安石油化工厂),二苯基甲烷二异氰酸酯(MDI,分析纯,上海德茂化工有限公司),氯铂酸、己内酰胺、二月桂酸二丁基锡(分析纯,上海麦克林生化科技公司),聚氧乙烯脂肪醇醚复合乳化剂(工业级,广州佰祺化工有限公司)。

仪器:MD-A连续式定型烘干机(南通宝来纺织设备有限公司),YG54l E织物折皱弹性仪(宁波纺织仪器厂),K100全自动表面张力仪、DSA-20视频接触角张力仪(德国Kruss公司),YM065A多功能电子织物断裂强力仪(武汉国量仪器有限公司),JYD-650L超声波细胞粉碎机(上海之信仪器有限公司),WSB-VI智能白度测试仪(杭州纸邦自动化技术有限公司)。

1.2 端羟基聚醚改性聚硅氧烷的制備

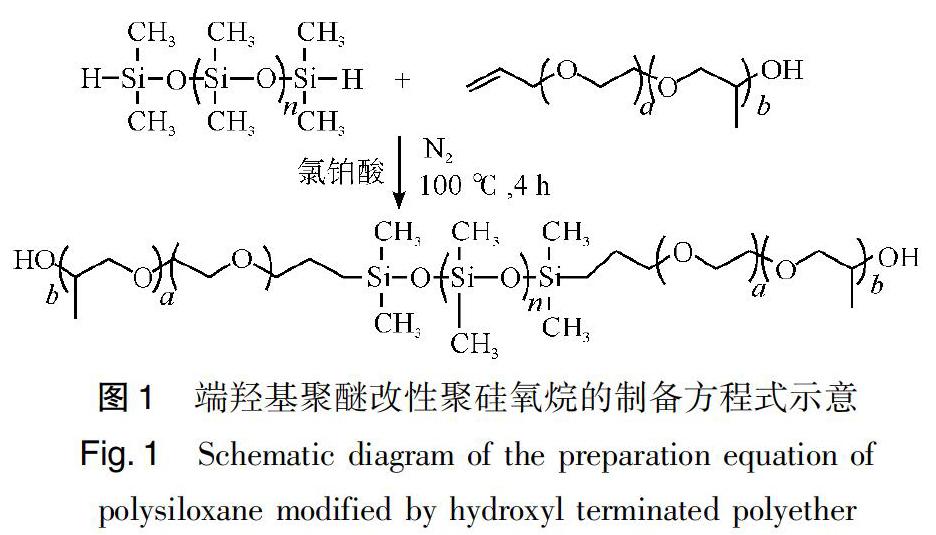

以硅氢键和碳碳双键的摩尔比为1 ︰ 1.2称取原料端含氢硅油和烯丙基聚醚,先将烯丙基聚醚加入到装有回流冷凝管、温度计、搅拌器的四口烧瓶中,在通N2的条件下搅拌并升温至45℃,然后再慢慢滴加端含氢硅油,滴加后加入氯铂酸溶液,升温至100℃保持4h,再经过旋蒸得到产物,即端羟基聚醚改性聚硅氧烷,反应方程式如图1所示。

1.3 异氰酸酯基封端聚醚改性聚硅氧烷的制备

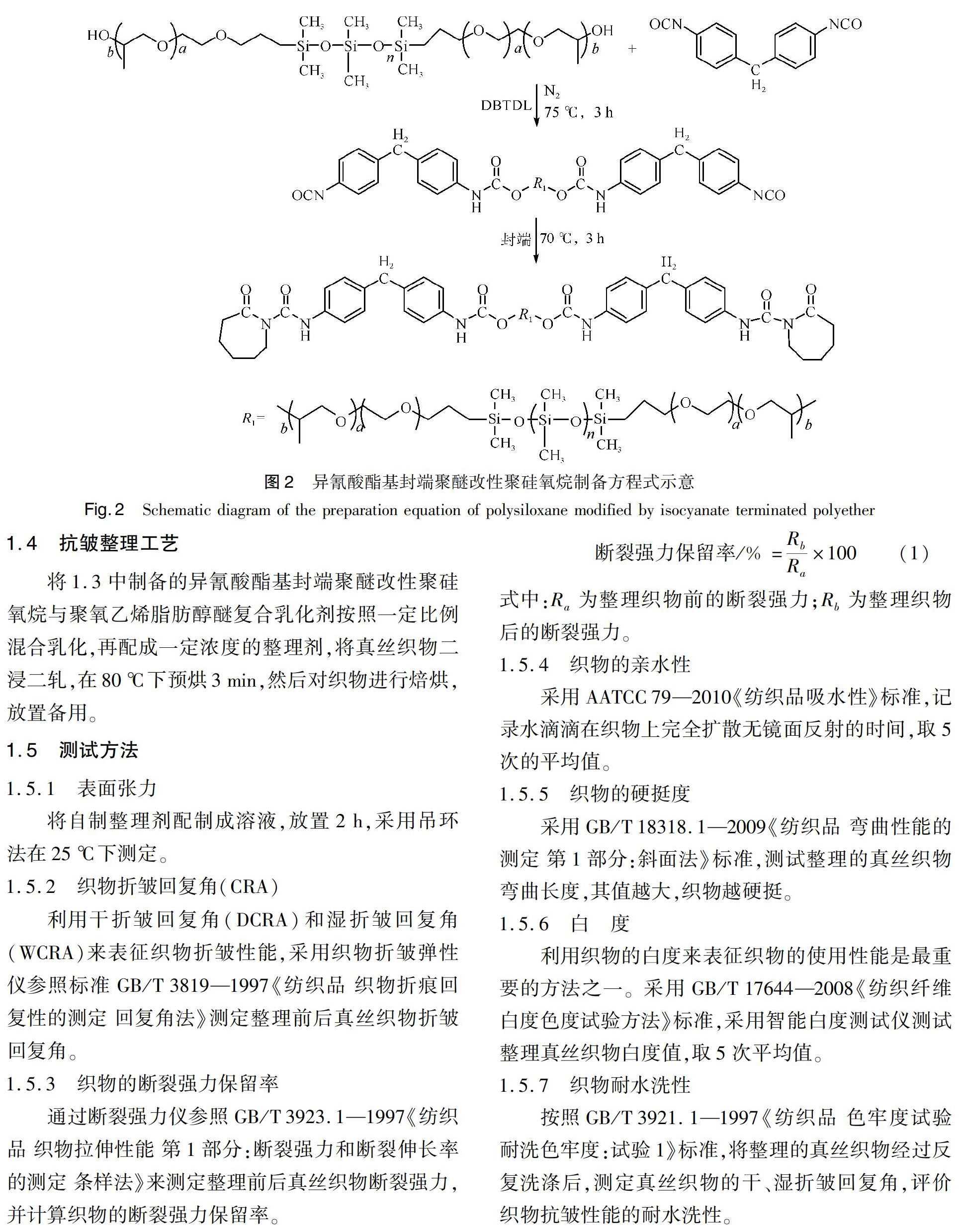

按1 ︰ 2.4的摩尔比称取原料——端羟基聚醚改性聚硅氧烷和MDI,将MDI加入到四口烧瓶中,在通N2的条件下,搅拌并升温到45℃,滴加端羟基聚醚改性聚硅氧烷,滴加完毕,加入催化剂二月桂酸二丁基锡(DBTDL),将温度升高至75℃保持3h,得到端异氰酸酯基聚醚改性聚硅氧烷预聚物。之后设置温度为70℃,按照n(端异氰酸酯基聚醚改性聚硅氧烷预聚物) ︰ n(己内酰胺)=1 ︰ 2.4摩尔比,称取己内酰胺并加入四口烧瓶,继续进行反应3h得到最终产物,反应方程式如图2所示。

1.4 抗皱整理工艺

将1.3中制备的异氰酸酯基封端聚醚改性聚硅氧烷与聚氧乙烯脂肪醇醚复合乳化剂按照一定比例混合乳化,再配成一定浓度的整理剂,将真丝织物二浸二轧,在80℃下预烘3min,然后对织物进行焙烘,放置备用。

1.5 测试方法

1.5.1 表面张力

将自制整理剂配制成溶液,放置2h,采用吊环法在25℃下测定。

1.5.2 织物折皱回复角(CRA)

利用干折皱回复角(DCRA)和湿折皱回复角(WCRA)来表征织物折皱性能,采用织物折皱弹性仪参照标准GB/T3819—1997《纺织品 织物折痕回复性的测定 回复角法》测定整理前后真丝织物折皱回复角。

1.5.3 织物的断裂强力保留率

通过断裂强力仪参照GB/T3923.1—1997《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法》来测定整理前后真丝织物断裂强力,并计算织物的断裂强力保留率。

1.5.4 织物的亲水性

采用AATCC79—2010《纺织品吸水性》标准,记录水滴滴在织物上完全扩散无镜面反射的时间,取5次的平均值。

1.5.5 织物的硬挺度

采用GB/T18318.1—2009《纺织品 弯曲性能的测定 第1部分:斜面法》标准,测试整理的真丝织物弯曲长度,其值越大,织物越硬挺。

1.5.6 白 度

利用织物的白度来表征织物的使用性能是最重要的方法之一。采用GB/T17644—2008《纺织纤维白度色度试验方法》标准,采用智能白度测试仪测试整理真丝织物白度值,取5次平均值。

1.5.7 织物耐水洗性

按照GB/T3921.1—1997《纺织品 色牢度试验 耐洗色牢度:试验1》标准,将整理的真丝织物经过反复洗涤后,测定真丝织物的干、湿折皱回复角,评价织物抗皱性能的耐水洗性。

2 结果与分析

2.1 端氢硅油摩尔质量对异氰酸酯基封端聚醚改性聚硅氧烷表面活性及真丝织物性能的影响

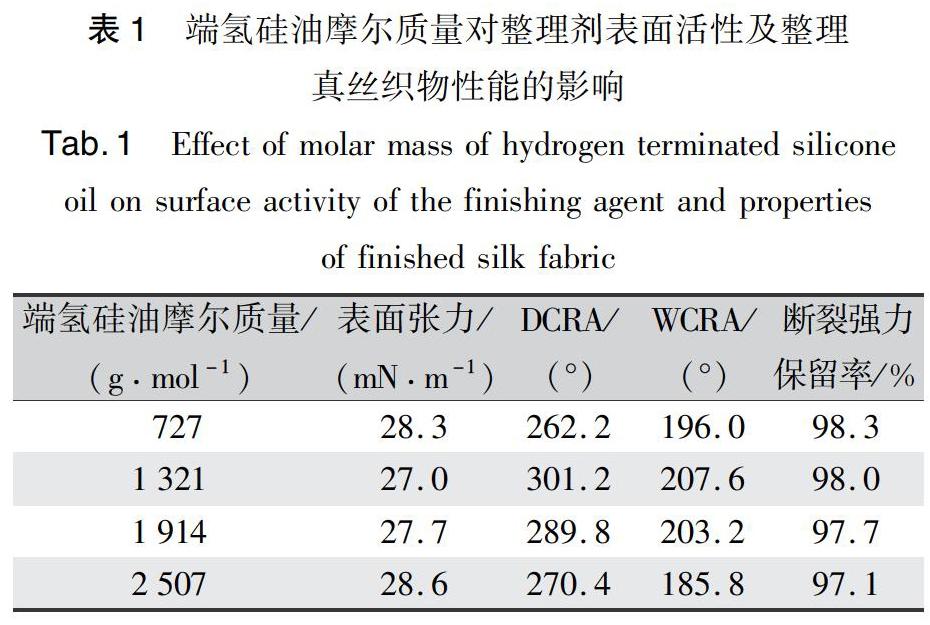

固定烯丙基聚醚的摩尔质量为400g/mol,整理剂用量为15g/L,焙烘温度为140℃,焙烘时间为5min,选择不同摩尔质量的端氢硅油对真丝织物进行抗皱整理,研究端氢硅油的摩尔质量对整理剂表面活性及整理真丝织物性能的影响,实验结果如表1所示。

由表1可知,随着端氢聚硅氧烷摩尔质量增加,异氰酸酯基封端聚醚改性聚硅氧烷整理剂的表面张力略有下降,整理真丝织物干、湿折皱回复角均有所增加;当端氢硅油摩尔质量达到1321g/mol时,整理剂表面张力最小,织物的干、湿折皱回复角均达到最大值,分别为301.2°和207.6°;继续增加端氢硅油摩尔质量,整理剂表面张力有所升高,整理织物的干、湿折皱回复角逐渐减小。这是由于当端氢硅油的摩尔质量较小时,聚硅氧烷链短,分子疏水性弱,整理剂分子聚醚链比例增大,整理剂表面张力变大,其表面活性差,整理时整理液中整理剂不易在织物表面富集,织物上整理剂的量少,因而整理织物抗皱性能差;当端氢硅油摩尔质量适宜时,整理剂具有适宜的亲、疏水性,表面张力低,具有良好的表面活性,容易向织物表面富集,织物上整理剂的量大。另外,整理剂分子中两异氰酸酯基之间的距离适宜,该距离与纤维分子上活性基团之间的间距相近,整理剂与纤维的交联程度高,因而整理织物抗皱效果好。当端氢硅油的摩尔质量过大时,合成过程中硅氢加成单元反应难,目标产物产率低,影响整理剂有效成分。另外,当端氢硅油的摩尔质量过大时,整理剂分子中两端异氰酸酯基间的距离变得过大,与纤维分子上活性基团之间的间距相差增大,使得与纤维上的活性基团交联不充分。随着端氢硅油摩尔质量的增加,织物的断裂强力保留率变化不大,织物的强力损伤不明显。因此,端氢硅油的摩尔质量为1321g/mol为宜。

2.2 烯丙基聚醚的摩尔质量对异氰酸酯基封端聚醚改性聚硅氧烷表面活性及真丝织物性能的影响

固定端氢硅油摩尔质量为1321g/mol,整理剂的用量为15g/L,焙烘温度为140℃,焙烘时间为5min,选择不同摩尔质量的烯丙基聚醚对真丝织物进行抗皱整理,研究烯丙基聚醚摩尔质量对整理剂表面活性和整理真丝织物性能的影响,结果如表2所示。

从表2可以看出,随着烯丙基聚醚摩尔质量的增加,异氰酸酯基封端聚醚改性聚硅氧烷整理剂的表面张力减小,织物的干、湿折皱回复角增大,织物的断裂强力保留率略有下降;当烯丙基聚醚摩尔质量达到400g/mol时,整理剂的表面张力最低,其表面活性达到最好,织物的抗皱性能最佳。继续增加烯丙基聚醚摩尔质量,整理剂表面张力有所升高,整理织物的干、湿折皱回复角逐渐减小,且对织物的强力损伤有所增加。这是由于当烯丙基聚醚的摩尔质量较小时,整理剂疏水性较强,水溶性差;此外,整理剂对真丝纤维的渗透性差,与真丝纤维大分子上的活性基团的交联不充分,整理织物的干、湿折皱回复角较小;当烯丙基聚醚的摩尔质量适宜时,整理剂的亲水、疏水性适宜,整理剂具有良好的表面活性,有利于整理剂在真丝纤维表面富集、渗透,并与纤维活性基团反应交联。当烯丙基聚醚的摩尔质量大于400g/mol时,整理剂的亲水性过大,表面张力增大,整理剂表面活性降低,不利于整理剂在真丝织物表面富集,整理织物的折皱回复性能降低。因此,烯丙基聚醚的摩尔质量选择400g/mol为宜。

2.3 整理剂工艺条件优化

2.3.1 整理剂用量

固定焙烘温度为140℃,焙烘时间为5min,选择不同的整理剂用量对真丝织物进行整理,探究不同整理剂的用量对整理真丝织物性能的影响,结果如图3所示。

由图3可知,当整理剂用量低于15g/L时,整理真丝织物的干、湿折皱回复角均随用量的增加而增大,且干折皱回复角远大于湿折皱回复角,断裂强力保留率有所增加;当整理剂用量为15g/L时,整理织物的干、湿折皱回复角达到一个最大值,断裂强力保留率也增大到较高水平;当加入整理剂的用量超过15g/L,整理织物折皱回复角基本恒定,断裂强力保留率下降。这是因为整理剂用量增加,整理剂与真丝织物的交联度增加,并且形成网状结构阻碍了纤维大分子的相对滑移,使整理织物的抗皱效果增强。当整理剂用量为15g/L时,整理剂与纤维上活性基团的交联反应已经充分,再增大整理剂的用量,对织物干湿折皱回复角影响不大,织物的抗皱性没有明显的增加,剩余多余的整理剂在纤维表面沉积,导致整理织物上的抗皱整理剂分布不均匀,织物的强力损伤增加。因此,选择整理剂用量为15g/L。

2.3.2 焙烘温度

固定整理剂的用量为15g/L,焙烘时间为5min,选择不同的焙烘温度整理真丝织物,探究焙烘溫度对真丝织物抗皱性能及强力的影响,结果如图4所示。

由图4可看出,当焙烘温度低于140℃时,随焙烘温度升高,整理织物的断裂强力保留率逐渐下降,干、湿折皱回复角均逐渐增大;当焙烘温度高于140℃时,增大焙烘温度,干湿折皱回复角减小,织物的强力呈下降趋势。这是因为随着焙烘温度的升高,释放被封闭的异氰酸酯基,整理剂反应活性增加,与真丝织物的交联反应增强,从而提高了整理织物的抗皱性能。当焙烘温度高于140℃时,可能会导致整理剂、纤维等热降解副反应,不利于异氰酸酯基与真丝织物反应交联,导致抗皱效果变差,同时焙烘温度过高纤维会受损,织物强力下降。综合考虑,焙烘温度为140℃为宜。

2.3.3 焙烘时间

固定整理剂用量为15g/L,焙烘温度为140℃,探究不同焙烘时间对抗皱整理真丝织物性能的影响,结果如图5所示。

由图5可知,当焙烘时间在5min内,随着焙烘时间的增加,经过自制整理剂整理的真丝织物折皱回复角都逐渐增大,纤维的断裂强度保留率略有下降;当焙烘时间为5min,整理织物折皱回复角都达到一个最大值;当焙烘时间大于5min时,整理织物的断裂强力保留率逐渐下降,且折皱回复角都有所减小。这是因为在高温焙烘时活性—NCO被释放,其与纤维大分子上活性基团发生的交联反应需要时间,随着焙烘时间的延长,交联反应程度增加,抗皱性能提高;当焙烘温度为5min时,整理剂与真丝纤维的共价交联反应基本完全;再增加焙烘时间可能会导致整理剂、纤维等热降解副反应,因而导致整理织物抗皱效果变差,而且焙烘时间过长,织物强力受损,断裂强力保留率下降。综合考虑,焙烘时间为5min为宜。

2.4 整理织物的应用性能

采用异氰酸酯基封端聚醚改性聚硅氧烷整理剂以最优整理工艺对真丝织物进行抗皱整理,测试真丝织物的性能,并将其与市售环氧改性聚硅氧烷整理剂、柠檬酸和乙二醛整理真丝织物进行对比,评估其应用性能,结果如表3所示。

由表3可知,由自制的异氰酸酯基封端聚醚改性聚硅氧烷整理剂整理的真丝织物干、湿折皱回复角分别为308°、214°,与没有经过抗皱整理的真丝织物相比,分别提高了88°、49°,抗皱效果明显高于市面上的环氧改性聚硅氧烷整理剂、柠檬酸及乙二醛。这是由于异氰酸酯的反应活性更高,可以提高与真丝纤维的交联程度,从而赋予织物良好的抗皱效果。同时,整理织物断裂强力保留率为98.30%,强力损伤小,亲水性和白度均较好,织物柔软性提高。这是由于聚硅氧烷可以改善织物因应力集中而导致强力下降的问题,保持织物的柔滑性,且由于加入亲水性的聚醚链段,使织物的亲水性提高。

2.5 整理织物的耐水洗性

采用异氰酸酯基封端聚醚改性聚硅氧烷整理剂对真丝织物进行整理,然后按照1.5.7中织物耐水洗性测试方法对真丝织物进行处理,分别测试未经水洗、10次、20次、30次及40次水洗后真丝织物的干、湿折皱回复角,考察整理织物抗皱性能的耐水洗性,结果如图6所示。

由图6可以看出,随着水洗次数逐渐增加,整理真丝织物干、湿折皱回复角逐渐减小,但减小并不明显;当水洗20次后,再增加整理织物的水洗次数,织物的折皱回复角趋于稳定。这是因为整理织物在水洗后纤维表面附着沉积的整理剂会随着洗涤次数的增加逐渐被洗去,织物的折皱回复角会下降;一定水洗次数后再增加对整理织物的水洗次数,由于整理剂中的异氰酸酯基与纤维上的活性基团共价交联结合,难以洗去。因而,整理织物表现出良好的抗皱效果,织物的耐水洗性较好。

3 结 论

采用异氰酸酯改性聚醚封端聚硅氧烷,制备异氰酸酯基封端聚醚改性聚硅氧烷,用于真丝织物抗皱整理。当端氢硅油摩尔质量为1321g/mol,烯丙基聚醚的摩尔质量为400g/mol时,整理工艺条件为:整理剂质量浓度15g/L,焙烘温度140℃,焙烘时间5min时,整理织物具有良好的抗皱效果,织物干折皱回复角为308°,湿折皱回復角为214°,同时整理织物的强力损伤小,织物具有良好的亲水性和柔软性。整理剂综合性能优于环氧基封端聚醚改性聚硅氧烷。

参考文献:

[1]李维贤, 铁兰叶, 师严明, 等. 皱纹整理对真丝织物穿着舒适性的影响(一)[J]. 纺织学报, 2002, 23(5): 3, 41-43.

LI Weixian, TIE Lanye, SHI Yanming, et al. The wearing comfort of the crepe-finished silk fabric(part one)[J]. Journal of Textile Research, 2002, 23(5): 3, 41-43.

[2]许磊. 真丝环保型抗皱整理剂的应用与研究[J]. 四川丝绸, 2008(2): 13-14.

XU Lei. Application and research of silk environmentally friendly anti-wrinkle finishing agent [J]. Journal of Sichuan Silk, 2008(2): 13-14.

[3]王慧敏, 张宏伟, 陈春侠, 等. 真丝织物无甲醛抗皱整理剂的发展近况[J]. 山东纺织科技, 2006, 47(2): 40-42.

WANG Huimin, ZHANG Hongwei, CHEN Chunxia, et al. Introduction to the development of formaldehyde-free crease resistant finishing agents for silk fabric[J]. Shandong Textile Science and Technology, 2006, 47(2): 40-42.

[4]胡啸林. 真丝织物乙二醛抗皱整理工艺研究[J]. 丝绸, 2010(4): 14-16.

HU Xiaolin. Study on crease-resistant finishing of silk fabric with glyoxal [J]. Journal of Silk, 2010(4): 14-16.

[5]HUANG D, PENG Z, HU Z, et al. A new consolidation system for aged silk fabrics: effect of reactive epoxide-ethylene glycol diglycidyl ether [J]. Reactive & Functional Polymers, 2013, 73(1): 168-174.

[6]LIU X S, XING T L, XU D M, et al. Study on silk anti-crease finishing with polycarboxyl-terminated trichlorotriazine derivatives by surface analysis methods [J]. Applied Surface Science, 2012, 261: 255-261.

[7]刘建薪, 华载文, 华东. 水溶性封端型聚氨酯丝绸整理剂的研制[J]. 印染助剂, 2002, 19(3): 9-12.

LIU Jianxin, HUA Zaiwen, HUA Dong. Development of silk finishing agent-end-terminated water soluble polyurethane [J]. Textile Auxiliaries, 2002, 19(3): 9-12.

[8]YI T F, MA G Z, HOU C Y, et al. Preparation and properties of poly(siloxane-ether-urethane)-acrylic hybrid emulsions [J]. Journal of Applied Polymer Science, 2017, 134: 1-9.

[9]方雨婷. 端环氧改性有机硅的制备及其在真丝织物上的抗皱整理应用[D]. 杭州: 浙江理工大学, 2015.

FANG Yuting. Preparation of Epoxy-Modified Silicone and Its Anti-Wrinkle Finishing on Silk Fabric [D]. Hangzhou: Zhejiang Sci-Tech University, 2015.

[10]茅沈杰, 李战雄, 成丽, 等. 封端改性二聚脂肪酸二异氰酸酯的制备及其在织物整理中的应用[J]. 印染助剂, 2011, 28(10): 30-32.

MAO Shenjie, LI Zhanxiong, CHENG Li, et al. Preparation of teminated dimeric acid diisocyanate and its application on cotton fabrics finishing [J]. Textile Auxiliaries, 2011, 28(10): 30-32.

[11]杨青, 周明, 倪成涛, 等. 热解闭聚氨酯抗皱整理剂的制备与应用[J]. 印染, 2010, 36(8): 38-39.

YANG Qing, ZHOU Ming, NI Chengtao, et al. Synthesis and application of heat-unblock polyurethane anti-crease agent [J]. Dyeing and Finishing, 2010, 36(8): 38-39.

[12]PARK H B, KIM C K, LEE Y M. Gas separation properties of polysiloxane/polyether mixed soft segment urethane urea membranes [J]. Journal of Membrane Science, 2002, 204(1): 257-269.