某发动机曲轴优化设计

刘岳文,汤泓渊,叶青阳

(上海柴油机股份有限公司,上海200438)

0 引言

改革开放以来,我国经济和技术得到迅猛的发展,制造行业的水平也得到了迅速的提升。汽车行业作为我国经济的支柱产业,其发展也越来越快。汽车行业的发展,带动了很多连带行业的兴起。曲轴作为内燃发动机中的核心零部件,其作用主要是将活塞连杆的往复运动转化为旋转运动,进而达到将燃料的热能转化为动能输出。曲轴在工作过程中不断承受着交变的弯曲应力和扭转应力,受力复杂而多变。尤其是各个国家包括我国,对发动机的排放提出越来越高要求,这促使发动机制造商不断提升发动机技术指标,其中重要的手段之一就是提高发动机爆发压力。这对曲轴的抗拉强度、刚度、耐磨性、耐疲劳性、冲击韧性等机械性能都提出了更高的要求。然而曲轴的结构设计对曲轴的机械性能有很大影响。某发动机随着市场需求不断增加而扩大其配套范围,一些配套需求对发动机性能和可靠性提出更高的要求。因而,作为发动机的主要零件之一的曲轴,其可靠性必须根据配套应用条件和边界参数进行有效评估。评估后发现某机型如采用发动机基本型曲轴,则曲轴后端会因动力输出结构的特殊性而存在着强度不够的隐患。为此,对曲轴进行优化设计,提高曲轴后端整体强度,确保发动机各种应用配套可靠安全。

1 我国曲轴制造现状

曲轴既是内燃发动机中的关键零件之一,也是内燃发动机中制造难度很高的零件之一[1]。由于曲轴在发动机上起着至关重要的作用,曲轴的发展代表着发动机技术的不断提升。近年来,我国内燃发动机曲轴专业生产厂家通过对引进技术的消化吸收和自行开发,曲轴制造总体水平有了较大的提高。制造技术方面,不断轻量化,改善熔化工艺,造型技术提升、及智能化等[2]。曲轴材料方面,目前主要用途的发动机曲轴材料分为钢质和球墨铸铁两大类,球墨铸铁由于其在切削性能和强化手段兼具的优势,得到了越来越广泛的应用。据统计,球墨铸铁曲轴在车用发动机上的应用比例,美国、英国和日本都占到了60%以上,德国、比利时等国家也已大批量使用,我国也正在逐步拓宽球墨铸铁曲轴的应用范围[3]。曲轴强化方面,目前主要的强化手段包括中高频感应淬火、圆角滚压、整体氮化等。曲轴设计验证方面,主要有弯曲疲劳试验和扭转疲劳试验,其中弯曲疲劳试验常用的方法有成组试验法、配对升降法和疲劳极限统计分析法3种。我国汽车行业针对曲轴的弯曲疲劳试验的3种常用方法进行了标准化的规定。3种方法各有优势,可根据实际需求选择[4]。

2 某机型发动机曲轴结构

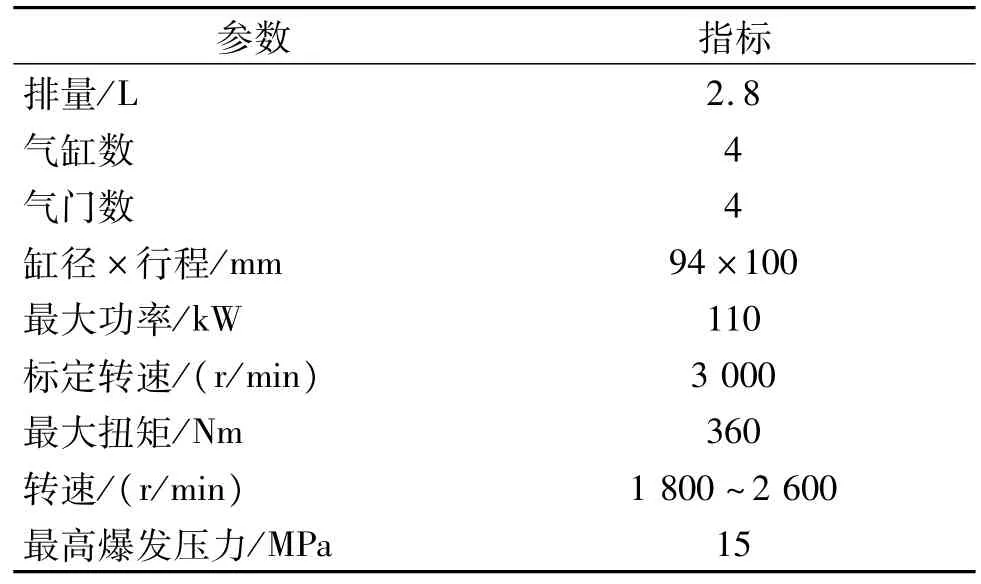

某机型发动机为直列4冲程、水冷、增压中冷柴油机,其主要参数见表1。

表1 发动机基本参数

发动机采用隧道式机体。曲轴在装入机体前,先与中间轴承座和后端轴承座组装成曲轴总成后,再装入机体轴承孔内,然后使用飞轮螺栓将飞轮部件、后油封总成和垫块固定在曲轴后端主轴颈即第5主轴颈上。发动机后端结构如图1所示。

曲轴的主要结构尺寸和关键参数如表2所示。

表2 曲轴主要结构尺寸和关键参数

由于发动机机体结构为隧道式,限制了动力输出的方式,需通过第5主轴颈直接输出动力,因此在第5主轴颈上布置了飞轮螺孔。由于结构空间布置的要求,需要在曲轴第8曲柄臂上安装信号盘,因此在第8曲柄臂上布置了信号盘安装螺孔。这限制了第5主轴颈的外圆尺寸,进而限制了螺孔数量和螺孔分度圆直径。曲轴后端螺孔布置如图2所示。

图1 发动机后端结构示意图

图2 曲轴后端螺孔示意图

3 螺孔对曲轴强度的影响

3.1 飞轮螺孔对曲轴后端强度的影响

一般隧道式机体所采用的曲轴结构形式与一般龙门式机体所采用的曲轴结构形式不同。隧道式机体由于后端轴承座布置的限制,使曲轴后端动力输出形式较为特殊:传递动力的飞轮螺孔就布置在曲轴第5主轴颈上。这种结构优点是能使曲轴整体长度变短,既增加了曲轴的刚性,又缩短了发动机的轴向长度,方便发动机在整车上的布置,易适合多种配套要求;但也使曲轴第5主轴颈的强度大大降低,尤其是飞轮螺孔处。如果额外增加飞轮螺栓的轴向力,容易导致飞轮螺栓与螺孔啮合末端部位出现受力集中现象,产生疲劳裂源。

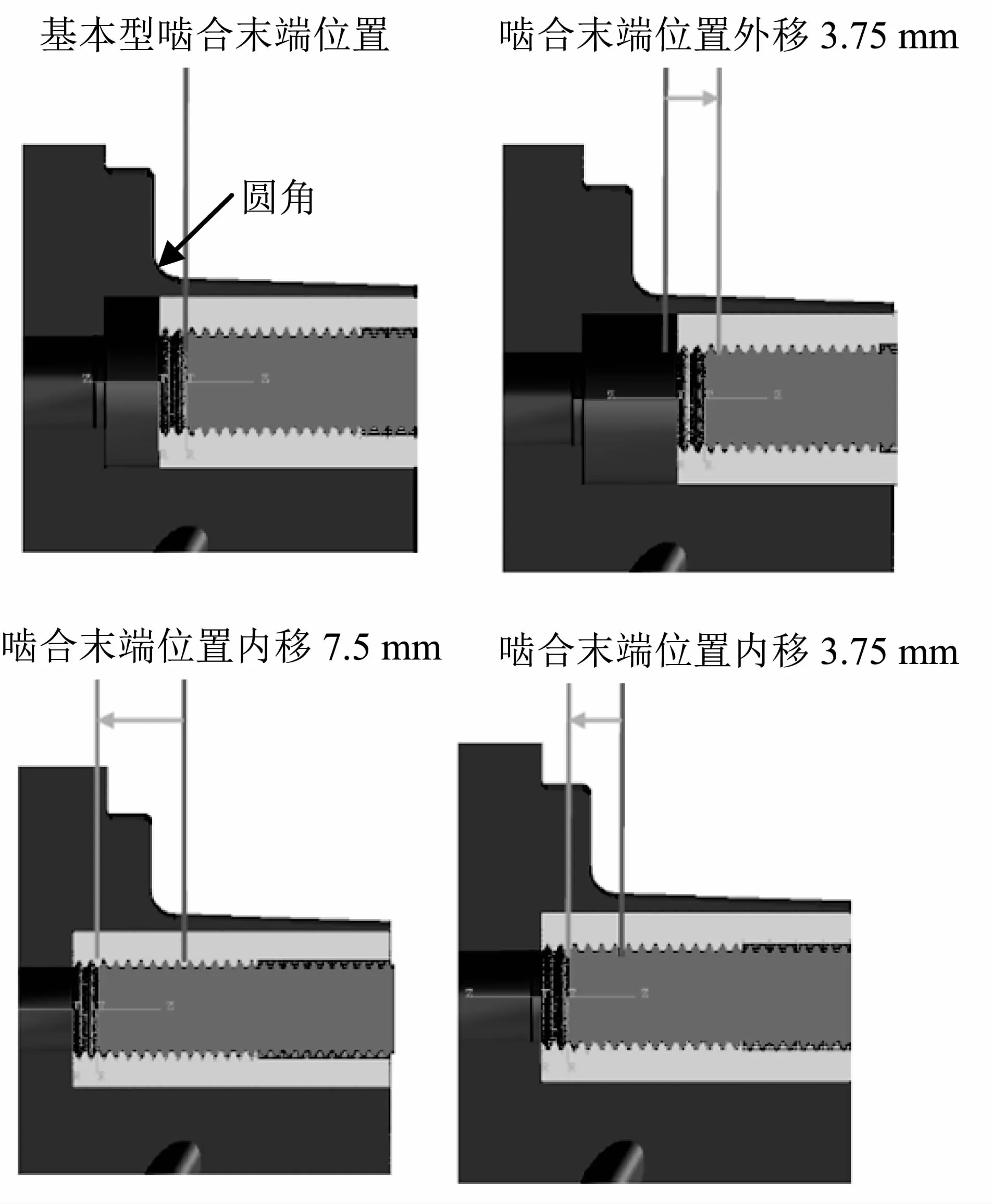

3.1.1 螺孔啮合未端位置对曲轴强度的影响

由于此发动机动力输出的特殊方式和结构,发动机飞轮必须与曲轴的第5主轴颈直接连接。针对曲轴后端主轴颈上的飞轮螺孔,采用CAE软件分析其啮合未端位置的变化对螺孔局部安全系数的影响。局部安全系数是指某特征周围的高周频率安全系数。仿真分析模型如图3所示,仿真分析结果见表3。从图3和表3可以发现,对于这种直接从后端主轴颈上输出动力的曲轴结构来说,在输出动力的主轴颈的圆角附近会产生较大的危险应力区域,这样使得飞轮螺栓与螺孔啮合末端处于不同位置时,会对主轴颈上飞轮螺孔处的应力分布产生影响,进而影响主轴颈整体强度。若不考虑其他因素,这种影响大致趋势为:飞轮螺栓与螺孔的啮合末端位置离圆角区域越远,螺纹的最小局部安全系数就越高,主轴颈整体强度也就越高。

图3 不同螺纹啮合末端位置仿真模型

从表3可知,在发动机工作范围内,相比基本型,螺孔啮合末端位置无论外移3.75 mm还是内移3.75 mm,局部安全系数都提高,相比内移,外移的安全系数略高,内移7.5 mm,局部安全系数进一步提高。螺孔啮合末端位置内移受多种因素限制,如壁厚限制,螺孔加工成本高、飞轮螺栓须加长等。

3.1.2 螺栓轴向力对曲轴强度的影响

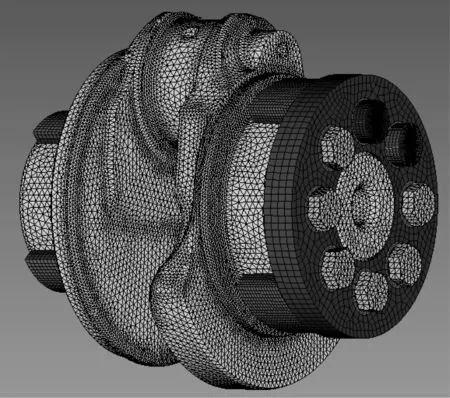

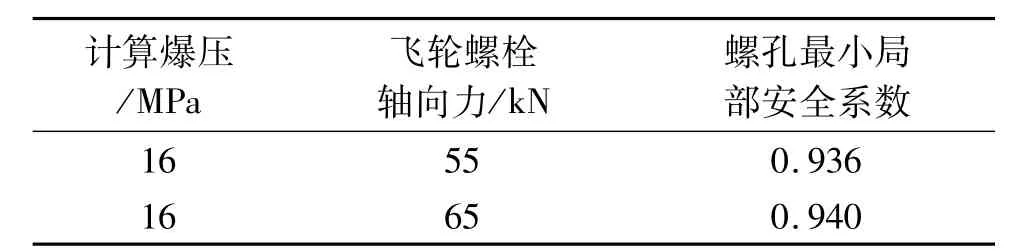

由于飞轮螺栓是直接布置在曲轴第5主轴颈上的,为了保证飞轮输出动力的可靠性,需要保证飞轮螺栓有足够的啮合长度和轴向力。当发动机工作时,第5主轴颈圆角附近的应力区域,不仅需要承受发动机燃烧爆压所传递的载荷,还需要承受飞轮螺栓的轴向力。在相同螺孔啮合末端位置 (基本型啮合末端位置)下,分析飞轮螺栓轴向力对螺孔安全系数的影响。仿真分析模型如图4所示,仿真分析结果见表4。从图4和表4可以发现,飞轮螺栓轴向力对飞轮螺孔强度影响有限。

表3 螺纹啮合末端位置与螺孔最小局部安全系数

图4 不同飞轮螺栓轴向力仿真模型

表4 不同螺栓轴向力下螺孔最小局部安全系数

3.2 信号盘螺孔深度对曲轴强度的影响

信号盘的作用是为发动机ECU提供曲轴转角参数,以便ECU判断喷油时刻和喷油量。其原理是利用金属齿和空齿槽来交替切割与信号齿小间隙配合的转速传感器的磁力线,并利用长角度差异空齿槽来确定曲轴所转过的圈数。随着客户对整车的使用环境和可靠性的要求越来越高,对发动机的工作可靠性和耐久性也提出了更高的要求,进而要求信号盘工作可靠。信号盘上的信号齿与转速传感器之间是小间隙匹配,若信号盘装在发动机外,容易受到灰尘或者杂质的影响,堵塞间隙,导致传感器取信号失效,发动机熄火,无法起动。因此,信号盘安装于发动机内成为一种被看好的措施。此发动机曲轴信号盘也安装在发动机内,并布置在第8曲柄臂上,用3个M6螺钉固定,其中1个螺钉布置在曲柄销上。由于前面对飞轮螺孔仿真分析时,已发现后端主轴颈圆角附近存在危险应力区域,所有对信号盘螺孔也进行仿真计算,分析不同螺孔深度对曲轴强度的影响。仿真模型如图5所示,仿真分析结果见图6和表5所示。

图5 信号盘安装螺孔仿真模型

表5 螺孔深度与螺孔底部局部安全系数

从计算结果可以看出,随着螺孔深度从18加深到22和24,螺孔底部的局部安全系数不断下降。结合之前对飞轮螺孔的计算结果,认为由于曲柄销圆角的存在,其附近存在危险应力截面,并且由于是曲拐的特殊结构,45°斜截面同样是危险截面区域,所以此螺孔的深度显得尤为关键。

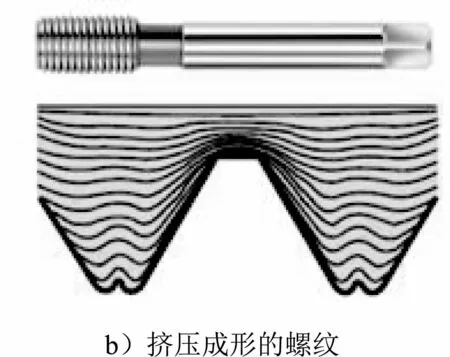

3.3 螺纹成形工艺对曲轴强度的影响

螺孔的螺纹成形方式主要有2种:一种是使用切削丝锥在标准底孔上加工螺纹;另一种是使用挤压丝锥在特定底孔上挤压表面材料而形成螺纹,如图7所示。相比切削螺纹,挤压螺纹具有明显的优势:1)挤压丝锥加工螺纹时无切屑,不用考虑排屑问题,可以加工最大为4D深度的螺纹;2)挤压成形的螺纹表面粗糙度一般小于切削加工的螺纹表面粗糙度,并且由于挤压成形的螺纹槽底和齿面的冷硬化和纤维连续化,如图8b)所示,使螺纹静态抗断裂强度一般可提高约20%,动态耐久性也有较大提高;3)挤压丝锥加工的螺纹,质量一般都比较稳定,安全性高,且螺纹寿命高,尤其是小螺距螺纹;4)可以加工材料断裂延伸率≥7%的一般钢材。随着机加工设备的不断改进和工艺水平的提升,以及刀具制作和加工成本的降低,螺纹挤压加工的效率和成本都得到了改善。因此,螺纹挤压成形工艺得到了越来越广泛的应用,尤其在关键螺孔上,得到了推广。

图6 不同螺孔深度下的螺孔底部的局部安全系数

图7 切削螺纹与挤压螺纹的纤维走向

4 曲轴的优化和试验验证

4.1 优化

通过以上对曲轴强度影响的因素分析可以得出:如果必须在曲轴上布置螺孔,尤其是在曲柄臂和曲轴后端动力输出等关键部位上布置,螺孔的结构和成形工艺对曲轴的强度有很大的影响,尤其是在曲轴第5主轴颈上布置飞轮螺孔,须避开主轴颈圆角附近的危险应力区域。

通过采用CEA软件对发动机曲轴进行仿真计算分析后,确定改进方向:将螺孔的位置尽量避开曲轴后端关键危险应力区域,以避免降低曲轴强度。因此,在综合考虑成本后,在改动最小的原则下,对发动机曲轴进行优化设计,采取了以下改进措施:1)曲柄销上的信号盘螺孔深度改浅,远离曲柄销圆角的45°斜角截面;2)将飞轮螺孔的沉孔深度改浅,进而改变飞轮螺孔啮合末端位置,远离第5主轴颈圆角附近危险应力区域;3)同时加强2处螺孔的螺纹自身强度,由切削成形螺纹改为挤压成形螺纹。

具体优化设计如图8~9所示。1)将飞轮螺孔的沉孔深度由原来的10 mm改成4 mm,即螺孔啮合末端位置向曲轴后端方向外移6 mm;2)信号盘螺孔深度由22 mm改浅为18 mm,并在螺孔孔底上增加R1.5圆角过渡;3)2处螺孔螺纹加工方式由切削工艺改挤压工艺,以提高螺纹自身强度。

4.2 试验验证

分别用切削成形螺纹和挤压成形螺纹方式加工曲轴,并对曲轴的飞轮螺孔和信号盘螺孔进行解剖,检查2种方式成形的螺纹表面质量。放大后的螺纹表面质量如图10和图11所示。从图10~11可以看出,切削成形的螺纹受力面的表面质量比挤压成形螺纹的差。对优化设计前后的曲轴进行弯曲疲劳和扭转疲劳试验。试验结果见表6和表7。从表6可以看出,随着飞轮螺孔啮合末端位置外移,即远离第5主轴颈圆角附近危险应力区域,曲轴可承受的弯矩有所提升,再加上螺纹由切削成形变为挤压成形,可承受的弯矩进一步提高。从表7可以看出,对信号盘螺孔,通过采取深度变浅,底孔末端改成圆角,螺纹挤压成形这3项优化设计后,曲轴可承受的扭矩也得到了一定的提升。然后对优化设计后的曲轴样件进行了台架耐久试验、道路试验等一系列试验,并且试验顺利完成。试验结束后,对发动机进行拆解检查,曲轴完好,表明优化设计可行。

图8 曲轴飞轮螺孔的优化

图9 曲轴信号盘螺孔的优化

图10 切削加工螺纹的剖面图

图11 挤压成形螺纹的剖面图

表6 弯曲疲劳试验结果对比

表7 扭转疲劳试验结果对比

5 总结

利用CAE仿真手段,通过分区域建模来分析曲轴上关键特征对其局部强度的影响,进而分析其对整体强度的影响。然后采取相应的优化设计,提高曲轴整体强度,以扩大曲轴的使用环境和应用范围。针对匹配隧道式机体的曲轴上2处关键螺孔的特征参数,通过CAE计算分析出影响因素:曲轴上信号盘螺孔深度和主轴颈上飞轮螺孔啮合末端位置对曲轴整体强度有较大影响;螺孔螺纹的质量对曲轴强度也有比较重要的影响。为此,采取了针对性的优化设计,提高了曲轴强度,并通过一系列的试验,验证了优化后的结果。这些优化设计可为其他曲轴的设计和改进提供指导和借鉴。