基于AMESim的液压锚杆钻机回转系统的建模与仿真

王博 原思聪 江祥奎

关键词: 液压锚杆钻机; 动力头回转机构; 液压系统; 建模仿真; AMESim; 工作参数

中图分类号: TN98?34 文献标识码: A 文章编号: 1004?373X(2019)01?0103?05

Abstract: The working principle of the power head slewing mechanism of the hydraulic roofbolter is analyzed. The AMESim hydraulic simulation software is used to simulate and study the serial and parallel working modes of hydraulic motor in the design process of slewing system. The model is established by analyzing the working principle of slewing mechanism, and the parameters of series and parallel working modes are set. The dynamic changes of the speed, pressure and output torque of the motor are analyzed while the hydraulic motor works in series and parallel states. The simulation results show that the hydraulic motor in series state is suitable for the occasion of small load and large rotating speed, and the hydraulic motor in parallel state is suitable for the occasion of larger load, which provides the theoretical basis for the optimization design of slewing mechanism of the hydraulic roofbolter and development of new products.

Keywords: hydraulic roofbolter; power head slewing mechanism; hydraulic system; modeling and simulation; AMESim; working parameter

0 引 言

液压锚杆钻机作为锚杆支护工程施工的关键设备,影响着支护质量的好坏与速度的快慢。不同的支护工况应选用相应的锚杆钻机。目前,机载型液压锚杆钻机广泛应用于煤巷矿道和岩石锚固工程施工中。动力头是液压锚杆钻机的核心设备,主要由回转机构和冲击机构组成[1]。回转机构是液压锚杆钻机的重要组成部分,其性能对整台钻机的效率有较大影响。液压锚杆钻机在钻进的过程中,操作者往往不太清楚土壤的质地,因而液压系统的负载时刻处于波动之中。因为液压锚杆钻机的负载本身有随机性、离散性以及动态性等特点,因此非常有必要在系统的设计过程中利用AMESim按照实际工作状态的需要对其动态性能进一步的分析、建模和研究。

1 AMESim仿真软件介绍

AMESim是法国Imag?ine公司20世纪末提出的一款主要应用于解决实际问题的液压/机械系统建模、仿真以及动态性能分析的计算机软件。AMESim软件的界面主要通过C语言完成,其算法一般用FORTRAN语言编写,不需要其他商用软件作为辅助支撑。AMESim有四个层层深入的建模方式,数学方程、方块图和基本元素为基础级别级和最高级别的元件级。AMESim中的工具和元件都比较完整,在用户分析和系统优化时发挥了重要的作用。AMESim仿真运行模式分为动态仿真、稳态仿真、间断连续仿真模式以及批处理仿真模式。将多种模式结合使用实现特定问题的动态参数优化和稳态分析。

2 回转系统工作原理

动力头的回转为液压锚杆钻机提供转速和转矩,与动力头的推拉实现钻机的钻孔以及回转扩孔。根据施工时的地质条件以及钻进时的状态,动力头的回转机构需要满足如下基本要求[2]:

1) 具有不同的转速。松软的地质条件下,钻头的钻进速度快;坚硬的地质条件下,转速的钻进速度慢。按照设计要求,动力转速取0~100 r/min。

2) 提供足够的转矩,带动动力头实现对地层的钻进和切削。

3) 工作安全可靠、维修方便。

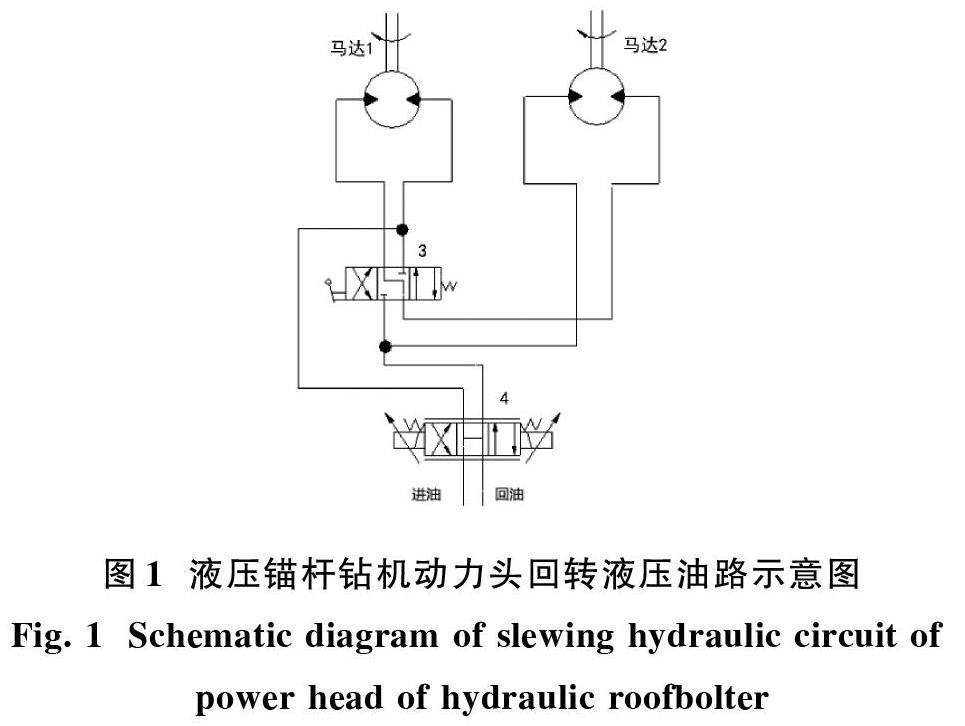

为满足以上基本要求,设计了一个变量泵带动两个定量马达实现工作要求,设计的油路如图1所示。设计时,动力头由双液压马达驱动,对称的布置在输出轴两侧的对角线上。这种布置可以改善动力头传动的平稳性,减少冲击力,延长使用寿命。动力头的回转需要实现转速可调,钻进时回转阻力大用低转速,回拖扩孔时阻力小用高转速,增大回拖速度。

图1中,液压马达1,2压力油由液压泵通过换向阀3,4提供,当换向阀4左、右位接通时,即可实现两马达正反转,减速器中小齿轮通过两个马达中的输出轴驱动,两个小齿轮共同驱动大齿轮转动,从而输出旋转运动,实现动力头的正反转。两马达的串并联通过换向阀3中的右位接通时即可实现,进而改变输出转速和转矩。当系统压力超过工作压力范围时,溢流阀将开启,工作腔压力油便溢流回油路。馬达的连接方式并不是随意设置,而是根据地质条件进行调整。因而在对动力头回转系统进行动态仿真时,按照马达的串并联方式进行分类仿真。

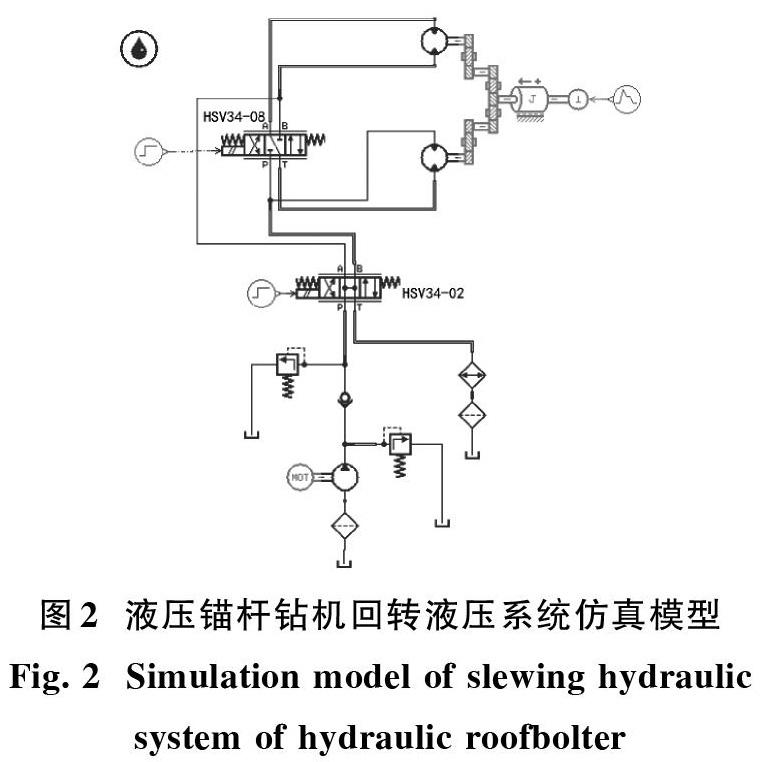

3 仿真模型的建立

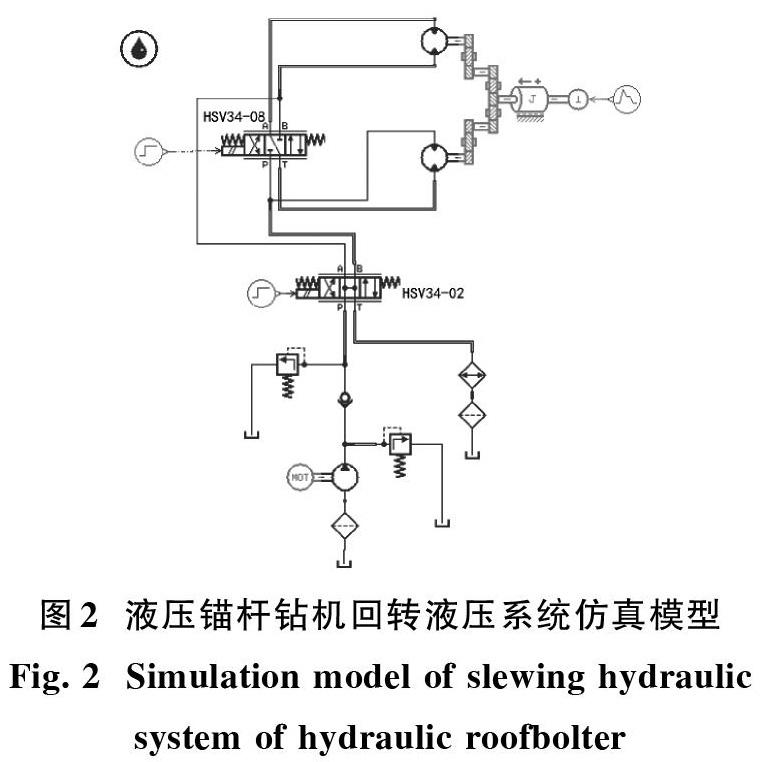

回转系统的模型建立如图2所示,图中HSV34?08电磁比例换向阀是调整2个液压马达串并联的控制阀,HSV34?02电磁比例换向阀是调整马达正反转以及停止的控制阀。因此在AMESim参数设置时重点需要把握的就是对两个电磁比例换向阀的参数设定。

3.1 液压马达的串联

为了实现液压马达的串联,设置HSV34?08换向阀处于中位机能,然后完成HSV34?02换向阀相关参数的设定。应用AMESim进行仿真,便可得到该系统的动态响应曲线。

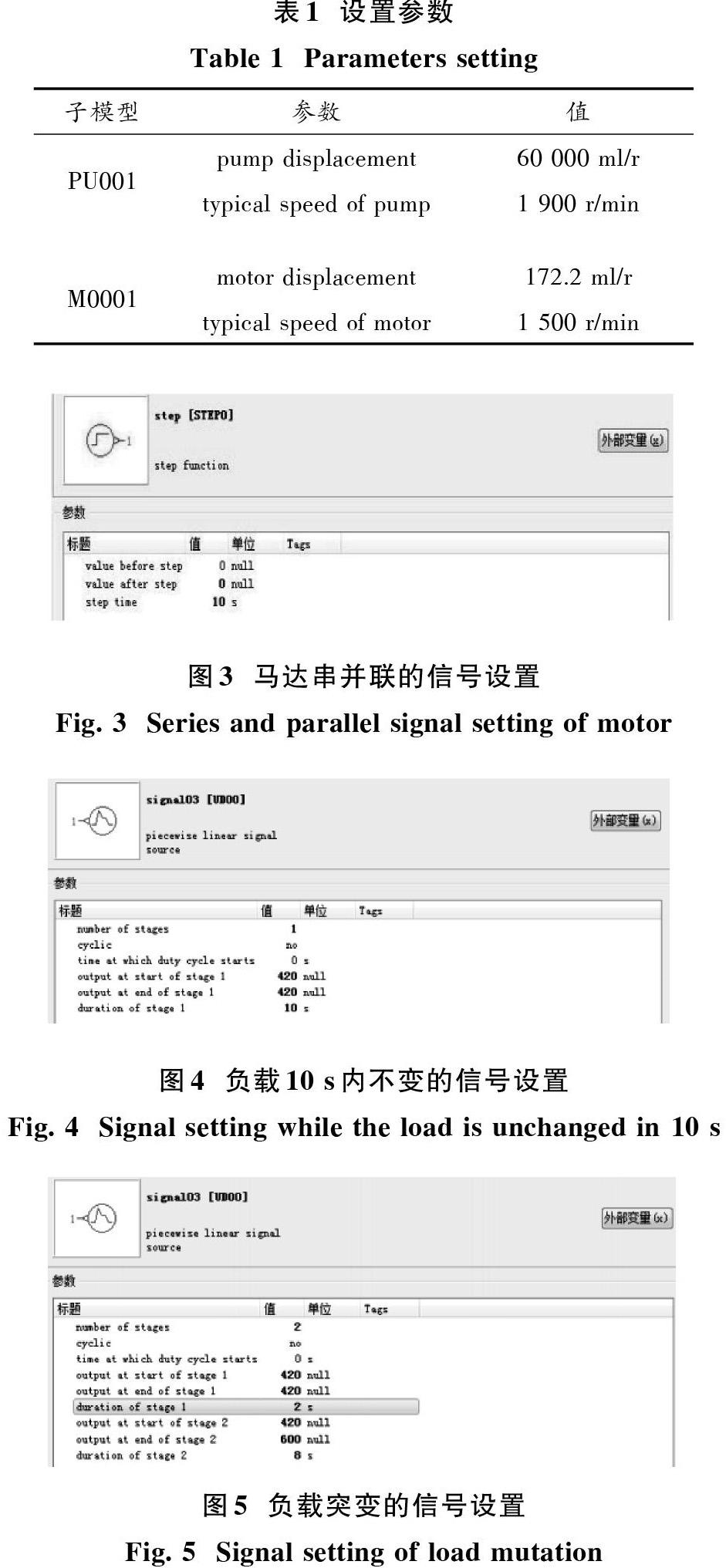

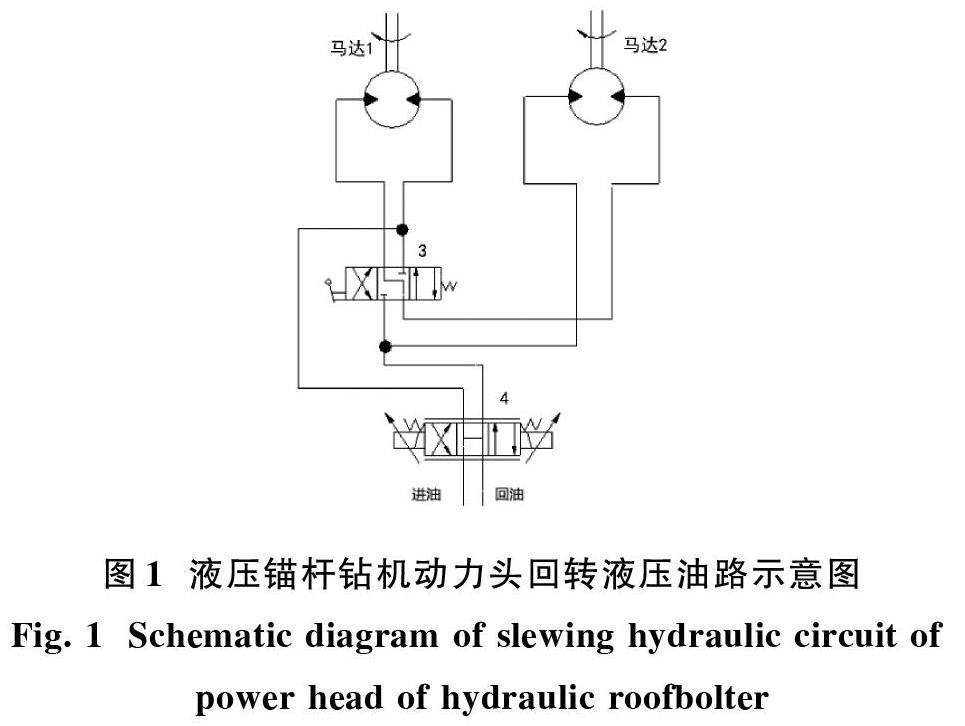

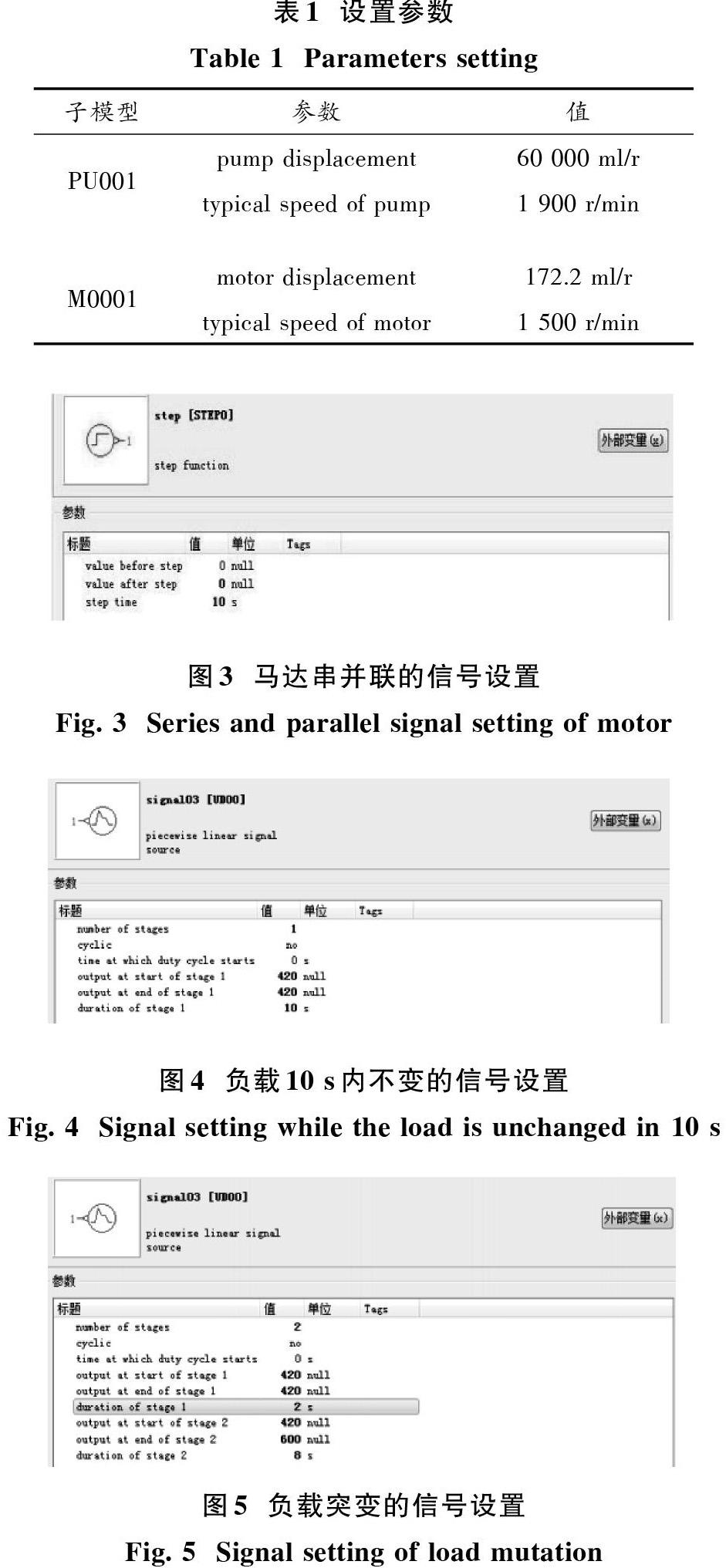

仿真模型中有关元件的参数设置如表1所示。

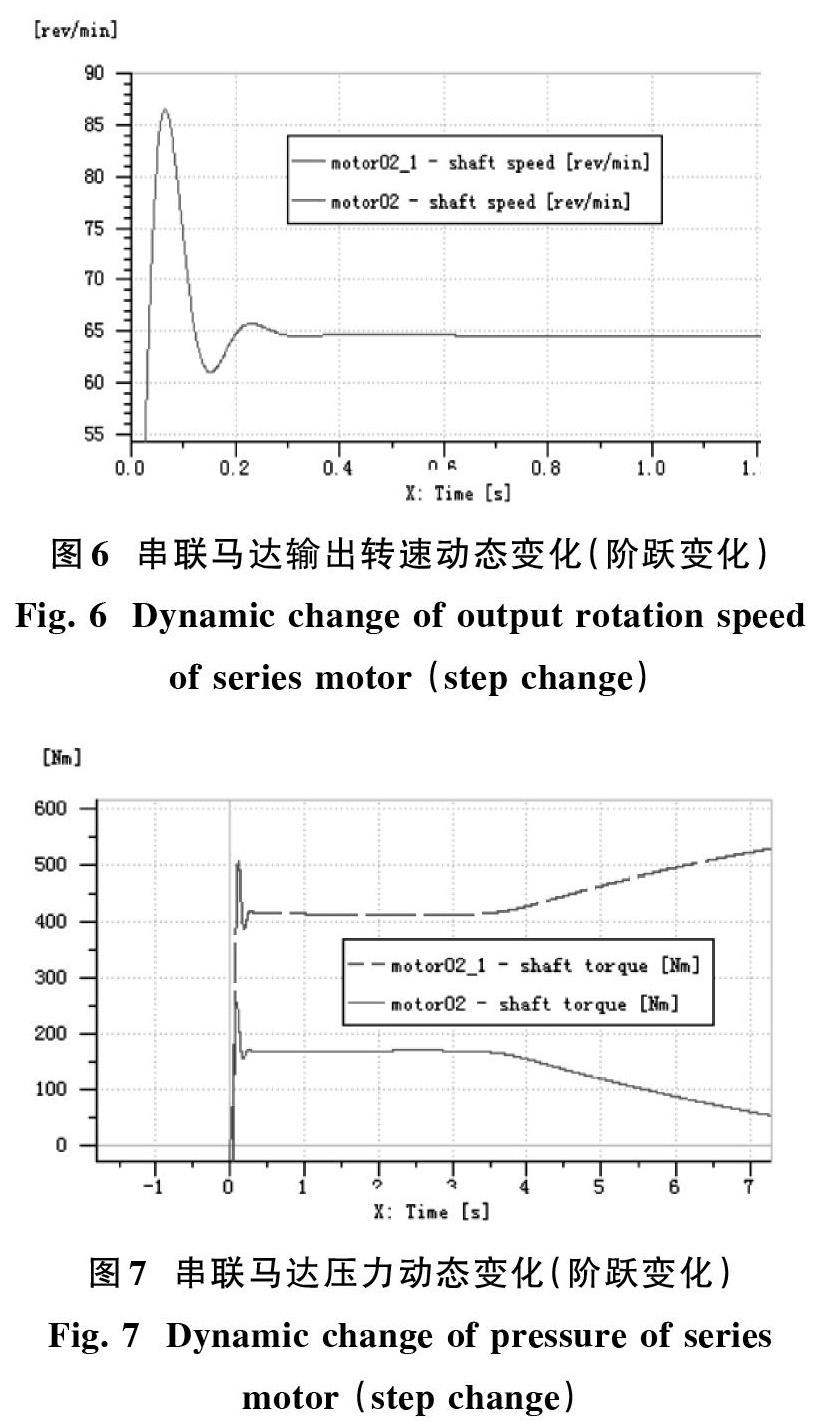

根据图3~图5设置模型中的相关参数,然后进行 AMESim仿真。设置信号保证电磁比例换向阀处于中位(液压马达串联),然后设置信号使得控制马达正反转的电磁比例换向阀发生阶跃变化(由静止到启动),根据此设置可以得到马达的转速、压力、转矩等动态特性如图6~图9所示。

如图6~图8所示均为由静止到突然换向时的动态响应结果。由于两个液压马达串联形成刚性连接从而使得两个液压马达输出转速的动态变化图重合。

图6表示马达转速变化的动态图,可以看出,系统在阶跃输入后,最初有一个衰减震荡,衰减率大约为25%。说明系统较为良好,0.22 s之后系统进入稳定状态。

图7表示串联马达的压力动态变化,从图7中可以看出,马达1的压力瞬时达到95 bar,在0.3 s之前有振荡,最低谷到达 55 bar,0.3 s以后系统达到稳定,稳定值大约是在 90 bar。液压马达2的相应时间较为缓慢,在3 s以后压力才逐渐有所上升,并且上升的速度非常缓慢。

图8表示串联马达的输出转矩动态图,从图8中可以看出,马达1工作后瞬时达到500 N[?]m,经过0.2 s的振荡以后回到稳定值400 bar。经过4 s以后,马达的转矩又开始变化,呈现缓慢上升的趋势。马达2工作后瞬时达到250 bar,同样经过0.2 s以后回到稳定值150 bar,经过3.5 s以后又开始呈现下降的趋势,说明在负载作用的情况下,主要是马达1起到克服负载的作用。

图9表示2 s后负载由420 N[?]m突然增加到600 N[?]m时液压马达输出转矩的动态特点图。从图9中可以看出,两马达的输出转矩的动态变化基本上和图8相类似,区别是两个马达震荡后到开始发生变化时所用的时间不一样,马达1约用了1.8 s,马达2用了2.8 s。同样地,在负载变化时,马达1输出转矩所提供的作用是最大的。

从对串联液压马达的仿真效果图来看,系统在阶跃输入的情况下马达作用时的响应速度快,系统较为稳定。但需要注意的是,工作过程中,主要是马达1发挥主要作用,带来的后果是与马达连接的齿轮承受较大的压力,容易产生疲劳损坏,所以在使用液压马达串联的工作模式时,应当将其用在比较松软的地质结构上面,这样就可以保证钻机快速高效地工作,还能够保证零部件不受损坏。

3.2 液压马达并联

回转系统的仿真模型如图2所示,为使液压马达能够并联工作,需要设置控制马达串并联的的控制阀处于右位机能。利用 AMESim仿真软件进行仿真,設定负载为460 N[?]m,仿真阶段是从静止开始启动(阶跃信号控制)。图10~图12显示了马达并联时马达的转速、输出压力、转矩的动态变化。

图10为并联马达的转速动态变化图,从中可以发现,前0.2 s发生振荡,且震荡幅度较大,系统相对不稳定。在0.2 s以后,系统才进入稳定状态。

图12为液压马达输出转矩变化图,从中可以发现变化规律基本相同,但是马达1在震荡时期的峰值相对较高,这是由于液压油在到达液压马达2的途中,经过两个电磁比例换向阀后产生了压力损失,因此马达2的压力总体上要比马达1的压力降低20左右。观察图12可以发现,并联马达的输出转矩基本相同,这是由于在并联状态下两液压马达的受力状态基本相同。图10~图12还反映出换向阀由静止开始启动,从而导致了液压马达的转速、输出力矩以及压力都产生了幅度较为剧烈的震荡。

4 结 论

根据对液压锚杆钻机回转液压系统的仿真建模研究发现,马达的串并联在工作时的特征参数的动态还是有相当大的差异,具体表现在以下几个方面:

1) 在阶跃信号的输入作用下,串联马达的转速响应速度快,在0.2 s时达到比较稳定的状态。但是两马达的输出压力的动态响应差距相对来说比较大,液压油最先流进的马达响应速度最快,马达1响应的时间是在0.1 s就进入到了稳定状态,而马达2则是在3 s以后才进入稳定状态,相对来说影响时间较长。

2) 串联状态下,马达的输出转矩差异性也比较大,具体表现在液压油后流进的液压马达承担的负载较大,前一个马达承受的负载较小,因此液压马达的串联主要应用在载荷较小,转速较大的场合。

3) 并联状态下,液压马达的转速、转矩、压力响应的时间也比较快。在表现形式上,并联马达的转速和转矩基本相同,适用于负载比较大的场合。

参考文献

[1] 卫东东,原思聪,尚敬强,等.基于AMESim的液压锚杆钻机液压冲击器系统建模与仿真[J].煤矿机械,2012,33(1):76?78.

WEI Dongdong, YUAN Sicong, SHANG Jingqiang, et al. Mo?deling and simulation of hydraulic impactor system based on AMESim for hydraulic anchor drill [J]. Mail mine machinery, 2012, 33(1): 76?78.

[2] 李永堂,雷步芳,高雨茁,等.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

LI Yongtang, LEI Bufang, GAO Yuzhuo, et al. Hydraulic system modeling and simulation [M]. Beijing: Metallurgical Industry Press, 2003.

[3] 秦家升,游善兰.AMESim软件的特征及应用[J].工程机械,2004,35(12):6?8.

QIN Jiasheng, YOU Shanlan. AMESim software features and applications [J]. Construction machinery and equipment, 2004, 35(12): 6?8.

[4] 王晓瑜,原思聪.基于AMESim的锚杆钻机液压冲击器系统建模与仿真[J].机床与液压,2015,43(5):110?112.

WANG Xiaoyu, YUAN Sicong. Modeling and simulation of hydraulic impactor system based on AMESim for drilling rig [J]. Machine tool & hydraulics, 2015, 43(5): 110?112.

[5] 邓朴树,李自光.当前液压系统仿真技术发展现状及趋势[J].机床与液压,2003(1):20?22.

DENG Pushu, LI Ziguang. Current status and trends of hydraulic system simulation technology [J]. Machine tool & hydraulics, 2003(1): 20?22.

[6] 周彬,原思聪.冲击旋转型液压锚杆动力头的动力学研究与仿真分析[D].西安:西安建筑科技大学,2015.

ZHOU Bin, YUAN Sicong. Impact rotary hydraulic anchor dynamic head dynamics and simulation analysis [D]. Xian: Xian University of Architecture and Technology, 2015.

[7] 何清华.液压冲击机构研究仿真[M].长沙:中南大学出版社,2009.

HE Qinghua. Hydraulic impact mechanism research simulation [M]. Changsha: Central South University Press, 2009.

[8] 孙友宏,贾志永.JQW?30型钻机液压系统设计[J].工程机械,2006,37(9):41?45.

SUN Youhong, JIA Zhiyong. Design of hydraulic system for JQW?30 drilling rig [J]. Construction machinery, 2006, 37(9): 41?45.

[9] LEVEDEV P A. Vector method for the synthesis of mechanisms [J]. Mechanism and machine theory, 2003, 154(38): 32?36.

[10] HERN?NDEZ A, ALTUZARRA O, AVIL?S R, et al. Kinematic analysis of mechanisms via velocity equation based in a geometric matrix [J]. Mechanism and machine theory, 2003, 126(41): 45?48.

[11] BAO Qingying, CHEN Feng, JIANG Weidong. Low?cost dril?ling technology for coalbed methane [J]. Natural gas industry, 2012, 28(3): 56?58.