前悬总成装配线工艺设计与研究

王莉莉 覃京翎 曾庆文 郑志明

【摘 要】为保障前悬总成在生产过程中的质量、满足生产纲领需求,对前悬总成装配线工艺进行了研究,通过对工艺布局方案进行对比分析,并对相关关键技术进行探索,最终确定了前悬总称装配线的工艺流程;通过对制造出的前悬总成装配线进行工艺验证,确认装配线设计合理,满足批量生产需求,同时可提高生产效率、降低劳动强度和提高产品品质。

【关键词】前悬总成;装配;工艺

中图分类号: TP29 文献标识码: A 文章编号: 2095-2457(2019)36-0109-003

DOI:10.19694/j.cnki.issn2095-2457.2019.36.050

Process Design and Research of Front Suspension Assembly Line

WANG Li-li1 QIN Jing-ling1 ZENG Qing-wen2 ZHENG Zhi-ming2

(1.Liuzhou city vocational college, Liuzhou Guangxi 545036, China;

2.Guangxi Automobile Group Co., Ltd, Liuzhou Guangxi 545007, China)

【Abstract】In order to guarantee the quality of front suspension assembly in the production process and meet the requirements of production program, this paper studies the process of front suspension assembly line, compares and analyses the processing layout schemes, and explores the related key technologies, finally determines the process flow of front suspension assembly line. This paper also verifies the process of the fabricated front suspension assembly line and affirms that the assembly line is reasonably designed and can meet the needs of batch production, which can further improve production efficiency, reduce labor intensity and improve product quality.

【Key words】Front suspension assembly; Assembly; Process

目前汽车零部件生产市场竞争非常激烈,生产效率成本和产品质量是各大企业提高自身竞争力的关键因素[1]。汽车零部件生产的装配线工艺设计尤为重要,合理有效地装配线工艺能够提高生产效率,同时通过检测方法和设备保证产品的质量,并对关键参数的数据存储与追溯,为产品质量检测提供数据支持[2-3]。在汽车零部件生产装配中,采用新工艺、新技术能够有效保障产品的质量。本文以某公司生产的前悬架为例,具体阐述前悬总成装配线的工艺设计。

1 产品介绍

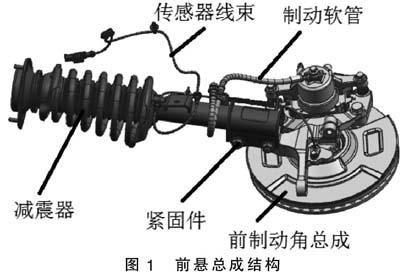

图1 前悬总成结构

前悬总成主要由前制动角总成、减震器、制动软管、传感器线束、紧固件等组成,如图1所示[4]。

2 工艺要求

(1)整线生产节拍≤78秒/件(包括装夹时间,左右件分时段装配)。(2)装配力矩信号确认、性能检测判断与输送线放行互锁防错,防止不合格件流转。(3)配置电子标签系统(采用RFID射频识别技术采集数据)进行关键数据的一一对应采集存储。(4)通过更换工装,可兼容类似产品的装配。

3 工艺布局方案设计

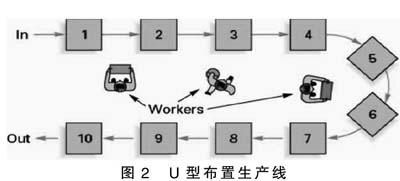

车间流水线布置一般归纳为如下两种:直线型布置和U型布置(如图2所示)。直線型布置生产线摆放为直线型,可满足大批量生产需求,但是由于其生产线平衡率低、物流配送难度大、人员管理难度大等问题,近年来越来越多地被U型布置生产线所取代。而U型布置生产线摆放如U型,其主要特点是产品柔性高、库存水平低、人员可柔性化调整、步行浪费少等,目前被公认为是最高效率的生产线布局方法[5]。

图2 U型布置生产线

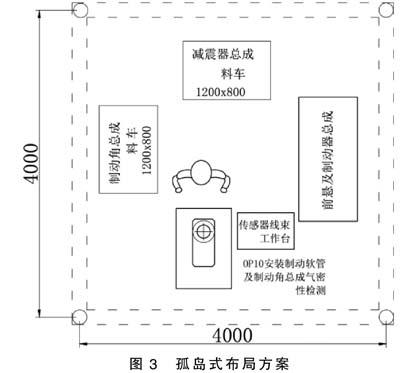

结合企业目前实际情况,前悬总成装配线主要设计两种工艺布局方案:一种是孤岛式布局方案,如图3所示;另一种是在U型生产线布置的基础上,通过改良创造,设计出的回转式布局方案,如图4所示。

图3 孤岛式布局方案

图4 回转式布局方案

通过对两种工艺布局方案进行对比分析(如表1所示),发现孤岛式布局方案占地面积较少,用人较少,但是不能满足生产纲领要求,人均JPH比较低,线平衡率较低,序与序之间零件周转比较麻烦(需要双向柔性吊完成),人员劳动强度非常大;而回转式布局虽然占用面积较大,制造周期较长,投资比较大,用人较多,但是半自动化程度较高,关键是能够满足生产纲领要求,人均JPH较高,线平衡率较高,序与序之间零件周转顺畅,降低了员工的作业劳动强度。综合以上因素,最终采用回转式工艺布局方案。

表1 布局方案对比

4 关键技术

传统的前悬总成产品外倾角检测是在总成装配完成后,执行线下专机设备检测或者抽检,没办法实现100%的线上检测。采用这种检测方式,如果前悬总成外倾角出现质量问题,需要拆除完整的前悬总成来分析故障,这种检测方式操作复杂,检测效率低。如何实现在总成装配线上100%自动测量前悬总成外倾角,是前悬总成装配工艺设计的关键技术。目前四轮定位仪是专门用来测量车轮定位参数的设备,但往往应用在整车上,目前还没有专门的在前悬装配线上设计测量前悬外倾角的装置。所以在总成装配线上设计了一个专门检测外倾角的工位,改变定位工装的定位方式,对外倾角进行自动检测,并自动判定数值是否合格,对检测数据采集与存储,便于产品的数据追溯,提高产品的合格率,保证前悬总成的质量。测量原理是通过设计一个检测机构,检测机构上有两个测量头,检测过程中测量头与减震器支柱的两点接触,通过传感器测量出两点的高度差,而测量头水平间距固定,所以应用反正切函数可以得到前悬的外倾角(如图5所示)。

图5 前悬外倾角检测

5 工艺流程

前悬总成的装配主要是要把前制动角总成、减震器、制动软管、传感器线束、紧固件等组件装配在一起得到前悬大总成。前悬总成的装配除了考虑零件组装的工序外,还要考虑如何保证总成的质量,而质量的保证往往通过检测实现。影响前悬总成质量的参数除了扭矩外,还包括制动软管的气密性和前悬外倾角。所以前悬总成的装配线要加上检测工位,并且能够实现检测数据存储与追溯。综合以上工艺布局方案,共有5道工序,各工序内容如表2所示。

图6 回转式前悬总成装配线结构

6 实施效果

通过以上分析及论证,最终实施完成后的装配工艺线如上图6所示。

前悬总成装配线从立项到交付使用、批量生产,历时六个月,其各项技术指标均达到设定目标要求。新的前悬总成装配线投入使用后,满足生产需求,有效降低人员的劳动强度。

7 结束语

前悬总成装配线的成功实施,实现了在线100%检测前悬外倾角,保证了产品的质量;且采用回转台的装配方式,在有效降低作业人员的劳动强度同时,满足了生产纲领要求。同时通过对前悬总成装配线中前悬外倾角检测技术进行探索分析,有效地解决了前悬总成装配线中的关键技术问题。

【参考文献】

[1]曾东建.汽车制造工艺学[M].北京:机械工业出版社,2006.

[2]韩松.电动装置总成柔性装配线工艺研究[J].上海电气技术,2018,11(03):59-62.

[3]裴照明,谢锋,吴先芹.减速器总成装配线新工艺设计[J].汽车工艺与材料,2017(02):28-33+37.

[4]陈家瑞.汽车构造(下册)[M].北京:机械工业出版社,2009.

[5]刘强,任泳圭.U型布局在生产线布局中的应用[J].汽车实用技术,2010(04):81-84.