考虑残余应力的金属波纹垫压缩-回弹性能有限元分析*

(南京工业大学机械与动力工程学院 南京江苏 211800)

金属波纹垫片又叫金属波纹活压垫片,由金属薄板压制成同心的波纹形状。其密封机制是依靠垫片多道环状波峰与法兰密封面形成线接触,一方面线接触形成较高的密封比压使得波峰位置产生局部弹塑性变形,填补了法兰密封面处的凹凸不平,形成初始密封条件;另一方面多道波峰与法兰密封面紧密接触形成迷宫密封,保证了垫片密封的可靠性[1]。与齿形组合垫片、波齿复合垫片等密封垫片相比,金属波纹垫片具有较高的线密封比压、压缩率、回弹率以及较好的密封性能和耐高温抗腐蚀能力,可以满足大多数过程工业的密封需求[2-4]。然而,现阶段关于金属波纹垫片在工程应用方面缺乏足够的科学研究和理论依据,也无相应的选用标准和规范。

压缩-回弹性能主要用于表征和评价密封垫片的非线性特性,是衡量密封垫片性能的重要指标。国内外学者针对不同结构密封垫片的压缩-回弹性能展开了大量的研究。ZHEN等[5]结合螺栓法兰连接紧密性设计方法,研究了垫片压缩回弹性能对螺栓法兰接头结构完整性和密封性能的影响。孙岩等人[6]对无石棉纸金属缠绕垫片的压缩回弹性能进行了研究,并根据试验数据拟合得到了能表征垫片压缩回弹性能的方程。NISHIKAWA等[7]通过试验和数值模拟,研究了芳纶纤维垫片在高温下的压缩回弹性能和密封性能。励行根等[8]通过压缩回弹等垫片性能试验,研究了不同结构尺寸和不同材质的金属波纹复合垫的力学性能和密封性能,并首次引入了骨架残余高度的概念分析垫片的力学性能。杨栋君和顾伯勤[9]通过数值模拟比较了不同金属骨架(V形、圆弧形、梯形、波纹形)的柔性石墨复合垫的压缩回弹性能,结果表明:波纹形金属骨架的柔性石墨复合垫的压缩回弹性能明显优于其他3种金属骨架。SAEED等[10]在传统垫片的基础上提出了一种新型波纹垫结构,并以波峰接触宽度和接触应力为评价指标,对该种波纹垫进行了优化设计。CHOIRON等[11]研究发现SAEED等[10]设计的新型垫片结构,由于密封宽度较窄,在波动工况下连接的可靠性较差,因此,基于SAEED等的研究成果设计出波纹间距不相等的金属波纹垫片,提高了密封宽度。

迄今为止,针对金属波纹垫压缩-回弹性能研究的相关报道甚少,尚未见关于金属波纹垫有限元研究方法的报道。同时,由于金属波纹垫的加工多采用模压工艺,加工过程涉及材料的大变形,对于金属材料,尤其是奥氏体不锈钢在产生大变形情况下其力学性能将发生明显变化,材料强度和硬度显著提高[12]。因此,为了准确模拟304不锈钢金属波纹垫片的压缩回弹性能,反映金属波纹垫在轴向载荷作用下的真实应力应变关系,需要考虑垫片制备过程对金属波纹垫性能的影响。本文作者利用ABAQUS有限元软件,在考虑加工过程对金属波纹垫性能影响的基础上,以试验过程为依据,针对同一规格的金属波纹垫,建立了从垫片制备到垫片的压缩回弹试验整个过程的有限元模拟方法。结合有限元模拟和试验的结果,验证了有限元分析方法的可行性;同时对金属波纹垫在轴向载荷作用下的变形机制进行了分析,以期为金属波纹垫在压缩-回弹性能研究以及工程应用等提供科学研究方法。

1 金属波纹垫压缩回弹试验

1.1 金属波纹垫的制备

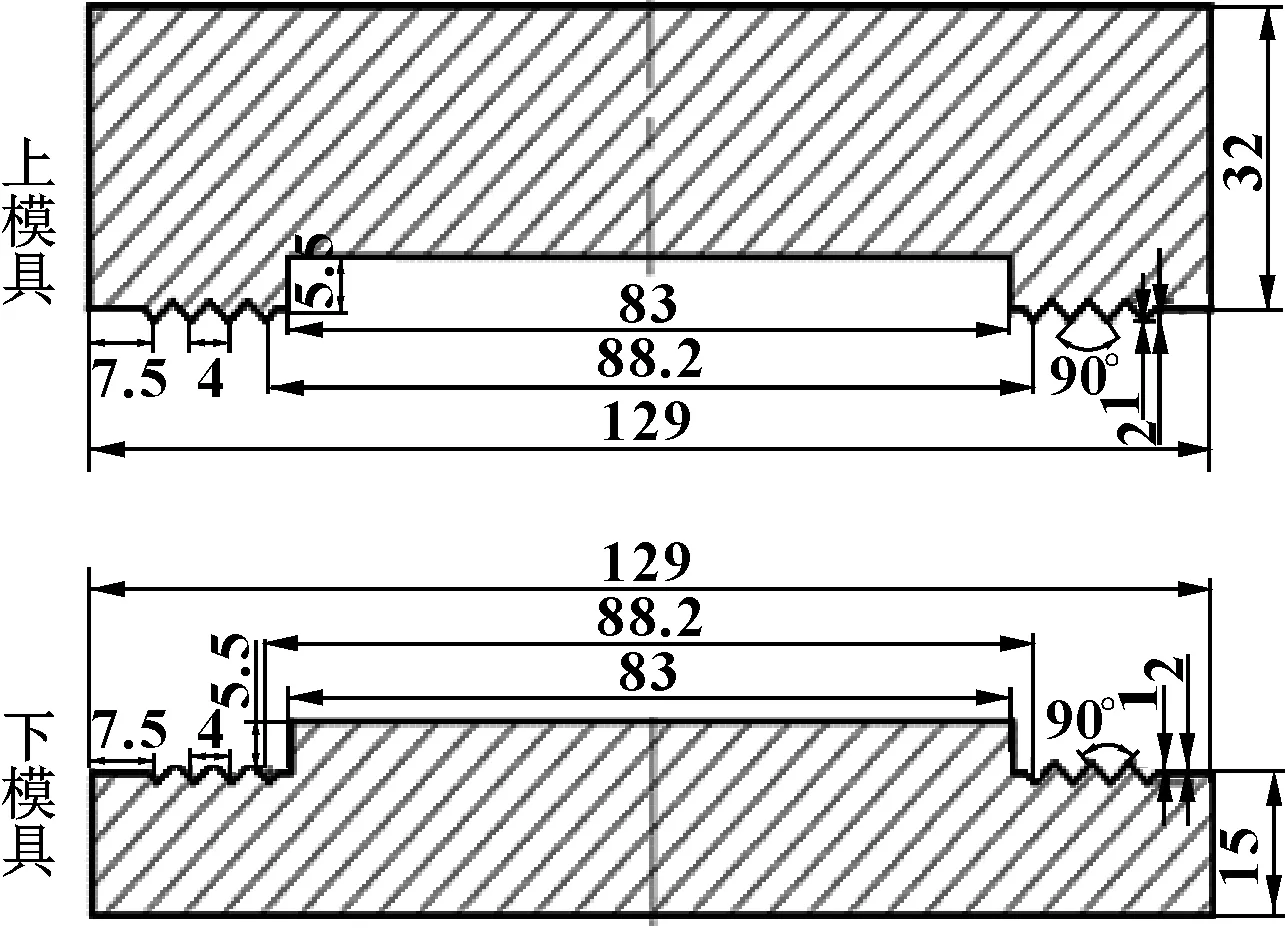

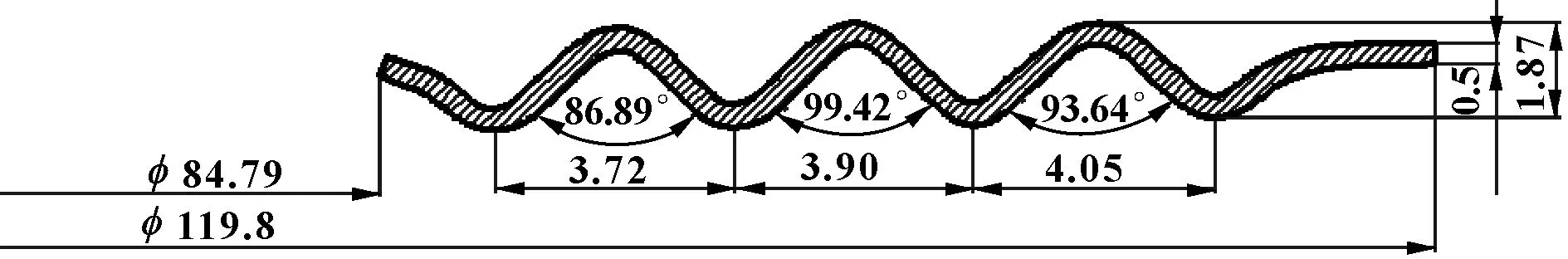

参照GB/T 19066.1-2003《柔性石墨金属波齿复合垫片》[13],选用规格为DN80、PN40的金属波纹垫,结构尺寸如图1所示,垫片材质为0.5 mm厚的304奥氏体不锈钢。结合垫片结构尺寸以及多次的模型调整得到的模具结构尺寸,如图2所示。模具材质选用45#钢。金属波纹垫由预先切割的金属圆环制成,金属圆环内径D1=83 mm,外径D2=123 mm。金属波纹垫的制备在1 000 kN的模压机上进行,模压载荷为600 kN,成型后的金属波纹垫实物如图3所示。

图1 金属波纹垫结构尺寸设计图Fig 1 Design dimensions of corrugated metal gasket

图2 金属波纹垫模具结构尺寸Fig 2 Dies dimensions of corrugated metal gaskets

图3 金属波纹垫实物图Fig 3 Schematic of corrugated metal gaskets

1.2 金属波纹垫压缩-回弹试验

利用制备的试样进行室温下压缩-回弹试验,研究金属波纹垫压缩-回弹性能。试验步骤主要参照GB/T 12622-2008的规定和要求,在MTS力学综合性能试验机上进行,试验载荷采用位移加载,试验装置如图4所示。试验所需器材包括MTS力学综合性能试验机、游标卡尺、千分表等。

图4 试验装置Fig 4 Test device

2 数值模拟计算

2.1 模压成型有限元分析方法

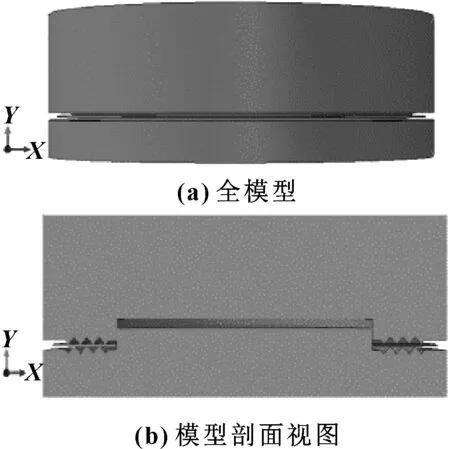

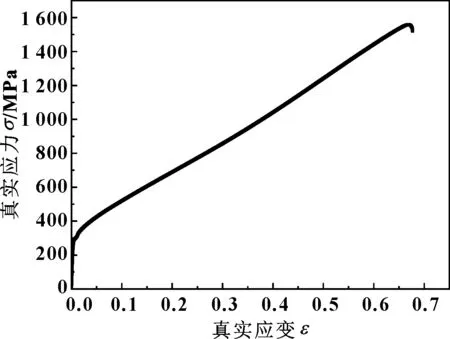

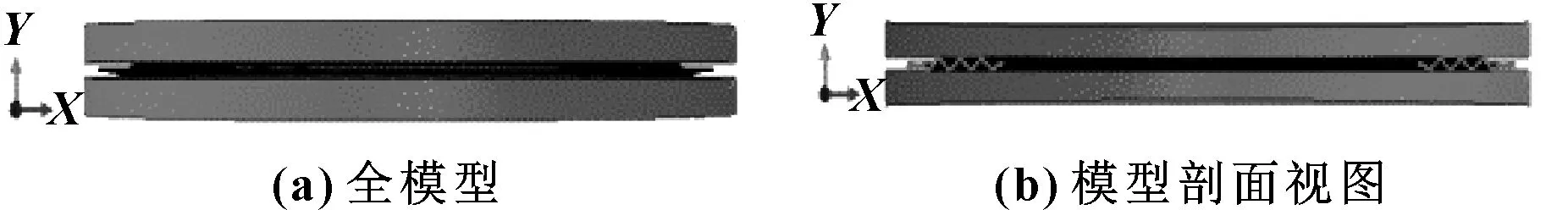

金属波纹垫的模压成型过程分为成型和回弹2个步骤。成型过程属于准静态过程,整个过程包含平板的压缩、弯曲等多种变形,为保证模型收敛,采用动态显式分析计算。应用ABAQUS软件建立了金属波纹垫模压成型有限元模型,如图5所示。因模具变形可忽略不计,将上下模具简化为刚体,其中下模具固定约束,上模具施加轴向载荷。模型接触方式选用通用接触,分析中采用罚函数接触模型,摩擦因数为0.15[14]。待加工金属圆环的网格使用C3D8R实体单元,并选择沙漏增强控制,以保证单元刚度。304不锈钢的材料属性通过试验得到,弹性模量E=218 GPa,泊松比ν=0.3,屈服强度σs=290 MPa,经试验测得304不锈钢的应力应变曲线如图6所示。

图5 金属波纹垫模压成型有限元模型Fig 5 Forming finite element model of corrugated metal gaskets (a)whole model;(b)model section view

图6 304不锈钢材料应力应变曲线Fig 6 Stress and strain curve of 304 stainless steel

由于回弹过程属于中度非线性,为了保证计算精度,回弹分析采用静态隐式分析计算。回弹过程采用“无模法”进行回弹仿真[15]。将由模压成型得到的垫片作为孤立网格部件导入到回弹模型,建立金属波纹垫回弹有限元模型,如图7所示。在垫片内侧面设置对称约束(U1=U3=UR2=0),并将模压成型的结果文件作为垫片的初始状态在预应力场中导入回弹模型进行回弹计算。在模型传递过程中,几何参数、材料参数、网格状态等与导入的模压成型模型保持一致。

图7 金属波纹垫回弹有限元模型Fig 7 Springback finite element model of corrugated metal gaskets (a)whole model;(b)partial enlarged view of model

2.2 考虑残余应力的金属波纹垫压缩回弹有限元分析方法

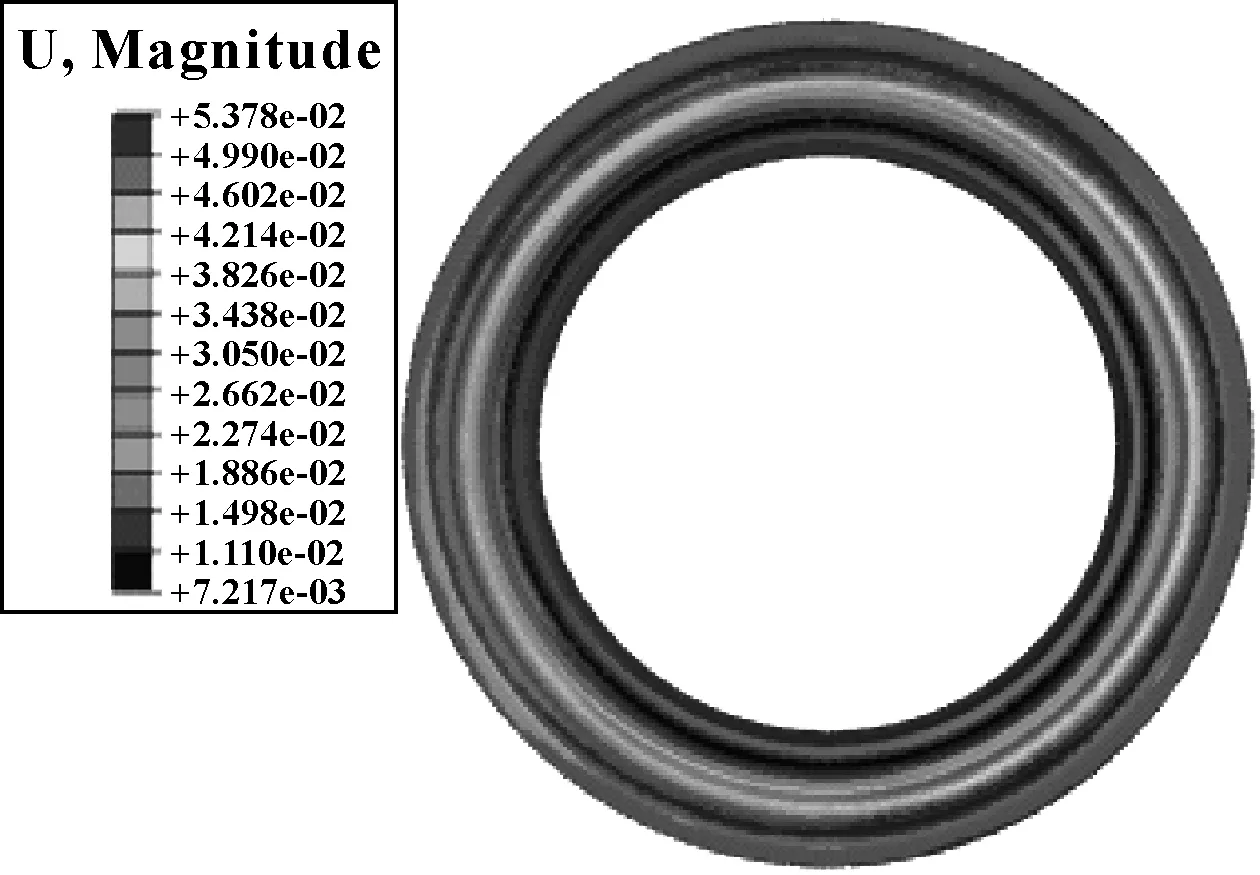

将由回弹得到的垫片作为孤立网格部件导入压缩回弹模型中,分别创建2个刚体部件作为垫片的上下法兰,下法兰固定约束,上法兰约束除U2以外所有方向的自由度。金属波纹垫压缩回弹有限元模型如图8所示。试验中千分表测得上法兰的实际位移为0.43 mm,通过参考点向上法兰施加轴向实际位移载荷,并将回弹结果文件作为垫片的初始状态在预应力场中导入到压缩回弹模型中,创建显示分析步进行位移载荷的加载和卸载。接触方式为通用接触,分析中采用罚函数摩擦模型,摩擦因数为0.15。模型几何参数、材料参数和网格状态等与导入的回弹模型保持一致。

图8 金属波纹垫压缩-回弹有限元模型Fig 8 Compression and resilience finite element model of corrugated metal gaskets (a)whole model;(b)model section view

3 结果分析与讨论

3.1 模压成型结果分析

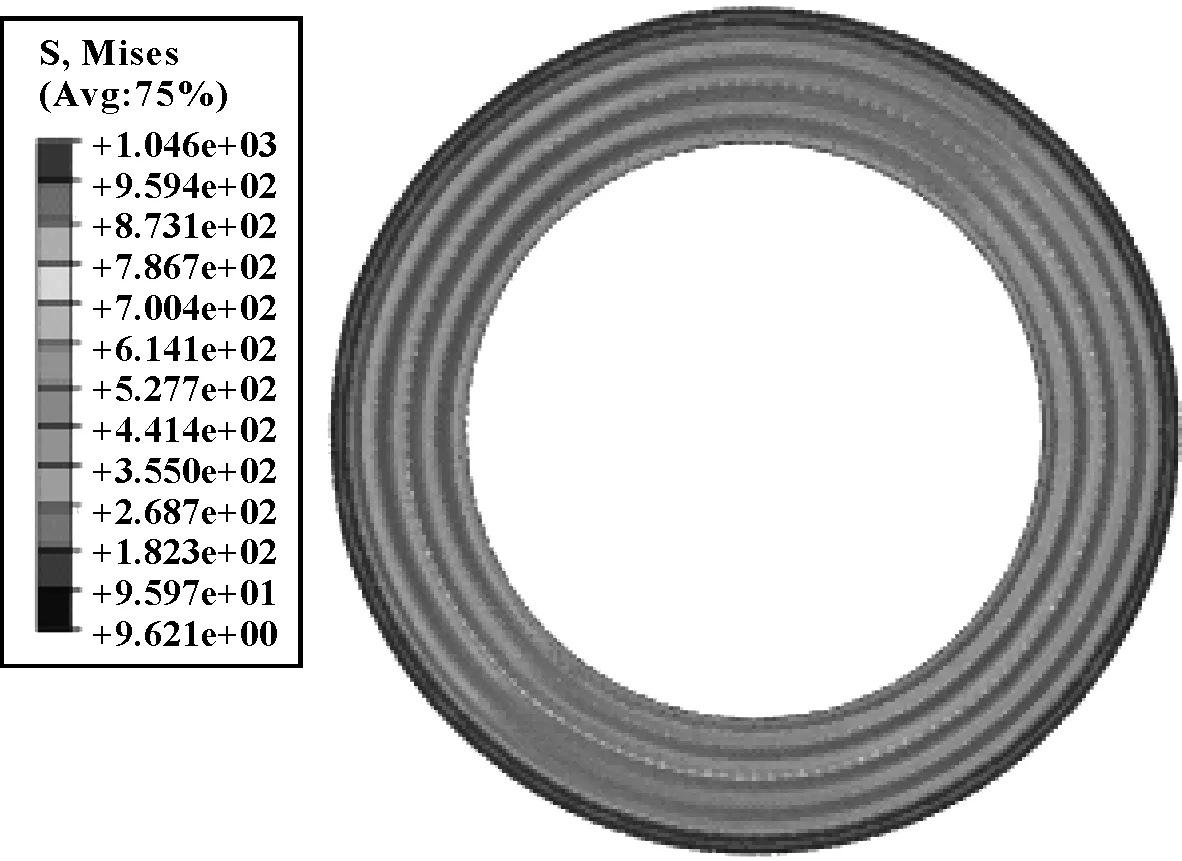

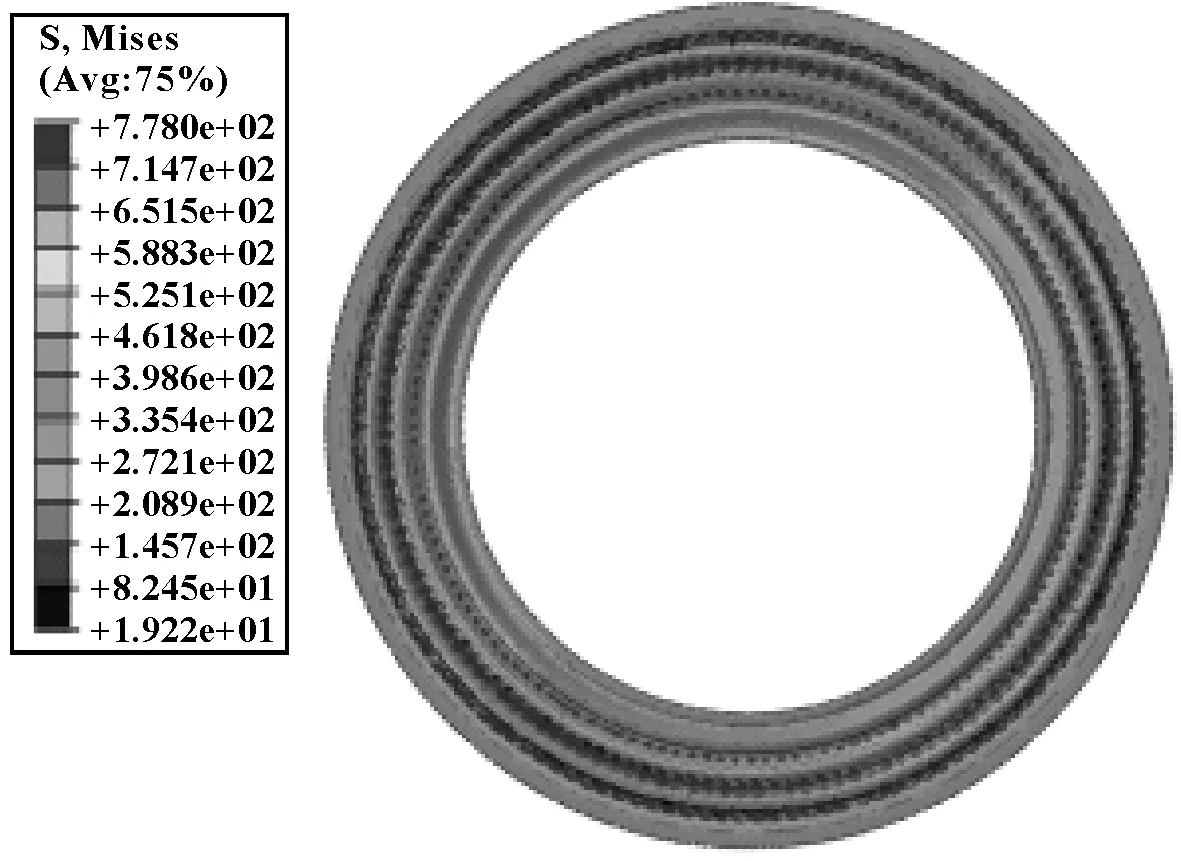

模压成型得到的垫片应力分布以及等效塑性应变分布分别如图9和图10所示。可知:成型后垫片最大应力超过了1 000 MPa,垫片表面基本处于完全屈服状态。卸载后应力得到释放,垫片发生回弹,回弹得到的垫片应力云图和位移分布分别如图11和图12所示。沿垫片直径方向在垫片上、下表面分别选择一条路径,提取路径节点坐标,测量回弹后垫片的结构尺寸,路径选取位置如图13所示。经测量,回弹后垫片结构尺寸如图14所示。与图15所示的试验用垫片实际尺寸比较,可知:垫片的几个主要尺寸均存在差异,如波纹间距、垫片高度以及垫片的内径和外径等。造成这种差异的原因主要与模具的结构尺寸、真实的摩擦状态、上下模具的间隙等影响回弹有限元计算精度的因素有关[16]。

图9 金属波纹垫成型后应力Fig 9 Misses stress of corrugated metal gaskets after forming

图10 金属波纹垫成型后PEEQFig 10 PEEQ of corrugated metal gaskets after forming

图11 金属波纹垫回弹后应力Fig 11 Misses stress of corrugated metal gaskets after springback

图12 金属波纹垫回弹位移Fig 12 Displacement of corrugated metal gaskets after springback

图13 垫片上下表面节点提取路径Fig 13 Node path of corrugated metal gaskets upper-lower surfaces

图14 回弹计算后垫片截面尺寸Fig 14 Gaskets cross-section dimensions after springback

图15 试验用垫片截面尺寸Fig 15 Actual dimensions of corrugated metal gaskets in tests

3.2 有限元方法的验证

在不考虑残余应力的情况下,根据试验用垫片实际尺寸建立压缩回弹有限元模型,并进行有限元模拟。图16示出了模拟得到的结果与试验结果的对比。可知:相同压缩载荷作用下,未考虑金属波纹垫残余应力时的有限元模拟结果与试验结果差别明显,其中有限元模拟得到的最大压缩载荷为86.63 kN,而试验得到的最大压缩载荷为191.29 kN。说明金属波纹垫的制造过程产生的残余应力和应变强化显著提高了垫片的承载强度,因此,在不考虑制造应力对垫片性能影响的情况下,有限元计算结果无法准确反映金属波纹垫的压缩-回弹性能。

图16 未考虑残余应力金属波纹垫有限元模拟与试验对比Fig 16 Comparison between finite element result without residuals stress and experimental results

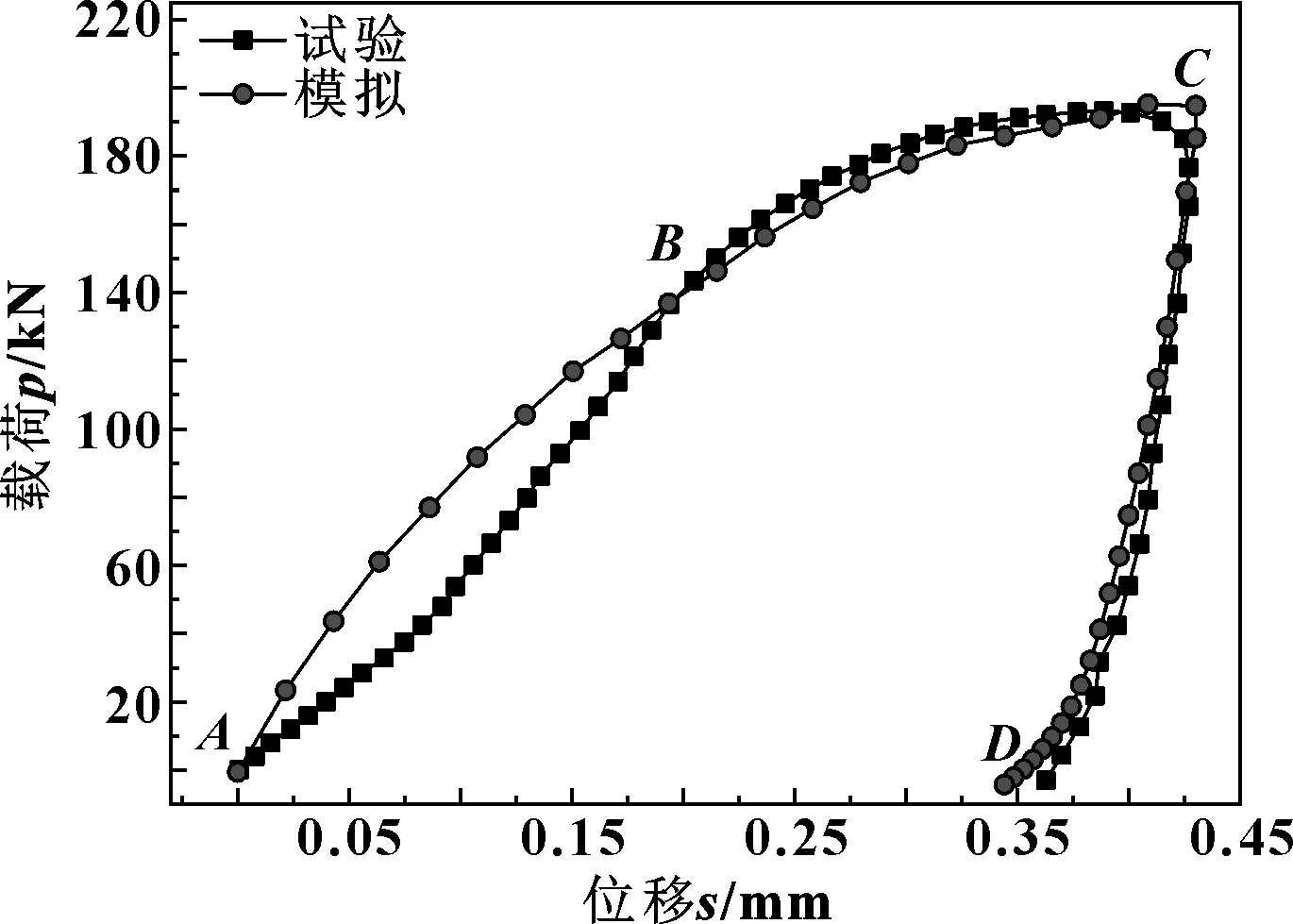

图17所示为考虑残余应力的金属波纹垫压缩回弹有限元计算结果与试验结果的对比。可知:在相同位移载荷作用下,有限元计算和试验得到的压缩回弹曲线吻合较好。试验和有限元模拟的最大压紧载荷分别为191.29、194.28 kN,误差为1.30%;垫片压缩率分别为21.93%和24.02%,误差为9.53%;回弹率分别为18.60%和21.11%,误差为13.49%。根据前一节的分析结果可知,误差存在的主要原因为模压过程有限元模拟得到的垫片结构尺寸与试验用实际垫片结构尺寸存在差异,而垫片的尺寸对其力学性能影响较大。

图17 考虑残余应力金属波纹垫有限元模拟与试验对比Fig 17 Comparison between finite element results with residual stress and experimental results

3.3 金属波纹垫变形机制分析

根据图17可将垫片的载荷位移曲线分为3段,即AB段、BC段和CD段。选取金属波纹垫中间的一个波节作为分析对象,对金属波纹垫的整个变形过程进行分析,如图18(a)所示。AB段对应着垫片的线弹性变形过程,在载荷作用下,波峰部分首先发生弹性变形,载荷继续加载导致杆件发生弹性变形,变形特征如图18(b)所示;BC段为波峰以及杆件的屈服变形,由于金属波纹垫两端不受约束,轴向载荷作用下垫片屈服变形导致杆件张开杆件之间的夹角变大,使垫片向两侧发生滑移,变形特征如图18(c)所示;CD段为垫片的弹性恢复过程,当载荷卸载后杆件和波峰部分的弹性区域发生部分回弹,变形特征如图18(d)所示。

图18 金属波纹垫变形特性示意图Fig 18 Deformation characteristics diagram of corrugated metal gaskets(a)single cell of metal corrugated gasket;(b) elastic stage;(c)plastic stage;(d)elastic recovery stage

4 结论

(1)利用ABAQUS有限元软件模拟了金属波纹垫模压过程,并对由数值模拟得到的金属波纹垫进行测量,与试验用垫片实际尺寸进行对比。结果表明:由有限元模拟得到的金属波纹垫整体成型效果较好,但与垫片实际尺寸存在一定区别,这种区别可能与模具尺寸、真实摩擦状态等影响回弹有限元计算精度的因素有关。

(2)由有限元模拟与试验的对比可知:在不考虑垫片制备过程对其性能影响的前提下,由于金属波纹垫的制造过程产生的残余应力和应变强化显著提高了垫片的承载强度,有限元计算结果无法准确反映金属波纹垫的压缩回弹性能。而当考虑垫片制备过程对其性能影响时,有限元模拟结果与试验结果基本一致,误差均在允许的范围之内,验证了通过有限元方法对考虑残余应力的金属波纹垫压缩回弹性能进行准确分析的可行性。

(3)依据有限元分析结果将轴向载荷作用下的金属波纹垫变形过程依次分成了弹性变形、塑性屈服和弹性恢复3个阶段,研究了金属波纹垫的压缩回弹过程,为金属波纹垫的压缩-回弹性能研究提供了参考。