机组抽汽供热对高温再热器壁温的影响*

胡引引, 沈 倩

(东南大学 能源与环境学院, 南京 210096)

近年来,随着经济的快速发展,工业用汽的需求量不断增加,供热机组趋于大型化发展。热电联产既不增加电力装机规模,又可增加供热能力,在提高能源利用率和改善环境质量上具有重要意义。为充分利用热电联产的优越性,将660 MW以上大型凝汽式机组改造成供热式机组的例子逐年增多。对供热工质要求较高的供热改造,一般采用再热器热段抽汽供热或再热器冷段抽汽供热,再经减温减压器后供给用户[1]。

尽管有关凝汽式机组抽汽供热经济性分析较多,但对600 MW以上的机组实行抽汽供热后的运行工况,尚缺少安全性分析。超超临界锅炉实行抽汽供热后各受热面的温度分布对锅炉是否能够安全运行有着非常重要的影响。

笔者从机组的安全性出发,在锅炉热力计算、汽轮机热力计算及高温再热器热偏差计算的基础上,计算某电厂660 MW机组在抽汽供热后对各受热面的影响,分析抽汽供热后机组受热面是否会超温。

1 模型建立

1.1 研究对象

该660 MW超超临界机组锅炉有四级过热器、两级再热器和三级减温喷水装置;汽轮机有八级不调整抽汽,回热系统为“三高四低一除氧”。从高温再热器入口处定流量抽汽进行供热,抽汽质量流量为130 t/h。

高温再热器布置于折焰角上方,其入口的2根连接管是由立式低温再热器出口集箱引入的,由高温再热器出口集箱引出的2根再热管是将再热蒸汽送往汽轮机中压缸的。高温再热器蛇形管共70片,每片屏由11根管组成,从左至右标记为1号至11号。高温再热器管屏结构见图1。为了方便热偏差的计算,对管屏的每根管子进行分段计算,其中:L为变径点,A、D、H、K为变材质点,B、C、E、F、G、I、J为热负荷可能较高点。

图1 高温再热器

1.2 假设条件

对锅炉热力计算的假设为:(1)将炉膛截面简化为截面积相等的一维圆形;(2)火焰沿炉膛径向的辐射强度是呈线性变化的;(3)煤粉炉的炉膛高度比截面当量半径大得多,将炉膛视为无限高;(4)炉膛介质为灰体,即辐射强度与介质的波长无关。

对汽轮机热力计算的假设为:(1)轴封流量不随工况变化;(2)加热器水侧的压力对加热器进出口焓的影响忽略不计。

对高温再热器热偏差计算的假设为:(1)将所有管屏等同于一个管屏,认为管屏间无热偏差;(2)管屏间无流量差别,所有管屏的流量都相同;(3)认为管道受热均匀,修正管道周向受热不均。

1.3 模型选取

笔者计算是为了确定机组实行抽汽供热后锅炉是否能够安全运行。机组抽汽供热后,最危险的受热面一定在末级过热器或高温再热器处,而对哪个受热面的影响更大,还需要通过具体计算进行分析研究。

锅炉热力计算采用一般模型,锅炉炉膛辐射传热计采用文献[2]介绍的方法,超超临界直流锅炉屏式受热面热力计算方法采用文献[3]介绍的方法,三分仓空气预热器采用文献[4]的计算方法。为了研究受热面的壁温分布,必须编制锅炉相应受热面的热偏差计算程序,因为通过热力计算无法得到管外壁温的具体分布。

计算汽轮机抽汽供热后过热器或再热器受热面的金属壁温,判断其是否在材料所能承受的温度范围内。运用热平衡法,依据质量守恒和能量守恒对整个热力系统进行分析,利用VB编制汽轮机热力计算程序,为分析计算机组抽汽前后其他参数的变化奠定基础。

热偏差计算采用常见的计算模型。高温再热器的同一管屏的流量计算采用文献[5]和文献[6]介绍的方法。各分段管的焓增计算方法见文献[7],各分段点壁温计算方法见文献[8]。

2 计算分析

2.1 计算方法及步骤

首先,利用汽轮机热力计算程序,得到汽轮机抽汽供热后的主蒸汽流量、再热蒸汽流量及其他基本参数,然后代入锅炉热力计算程序计算末级过热器和再热器的进出口烟温、汽温及其他热力参数,分析比较汽轮机抽汽供热后对各受热面的影响大小,把吸热量增加最大的受热面进行热偏差热力计算,计算管屏各管的温度分布,进而分析机组抽汽以后锅炉能否安全运行。

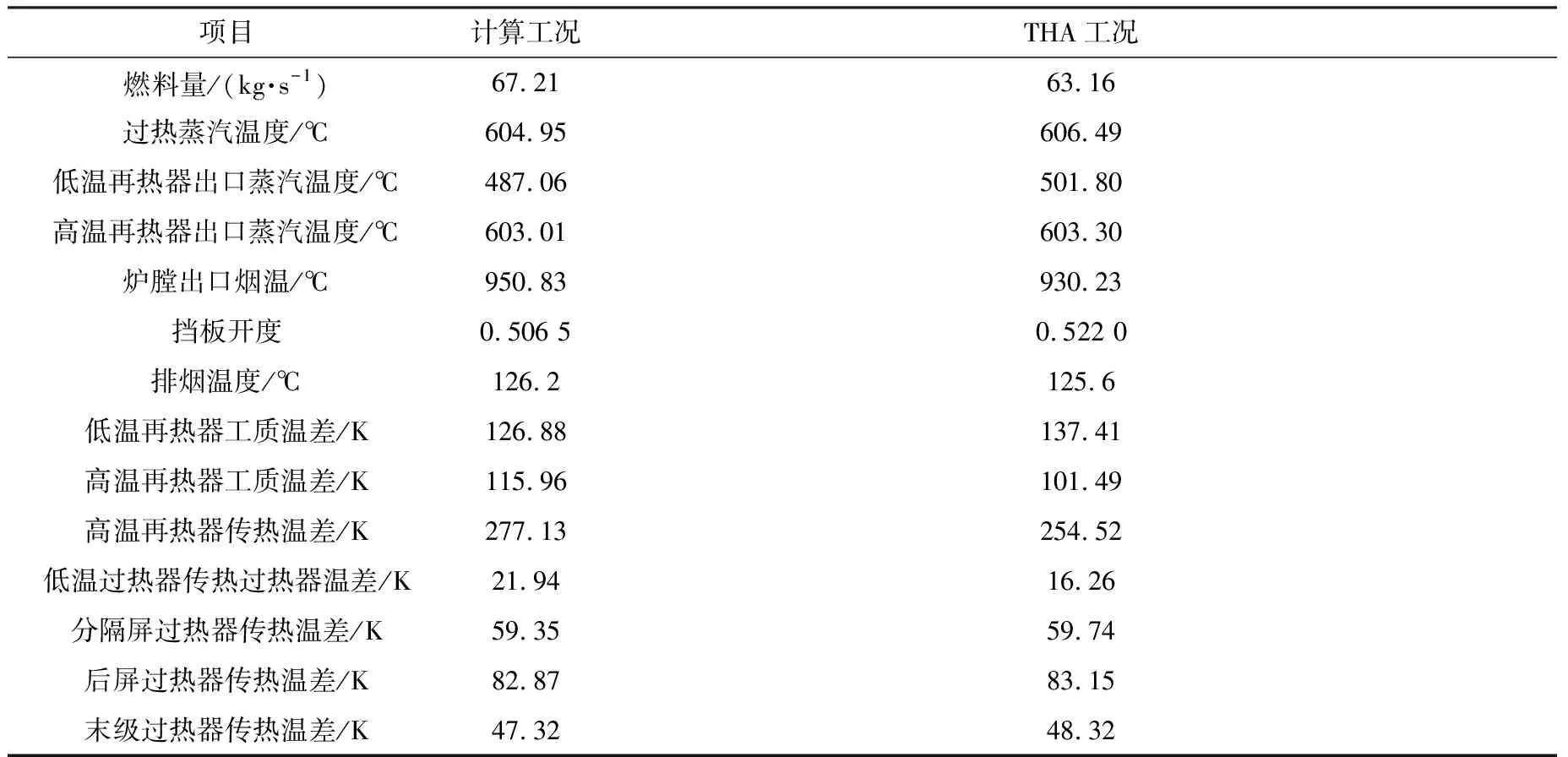

表1为利用汽轮机热力计算程序计算出的机组基本参数(THA为热耗验收),表2为抽汽前后各参数代入锅炉热力计算所得结果。

表1 抽汽前后THA工况锅炉参数

表2 热力计算结果

抽汽供热以后,锅炉有可能超温的受热面出现在锅炉末级过热器或高温再热器处,根据计算可知,高温再热器增加的吸热量比末级过热器处高,各受热面吸热量变化具体见表3。

表3 受热面吸热量变化 %

汽轮机抽汽对高温再热器的影响最大,即高温再热器最有可能超温,须具体分析高温再热器的壁温情况。

对高温再热器来说,最危险的是工质流量小,同时热负荷又比较高的偏差管。须对热偏差的影响因素进行分析,并在锅炉的设计、运行过程中采取合适的措施,尽量减小并联受热管的热偏差,以保证受热管的安全运行。

2.2 高温再热器壁温计算

关于高温再热器的热偏差计算可分为以下几步:计算管屏中各个管的局部阻力系数和沿程阻力系数,进而算出管屏的总阻力系数;利用经验公式计算高温再热器的热负荷不均系数,计算管屏各管段的热负荷;计算管屏各个管子的流量(见图2);计算各管段的金属温度。

图2 流量分布计算流程

2.3 结果与分析

高温再热器同一管屏的1号至11号管的质量流量见图3,管屏热负荷不均匀系数见图4。由图3可以看出:5号管的质量流量最小,热负荷相对于其骤降的质量流量来说较大,使得5号管的单位质量工质吸热较多,导致管出口处工质温度和管壁温度达到最高。因此,以5号管为例,如果5号管在安全范围内运行,那么高温再热器同一管屏内的其他管一定也是安全的,若是5号管不在安全范围内工作,那么管屏也就可能会发生超温甚至爆管。

图3 各管质量流量

图4 各管热负荷不均匀系数

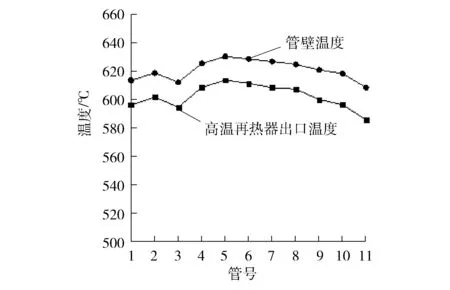

抽汽后各管出口温度及壁温见图5。

图5 抽汽后高温再热器出口温度及管壁温度

由图5可以看出:越靠近高温再热器管子出口,工质温度及金属温度越高,在出口处工质温度与管壁温度均达到最大值。炉内管子越长,受热面积越大,工质的吸热量越多,工质温度也就越高。由于金属壁温主要由工质温度决定,同时与热流密度、工质侧传热系数、材料导热系数、管壁厚度及管壁内外径比等因素有关,故金属壁温也沿管长呈递增的趋势,在出口处达到最大值。

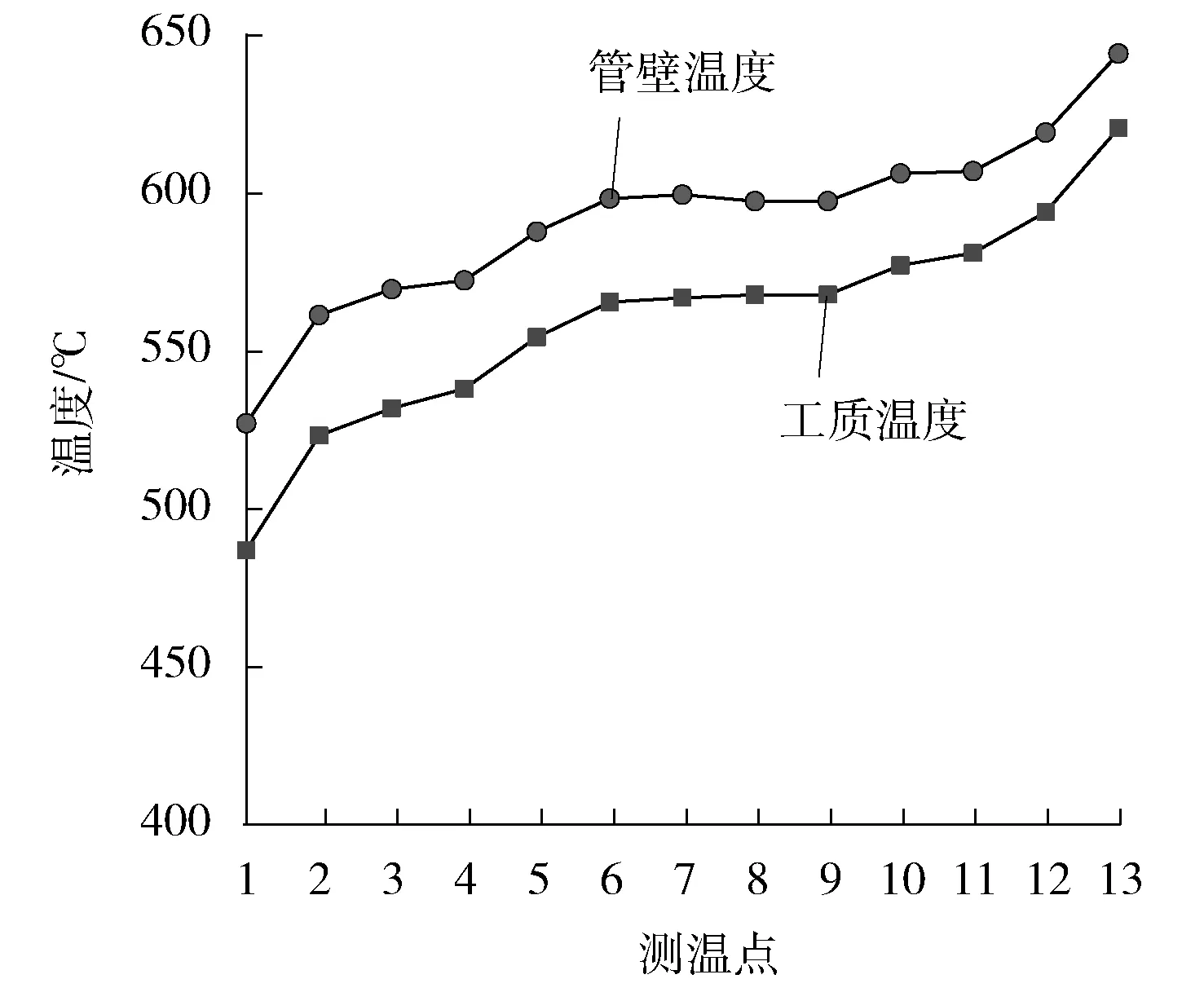

5号管抽汽前后温度见图6和图7。

图6 5号管抽汽前管壁温度与工质温度

图7 5号管抽汽后管壁温度与工质温度

温度最高的管子是5号管,抽汽前管外壁温为624 ℃,而抽汽后的管外壁温为633 ℃,低于管材的许用温度665 ℃,但锅炉实际运行中,一定有一些管屏的热偏差是高于此值的,这些管屏的实际壁温也会高于633 ℃。一般来说,管壁最高温度高于管壁平均温度30 K,有可能会超过管材许用温度665 ℃,造成高温再热器的超温或者爆管,因此汽轮机抽汽后的运行是相对危险的。

3 结语

(1) 汽轮机从高温再热器进口抽汽供热后,对高温再热器的受热面影响最大。

(2) 机组抽汽质量流量为130 t/h,锅炉高温再热器的壁温超过允许范围,锅炉不能安全运行,高温再热器管屏会出现超温甚至爆管的可能。

(3) 对于大容量机组,在确定抽汽供热的方案时,必须考虑到机组的安全性。建议在锅炉热力计算和汽轮机热力计算的基础上,确定机组在抽汽供热条件下的各受热面安全性因素的影响,并结合机组的运行参数,确定最大供汽量或机组最高负荷,进而计算出对受热面影响最大的部件的金属壁温。