300 MW机组SCR脱硝系统喷氨优化

刘建航, 张树同, 赵 旭

(国电菏泽发电有限公司, 山东菏泽 274032)

当前,节能减排是关系国计民生的重要战略。选择性催化还原(SCR)脱硝系统已经成为大型火电机组实现超低排放的重要设备,但是在使用过程中也凸显一些问题,例如氨逃逸率过高、氨耗量过大[1]。根据环保部要求:在2020年前,对燃煤机组全面实施超低排放和节能改造,使现役电厂的平均供电煤耗低于310 g/(kW·h)、新建电厂的平均供电煤耗低于300 g/(kW·h),东部、中部地区分别要提前至2017年和2018年达标。根据当前需要,火电机组进行超低排放改造势在必行,降低火电机组脱硝喷氨量是其中重要举措。

笔者对某300 MW燃煤机组的SCR脱硝系统进行优化调整,以降低机组运行过程中氨耗量,减少大气污染。

1 机组概况

某电厂二期2台300 MW机组锅炉参数为:亚临界、一次中间再热、自然循环、内螺纹管水冷壁、单炉膛、全悬吊、平衡通风、W形火焰、露天布置、固态排渣燃煤汽包炉。布置6台给煤机,炉后尾部标高12.42 m布置2台三分仓回转式空气预热器。在炉膛前后火拱上分3排布置了24组一次风煤粉燃烧器,二次风与一次风喷口间隔布置,三次风从下部炉膛前后炉墙的底部进入炉膛(每侧墙有3个三次风道),每2组燃烧器配1支点火油枪,每支点火油枪配备1个电火花点火器,共配置12支点火油枪。机组的SCR脱硝系统采用高灰型布置方式(布置在锅炉省煤器和空气预热器之间),每炉设2个SCR反应器。催化剂选用蜂窝式,层数按3+1 模式设置, 最下层为预留层。初装3层催化剂时,按照机组满负荷处理100%烟气量,SCR反应器入口NOx质量浓度为1 200 mg/m3,锅炉在正常负荷范围内运行,脱硝效率不低于85%[2]。在催化剂质量保证期满之前,脱硝效率大于83.4%,且NOx排放质量浓度不超过200 mg/m3。目前,二期2台机组与三期2台机组共用一套还原剂储存与供应系统,采用液氨法制备脱硝还原剂[3]。

2 脱硝原理

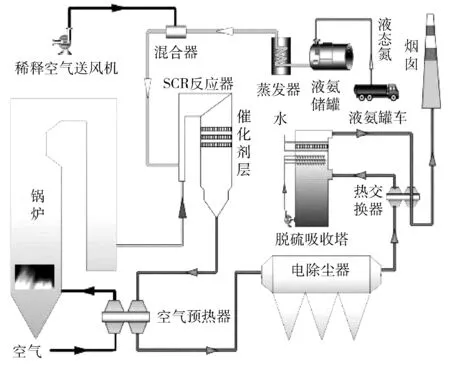

SCR脱硝系统图见图1。

图1 SCR脱硝系统图

SCR脱硝技术是向催化剂上游的烟气喷入氨气或其他还原剂,并利用铁、钒、铬、钴和钼等碱金属催化剂,在310~420 ℃时将烟气中的NOx转化为氮气和水。由于氨气具有选择性,只与NOx发生反应,基本不与氧气反应,故称为SCR脱硝。在常规设计中使用液氨或氨水,氨蒸发后和稀释空气或烟气混合,利用喷氨格栅将其喷入SCR反应器上游的烟气中。

SCR脱硝工艺的优点是脱硝效率高、没有副产物、不会形成二次污染、装置结构简单、运行可靠、技术成熟、便于维护,是目前应用最广的烟气脱硝技术[4]。但是,SCR脱硝工艺存在2个关键问题:催化剂失效和尾气中残留氨气,未反应的氨气和烟气中的SO2作用,生成易腐蚀和堵塞设备的硫酸氨和硫酸氢氨,还会降低氨的利用率;系统的投资费用与运行费用较高。

喷氨量根据出口NOx质量浓度及脱硝效率通过调节阀进行调节,喷氨量过少会使脱硝效率过低,过多容易导致氨逃逸率上升造成尾部烟道积灰。氨逃逸率一般要求控制在3×10-6以下,要将氨逃逸率控制在合格范围内,最直接的方法就是控制喷氨量。

2.1 运行数据

自4号锅炉SCR脱硝系统于2014年6月超低排放改造后投入运行,2014年6月至2016年12月的氨耗量见表1~表3。

表1 2014年6月—12月的氨耗量

表2 2015年1月—12月的氨耗量

表3 2016年1月—12月的氨耗量

2.2 影响因素

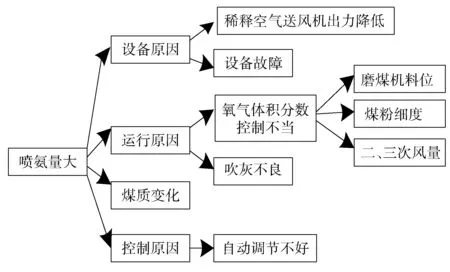

4号锅炉2014年、2015年、2016年氨耗量的月平均值分别为0.898 g/(kW·h)、0.899 g/(kW·h)、0.904 g/(kW·h), 锅炉喷氨量的影响因素见图2。

图2 锅炉喷氨量的影响因素

影响锅炉喷氨量的因素主要有设备原因、运行原因、煤质变化、控制原因,对这4点主要影响因素的分析为:

(1) 喷氨自动调节。喷氨自动有2套控制方式: 分布式控制系统(DCS)自动控制和可编程逻辑控制器(PLC)模块自动控制。DCS自动控制在入炉煤掺配不均匀时自动控制反应较差,喷氨调节阀的调节略滞后于NOx质量浓度的变化,造成SCR脱硝系统出口NOx质量浓度瞬时过高;在采用PLC模块自动控制方式时,喷氨调节阀自动变化程度较大,有时甚至关至0,造成SCR脱硝系统出口NOx质量浓度严重超出设计值;而在SCR脱硝系统出口NOx质量浓度过高时,DCS控制下的喷氨调节阀自动又会大幅开启,使喷氨量增加。

(2) SCR脱硝系统吹灰。该机组采用声波吹灰系统,按每层催化剂设置8台声波式吹灰器进行设计,备用层吹灰器只预留吹灰器接口。声波吹灰器用气来自厂用压缩空气,每台锅炉备有压缩空气储罐,至各SCR反应器压缩空气母管设置滤网和调压阀,滤网防止杂质进入声波喇叭,调压阀用于防止压缩空气压力过大对喇叭膜片的破坏。建议每10 min吹扫10 s,每台锅炉的2个SCR反应器依次吹扫,从最上层开始吹扫,每层的吹灰器依次吹扫。但是,实际吹灰压力时常低于正常值,吹灰效果不理想,影响催化还原效果。

(3) 稀释风量。稀释空气送风机(离心式鼓风机)在运行一段时间后,稀释风量就开始逐渐降低,风压、风量达不到设计值,对氨气进行稀释、混合的能力降低,容易造成喷氨量不均匀。

(4) 氧气体积分数。保持最佳的氧气体积分数可以使锅炉在经济工况下运行,当空气不分级进入炉膛时,会降低过量空气系数,在一定程度上会限制反应区内氧气体积分数,对NOx的生成有明显控制作用。采用这种方法可使NOx生成量降低15%~20%;但是CO生成量也随之增加,燃烧效率下降。当空气分级进入时,可有效降低NOx排放量,随着一次风量减少、二次风量增加,N被氧化的速度降低,NOx排放量也相应下降。适时根据磨煤机料位和二、三次风挡板开度控制炉膛出口氧气体积分数,在保证经济燃烧的前提下,减少锅炉主燃烧区域的氧气体积分数。

从运行角度进行综合分析,喷氨量大的主要原因是氧气体积分数过高[5]。

3 优化措施

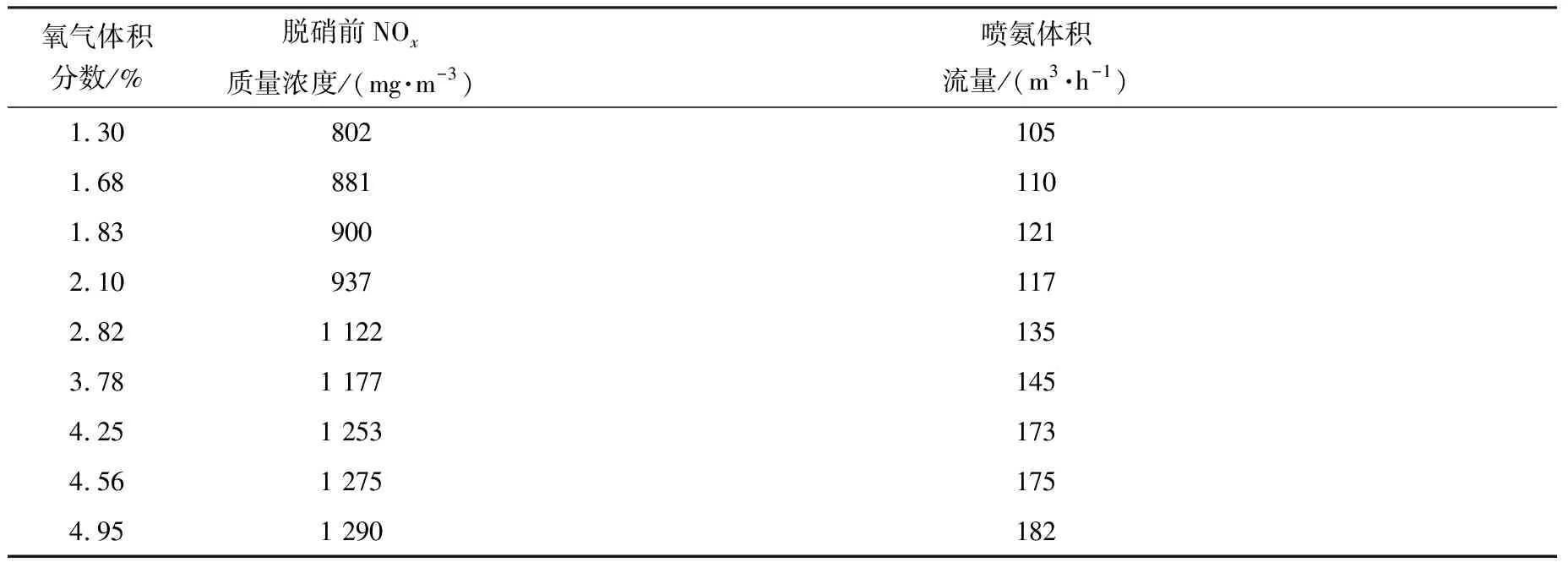

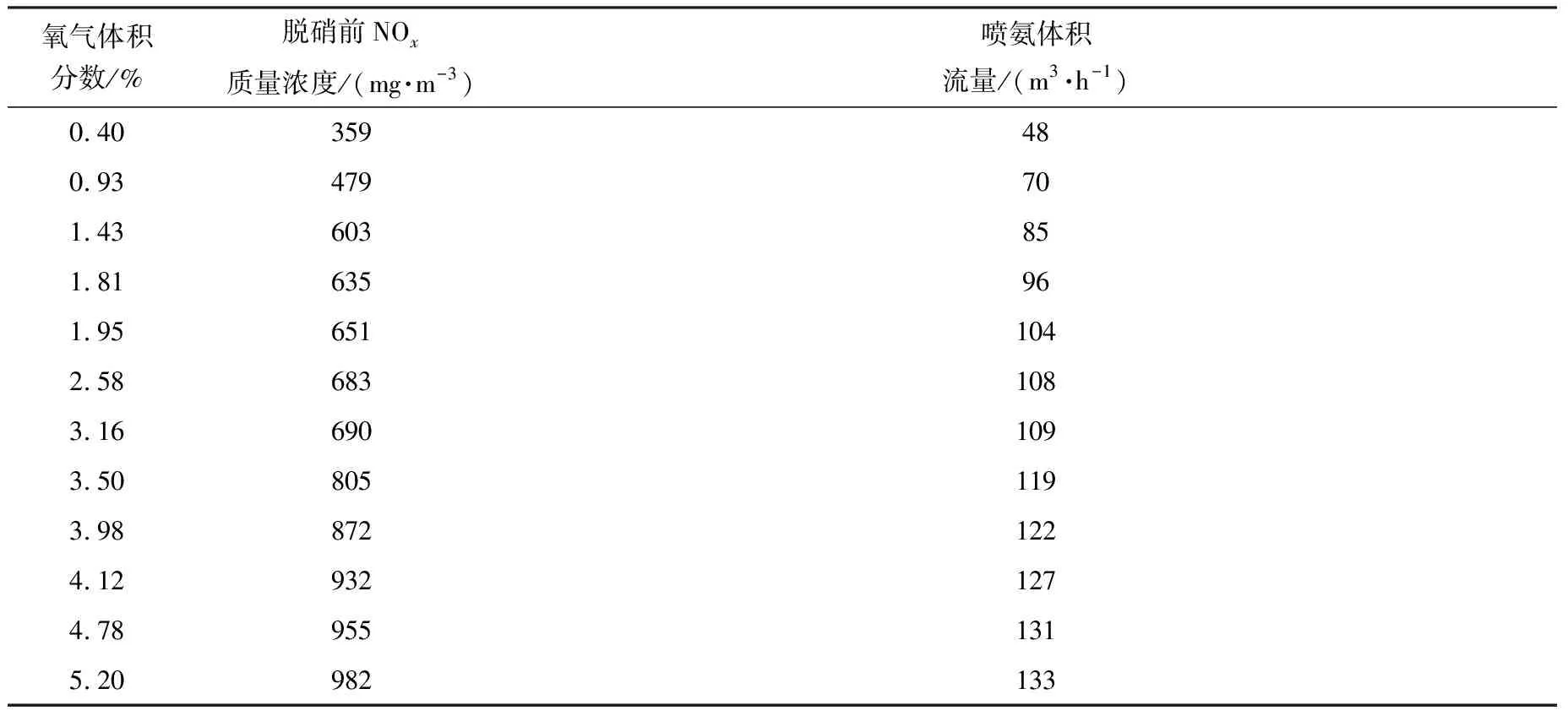

统计得到不同氧气体积分数下的脱硝前NOx质量浓度和喷氨体积流量见表4、表5。

表4 A侧变化数据

表5 B侧变化数据

从统计数据可以看出,氧气体积分数高确实是脱硝前NOx质量浓度和喷氨体积流量增大的主要原因。针对确定的主要问题,制定相应措施来降低锅炉氧气体积分数:

(1) 当锅炉出口氧气体积分数在3.5%以上时,原烟中NOx质量浓度和喷氨量会迅速增大,因此氧气体积分数最好不要超过3.5%。锅炉运行规程中规定:在锅炉正常运行中,应根据负荷和煤质调整配风,保正锅炉排烟温度和氧气体积分数在规定的范围内。一般情况下,省煤器出口烟气氧气体积分数不宜低于2.5%。结合统计数据和规定,将氧气体积分数控制在3.5%左右。

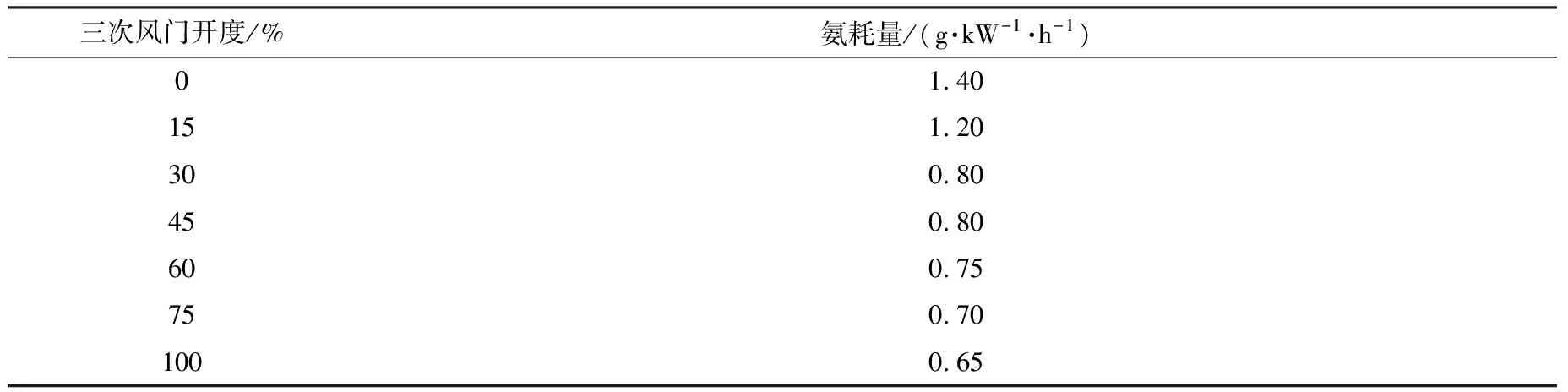

(2) 通过调整锅炉燃烧配风,控制NOx排放。通过控制燃烧空气量,使燃料型NOx生成量降到最低。将4号锅炉二次风门开度设置为100%,三次风门不同开度时对应的氨耗量见表6。

表6 三次风门开度与氨耗量的统计

通过试验发现:三次风门开度保持在30%以上时,可以降低NOx生成量。二次风门开度根据过、再热器温度及氧气体积分数进行调整。

(3) 空气分级燃烧技术。将燃烧用风分为一、二次风,减少煤粉燃烧区域的空气量,提高燃烧区域的煤粉浓度,推迟一、二次风混合时间。煤粉进入炉膛时就形成了一个富燃料区,使燃料在富燃料区进行缺氧燃烧,以降低燃料型NOx生成量。缺氧燃烧产生的烟气再与二次风混合,使燃料完全燃烧[6]。在运行调整中要维持合适的一、二次风压在合理的范围内,如果自动调节滞后,可以视情况解手动进行干预。

(4) 密切注意回粉阀动作是否正常,避免出现因回粉阀动作异常导致煤粉细度发生变化,从而影响燃烧。

4 效益分析

通过采取以上措施,对降低原烟中NOx和喷氨量起到了有效作用,2017年1月—11月4号锅炉氨耗量见表7(2017年8月机组停机检修,数据不计)。

表7 2017年1月—11月的氨耗量

由表7可知:2017年氨耗量月平均值为0.856 g/(kW·h),相比调整前确实有所降低,比2016年降低5.33%,实现了氨耗量降低5%的目标,但仍需要进一步优化调整。

4号锅炉2017年1月—11月合计发电量为115 219万kW·h,每年可以节约液氨55.54 t,按液氨进价3 000元/t,1 t液氨需要1 t蒸汽供热蒸发,工业供汽160元/t计算,可以节约费用17.550 6万元。

5 结语

通过对300 MW燃煤机组SCR脱硝系统优化调整前后喷氨量进行研究,减少了锅炉脱硝喷氨量,降低了氨逃逸率、空气预热器蓄热元件堵塞率和风烟系统阻力,提高了机组经济性。SCR脱硝系统投运率升高,基本消除了烟气NOx超标排放现象,减轻了环境污染。