高炉冲渣水采暖系统水泵的串级控制系统研究

赵瑜

摘 要:宣钢高炉冲渣水的余热回收利用均用于采暖或者浴池使用,采暖水泵采暖期24h工频运转,由于各项参数无实时监测及相关控制,造成气温高时过度采暖、室温过高的现象。本文通过计算冲渣水的热值利用,研究应用串级控制系统原理,對采暖水泵的运转频率进行有效的控制,达到节能降耗的目的。

关键词:余热利用 串级控制 matlab程序仿真

中图分类号:TF325 文献标识码:A 文章编号:1674-098X(2019)09(c)-0105-02

近年来,高炉冲渣水余热回收利用受到了社会的广泛关注,对于热能回收的方法展开了很多研究。目前技术较成熟的应用主要包括浴池用水和冬季采暖。

1 冲渣水余热可回收的热能值

现在大部分的钢铁厂高炉渣处理系统余热都没有得到很好的利用,基本均采用了大气放散的处理方式。以2500m3高炉渣处理生产过程中蒸汽排放为例,每天生产过程为24h生产16炉铁,1.5h循环生产,0.5h待命,1h生产。平均每天待命过程为8h,生产过程16h,待命过程蒸汽排放量小,而生产过程中蒸汽温度为75°,压力大约为0.4MPa,热能损耗严重。

日产铁水11500t,产渣量5750t/d,平均每天生产过程16h,即359.375t/h。两套渣处理系统分别负责两座高炉的南北出铁口,即每套系统负责两个出铁口,两套系统随高炉生产时出铁口的更换交替使用。系统补水量168t/h,其中渣带走水量55t/h,其余100余吨水蒸发到大气中。沉淀池、净化池、循环池总散热面积460m2,池壁等约1000m2。冲渣水热能损失分析计算,根据渣水热平衡公式可以得出:Q=20172.57×104(kJ/h)。总循环水在连续出渣1h后温度上升32.17℃左右。由于两套渣处理系统交替使用,水池的温度可在不出渣时降温,由于出渣的时间长度不同,水池温度的波动高于10℃以上。QL/Qz=0.59,即高炉渣的可以利用热量是59%。

2 用于采暖的冲渣水热能回收系统存在的问题

目前,宣钢高炉渣处理系统中已安装采暖回收装置的,采暖电机均采用降压起动、工频运转的运行方式,没有任何自动化控制系统,同时岗位无人值守,即采暖期24h工频运转,这样就造成了一些不合理现象的出现:(1)水泵采用冬季采暖期满负荷运行,造成用户在气温较高时采暖水温仍然处于较高温度和较大的循环水量,用户基本采用冬季开窗散热状态,造成热能的浪费。(2)由于无人值守又没有安装智能控制系统,采暖处于原始的使用状态,电机持续工频运转整个采暖期,电能损耗大,且不适应居民采暖需求。(3)渣水供暖系统若加入控制系统,由于实际生产现场设备设施路由较长且较复杂,现场存在较多的干扰,要考虑控制精度需求和控制系统的抗干扰能力。

3 串级控制系统介绍

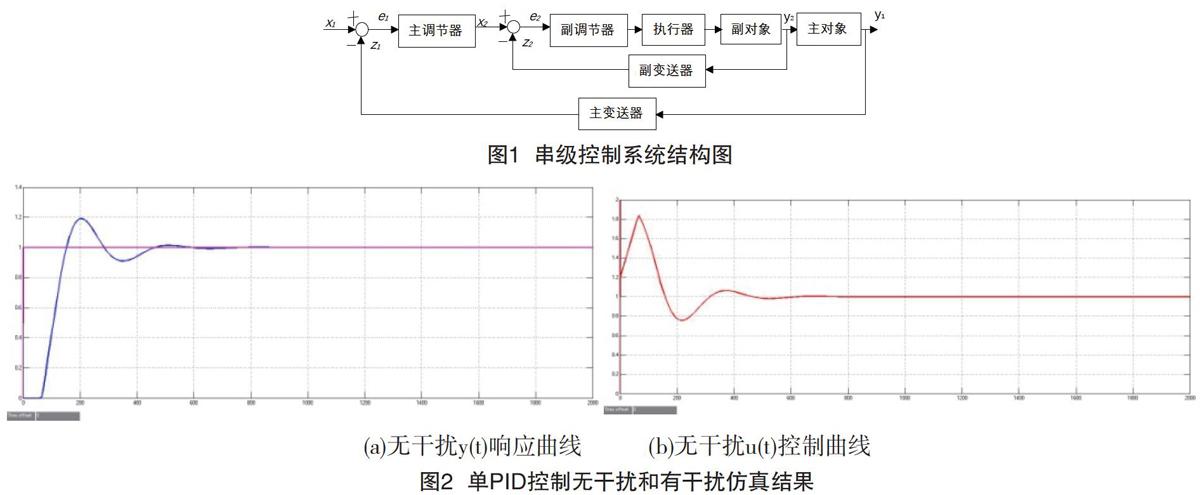

串级控制系统的结构图1所示。

串级控制系统为双闭环或多闭环控制系统,控制系统内环为副控对象,外环为主控对象。

串级控制在结构上形成的两个闭环,一个在闭环里面,成为内环、副环或副控回路,其控制器为副控制器,在控制中起“粗调”的作用;一个闭环在外面,成为外环、主环或主控回路,其控制器称为主控制器,在控制中起“细调”作用,最终被控量满足控制要求。主控制器的输出作为副控制器的给定值,而副控制器的输出则去控制被控对象。

4 采暖系统水泵控制系统仿真设计及仿真结果

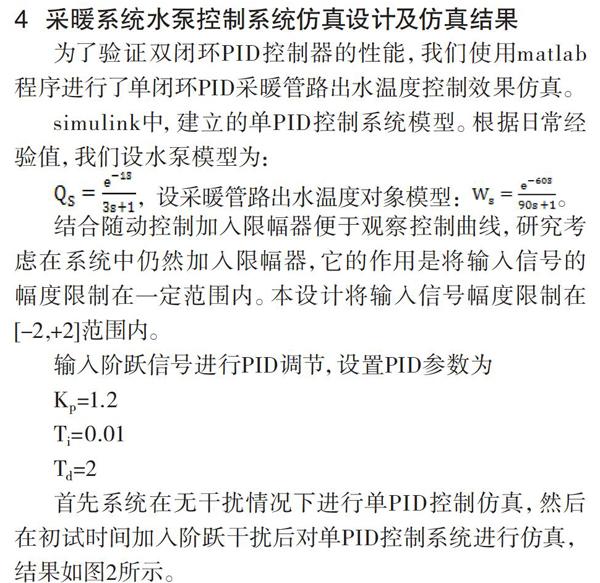

为了验证双闭环PID控制器的性能,我们使用matlab程序进行了单闭环PID采暖管路出水温度控制效果仿真。

simulink中,建立的单PID控制系统模型。根据日常经验值,我们设水泵模型为:

,设采暖管路出水温度对象模型:。

结合随动控制加入限幅器便于观察控制曲线,研究考虑在系统中仍然加入限幅器,它的作用是将输入信号的幅度限制在一定范围内。本设计将输入信号幅度限制在[-2,+2]范围内。

输入阶跃信号进行PID调节,设置PID参数为

Kp=1.2

Ti=0.01

Td=2

首先系统在无干扰情况下进行单PID控制仿真,然后在初试时间加入阶跃干扰后对单PID控制系统进行仿真,结果如图2所示。

由图形可以看出,系统的响应受到了干扰信号的干扰,性能下降。同时仿真中仅加入了阶跃信号干扰,生产现场的干扰信号多种多样,若采用单PID控制,系统会出现较大的偏差。所以我们研究采用串级控制的方法对采暖泵进行控制期望达到满意的控制效果。

5 结语

针对采暖系统控制采暖效果不好及干扰复杂的问题,研究设计了串级控制系统;采暖系统控制的时效性不够强。由于采暖控制系统散热很慢,控制与外界温度(周围气温)的改变密切相关,在不同的室温下虽然最终都能把温度控制在要求的范围内,但调节时间有时候会过大。

参考文献

[1] 咸立清,杜万生.低压余热蒸汽利用探讨[J].冶金动力,2005,8(5):86-87.

[2] 胡学毅.高炉渣处理热水供暖方案探讨[A].2006年全国冶金环境保护综合利用信息网冶金工业循环经济发展论坛暨庆祝建网、创刊三十周年大会[C].2006.

[3] 黄从智,白焰,邱忠昌.基于期望闭环系统响应的网络化串级控制系统PID整定[J].化工自动化与仪表, 2010,37(3):19-24.