一种新型梯形管油水分离装置研究

杨蕾 钱国全 吕刚 宋奇

(1.中国石化江苏油田分公司工程技术研究院;2.中国石化江苏油田分公司采油二厂)

目前油田大部分区块都已进入高含水阶段,大量污水的采出与回注的循环增加了地面系统的能耗。为了破解高含水带来的难题,近年来我国也相继研究开发了一些高效脱水设备。大庆、大港、江汉、中原、河南等油田在大量试验的基础上,设计了以分离游离水和沉降为主的“合一装置”,对于简化工艺流程具有很大的实用意义[1-5];但这类装置成本及运行费用过高,因此急需研究一种简易油水分离装置,兼具重力分离和惯性分离的特点,实现设备占地面积小、流动过程中的油水分离,从而达到“上游供水”“下游减负”的集输模式。

1 油田生产现状

油田目前共有12座联合站,其中含水率高于80%的站点占比达到了80%,日产水量约18 000 m3/d以上。这些高含水站点的采出液长距离输送至联合站后,由于水的比热高于油的比热,大量的加热燃料主要用于加热污水,增加了集输系统加热设备的负荷。以CB站为例,日产液量为3 754.8 m3/d,含水率为86.5%,进站前平均温度为45℃,进站后温度为51℃。根据吸热反应原理计算,每年加热污水能耗达813.8×104k Wh,如果能将CB站来液在加热前提前分离出50%污水,则每年可节电近406.9×104k Wh,节能潜力较大。

2 新型油水分离装置

目前关于油水分离装置的研究,主要集中在中科院和大庆、胜利、河南等油田,以重力分离、离心分离为原理进行油水分离,其结构有仰角式分离器、串联式水力旋流器及各种工艺组合的多功能一体化分离器等。这些装置在应用中基本都能起到分水效果,但各有其缺点,如多功能一体化分离器,分离效果较好,但其投资、运行成本高,后期维护安装麻烦[6-10];因此,有必要研发具有简洁、高效、节能等特点的油水分离装置,从而实现设备占地面积小、流动过程中的高效分离。

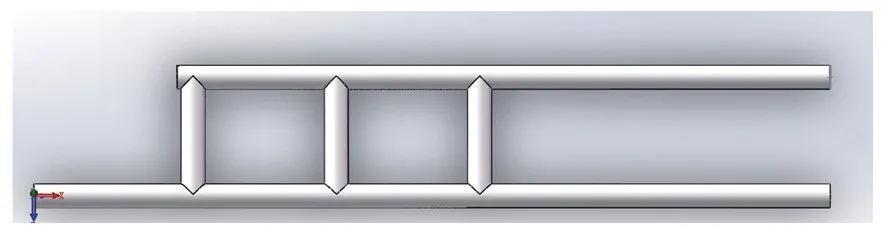

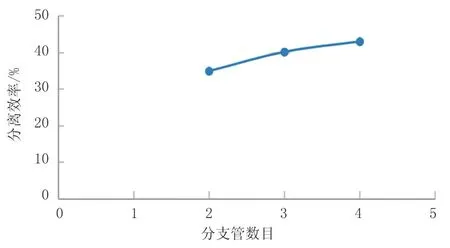

新型油水分离装置由主管段和油水分离段组成,其中油水分离段由分支管、上部汇油管、下部汇水管等部件构成。其工作原理是,当来液进入扩径后的主管段,降低来液流速,保证油水充分沉降、分层,分层后的油水再进入油水分离段。分支管分流有效分散来液速度,可以使油水两相在整个梯形管装置中通过重力作用实现“分层—分流—回流”三个步骤,从而完成完整的油水分离。整套装置需结合数值计算和仿真模拟来进行设计,其结构示意图见图1。

图1 梯形油水分离装置示意图

2.1 主管尺寸确定

为了保证油滴有充足的时间上升至圆管顶部,使油水实现分层,其中直径根据整流段流速来设计;长度是计算的关键点,根据整流段流速与油滴上浮时间来设计。

2.1.1 主管直径

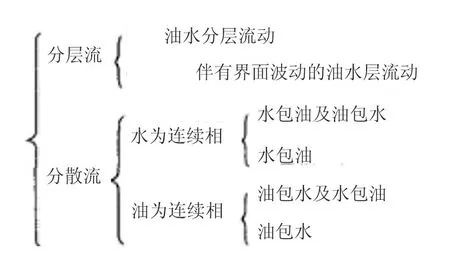

美国图尔萨大学学者Trallero在1997年通过实验绘制了1套油水流型图(图2),它将油水流动分为六种流态,这套流型图具有较高的认可度。要使来液在主管流动中油水分层,流动状态最好处于分层流和混合界面分层流两种状态下,因此流速应该控制在0.01~0.8 m/s,根据流速、来液量可计算出主管直径D。

图2 油水流型图

2.1.2 主管长度

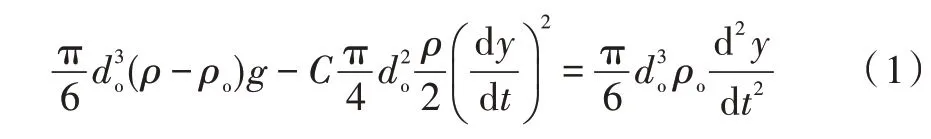

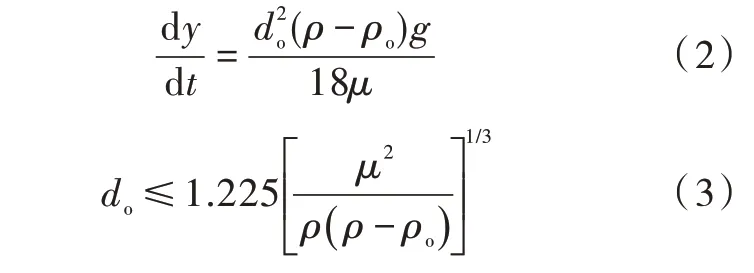

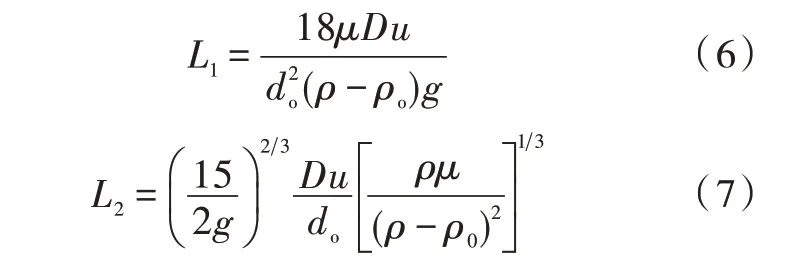

主管长度是计算的关键点。当高含水油水混合液进入集输管线内,通常可以把油滴看作为分散相、水为连续相的两相均相流动,混合液流动时径向流动很弱,只需考虑主流(时均流动)的轴向运动。分散相油滴在相对稳定的流动中,由于受到连续相的浮力和运动阻力而做悬浮(y方向)上升运动。油滴运动受力平衡方程为

式中:y为某瞬时油滴所处位置距管底部的高度,mm;ρ、ρo分别为混合液和油滴的密度,kg/m3;do为油滴粒径,μm;C为流体阻力系数,它与油滴形状及流体运动状态有关,C=α/Rek(α、k分别为待定值和待定指数;Re为油滴绕流Reynolds数,Re=ρdo(d y/d t)/μ;μ为混合液的动力黏性系数,mPa·s)。

油滴在垂直上升过程中有三种流态:层流、过渡流和湍流。由于混合液中绝大部分油滴都在μm级及以下,因此多属于层流和过渡流。

1)假若油滴上升运动处于层流状态,即属于Stokes阻力区,Re≤1。根据流动阻力与雷诺数曲线图可得出C=24/Re,由此可得出不同油滴粒径下的上升运动速度,即

2)假若油滴上升运动处于过渡状态,即属于Allen阻力区,1<Re<500,则C=24/Re0.5,由此可知油滴上升运动速度为

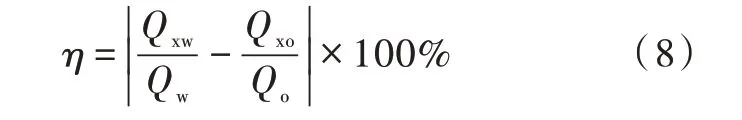

3)当来液速度确定后,根据油滴在水平流动时间与垂直上升时间相等,计算可得出不同油滴粒径范围内的主管长度,即

式中:D为管径,mm;u为流速,m/s。

以某站为例,来液油相密度为0.86 g/cm3,黏度为100 mPa·s。根据方程计算得出300μm油滴粒径所需要的主管直径为125 mm,长度为5 m;综合考虑边界层的影响,主管长度定为7 m。

2.2 分支管尺寸确定

当主管确定后,采用仿真软件Fluent对分支管间距、高度、管径、数目等4个结构参数进行油水分布流态模拟,以分离效率η为指标,最终确定分支管结构参数。

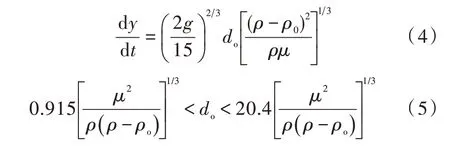

式中:Qxw、Qxo为下部富水相出口处的水相和油相体积流量,m3/s;Qw、Qo为入口处水相和油相体积流量,m3/s。

2.2.1 分支管间距

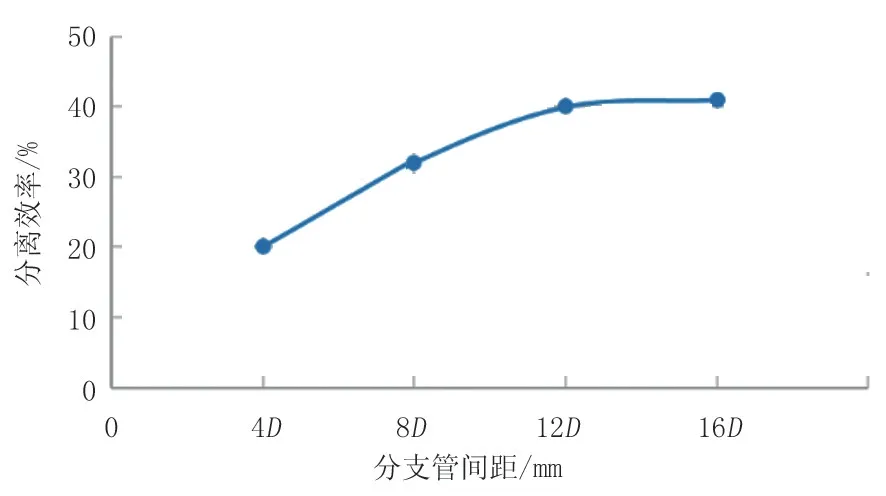

以某站来液为例,D=125 mm,进液速度为0.15 m/s,分流比为0.5,以分支管间距为4D、8D、12D、16D进行油水分布流态模拟,其分离效率如图3所示。

图3 分支管间距对分离效率的影响

由图3可知,分离效率随分支管间距的增大而增大。当间距为12D时,分离效率可达40%,继续增大分支管间距,分离效率上升缓慢,这主要是因为分支管间距增大,来液进入下个分支管前油水有充分的沉降稳定时间,前期扰动对其影响较小;而当油水已经沉降稳定后,再继续增大分支管间距,分离效率上升幅度就不明显了。

2.2.2 分支管高度

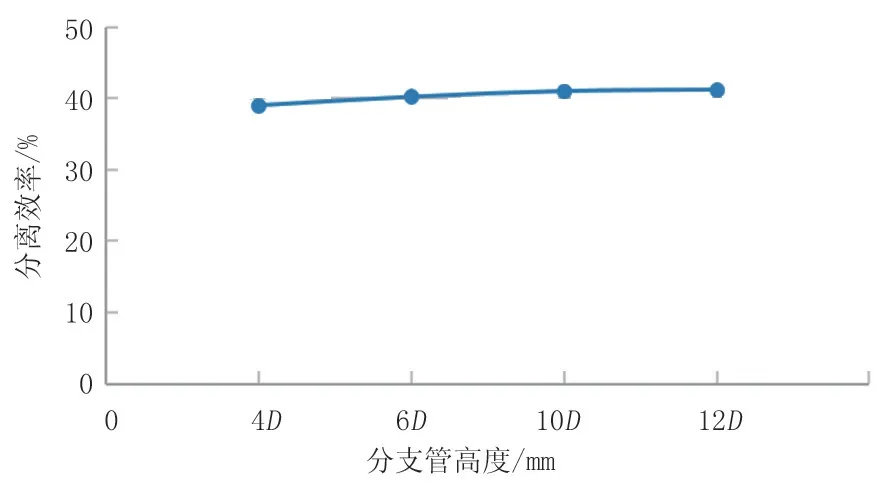

保持分支管间距12D,以分支管间距为4D、6D、10D、12D进行油水分布流态模拟,其分离效率如图4所示。

图4 分支管高度对分离效率的影响

由图4可知,分支管高度对分离效率的影响较小。当分支管高度为6D时,分离效率可达40%,故选择分支管高度为6D。

2.2.3 分支管管径

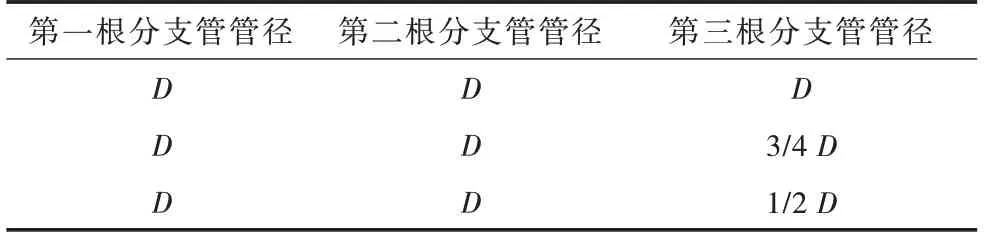

在对梯形管分支流动与分离特性的一般性分析之后,进行3次不同分支管管径对分离效果的流态模拟,其中入口流速为0.5 m/s,含油量为40%。表1为3次不同分支管管径的选择,图5为分支管管径对分离效率的影响。

表1 不同分支管管径

图5 分支管管径对分离效率的影响

由图5可知,随着第三根分支管管径的缩小,分离效率变化不明显,因此分支管管径可选择与整流段管径一致。

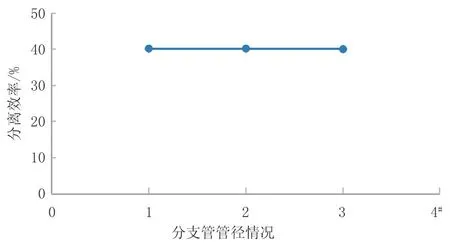

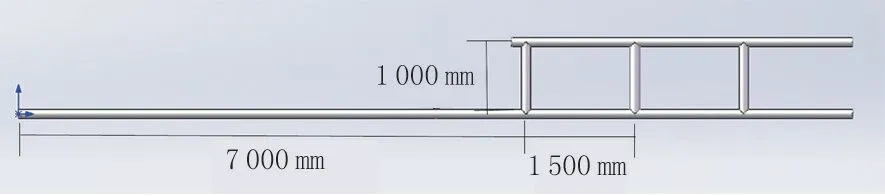

2.2.4 分支管数目

采用等径的多分支管,模拟分支管数目n=2、3、4,其余工况与上述相同,如图6所示。从图6可以看出,随着分支管数目的增加,分离效率是逐渐增加的,这是因为增加分支管数目能够分散降低流量,同时也能形成油水循环,即在分支管向上分流过程中,部分水相会被携带向下分流进入汇水管中。当分支管数目为3根时,最后一根反向回流;当分支管数目为4根时,第三根反向回流,但汇水管出口位置水相越多越好,此时分离出来的污水含油量较低,因此分支管数目为3根较好。

图6 分支管数目对分离效率的影响

根据油水分布仿真模拟分析,当分支管间距为12D、分支管管径为D、高度为8D、数目为3根时,分离效率可达40%左右。

通过上述数值计算和仿真模拟分析,针对某站来液,设计了1套新型梯形油水分离装置(图7)。

图7 新型油水分离装置示意图

3 经济效益分析

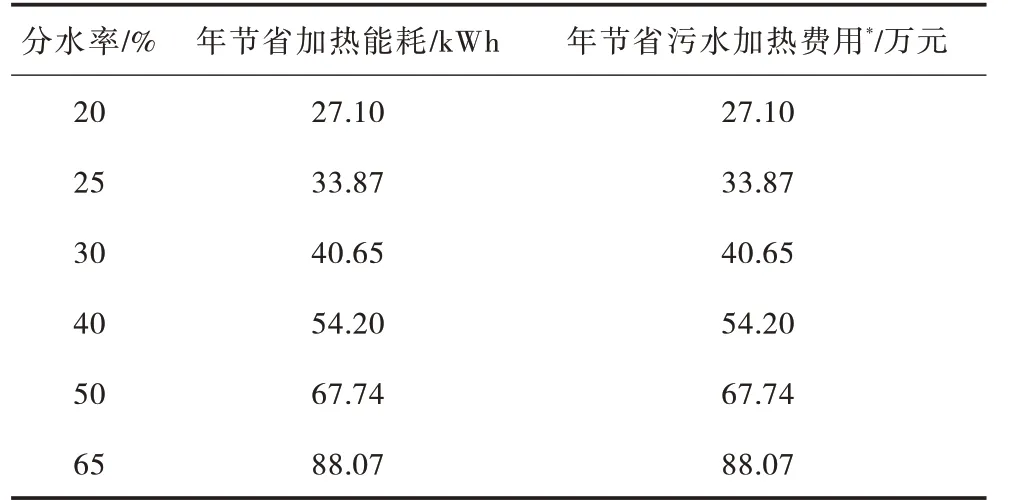

以上述实例站点为例,新型油水分离装置用于该站中,目前该站来液量约160 m3/d,综合含水率为90%,分出来的水不加热,直接进入后端污水处理系统。根据吸热反应原理计算了不同分流比情况下的能耗节约量,具体如表2所示。

表2 不同分流比下的能耗节约量

从表2可以看出,当分流比为50%(模拟情况)时,分出的污水进入后端污水处理系统,按照1元/kWh电计算,则年可节省加热能耗67.74万元,节能潜力较大。由于前期模拟时假设油滴粒径是同一直径,且未考虑流体之间的碰撞因素,因此,后续现场应用时还需根据现场实际情况摸索出适宜的分流比。