复杂曲面多轴数控加工非线性误差理论分析及控制

蔡耀安

摘 要:基于对非线性误差产生原因的分析,本文指出了对非线性误差的控制方式,最大限度提升复杂曲面加工过程中的精确度,让我国的加工行业获得更好发展。

关键词:复杂曲面;多轴数控加工;非线性误差

1 复杂曲面多轴数控加工非线性误差的产生原因和模型

(1)三轴数控加工。本文以球形刀具为研究对象,探究这种刀具在应用过程中产生误差的方式和误差大小。这种刀具产生的误差包括两个方面,一种为采用插补段内产生的误差,将其确命名为a1,另一种为转动误差,将其命名为a2,产生的总误差可表示为:。

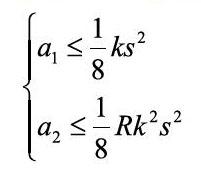

在数学模型的建设过程中,需要先定义曲面加工过程中包括的参数,刀具中心点位移的路径长度为L,终点和起点的转动角设置为θ/2,曲面弧长为s,则可以获得以下方程组:

对该方程组中的方程进行处理,可以得到以下结果:

k代表曲面进给方向上的法曲率,R为刀具半径,总误差可表示为:

(2)五轴数控加工。在五轴数控加工中,通常应用环形刀进行曲面加工产生的误差也包括两个方面,一方面为逼近曲面误差b1,另一方面为摆动误差b2,总误差为这两者的和值,在模型的建设过程中,直线逼近过程中产生的误差情况与三轴数控加工产生的误差情况相同,所以重点研究内容为系统加工中产生的摆动误差。模型建设过程如下:

摆动的误差为,其中刀中心连线与刀具接触点轨迹方程为:

方程中的两个θ值代表刀具移动末端和始端的偏移角度,其余参数表示为:

通过对上述方程的y进行求导,可以确定y的最大值,从而确定b2值,最终结果为:

β代表的意义为刀具与曲面接触的下方边与曲面切线间的夹角,将这两者相加即可得到数控加工中产生的总误差值。

2 复杂曲面多轴数控加工非线性误差的控制措施

(1)误差模型分析。在零件的复杂曲面加工过程中,直线逼近过程产生的误差量与刀具的种类没有关系,只由复杂曲面的参数决定,具体影响因素为曲面的法曲率,与该参数k成正比,同时与s的平方成正比[1]。

(2)直线逼近过程中的误差补偿。在直线逼近过程中,可以控制的参数为曲面弧长,当弧长角度很小时,可以将弧长应用该部分中的弦代替,弧长的弦为刀具运动的直线距离,可以将弧长s应用直线距离L进行代替,可以获得不等式:

在实际的零件加工过程中,会允许存在最大误差,可将该误差表示d,这两种误差的关系为,可以将该关系式与上述得到的不等式进行参数代换,则能够获得d、L和k之间的关系式。通过该关系式可以看出,在允许的最大误差d范围内,要降低直线逼近过程中产生的误差,最基本的方式为降低刀具运动的直线距离[2]。

(3)轉动过程产生的误差补偿。对于三轴和五轴数控加工来说,刀心的位置、触点位置都会对转动误差造成影响,所以要降低转动非线性误差,需要从刀心的位置、触点位置两个方面进行控制,具体的控制内容如下:1)刀心位置补偿方法。在复杂曲面的加工过程中,涉及凹曲面和凸曲面两种形式,凹曲面产生的误差要小于直线逼近过程产生的误差,所以在进行直线逼近误差补偿的过程中,也能够对转动误差进行一定程度上的补偿,所以对转动过程的非线性误差补偿将针对凸曲面。通过对建设的模型分析可以发现,当刀具半径与刀具在法线方向上的移动距离相近时,转动过程中产生的非线性误差值会大幅降低,所以在加工过程中,要使刀具半径与刀心到插补的间距相近,通常取。2)触点位置补偿方法。由触点位置造成的非线性误差为五轴数控加工过程产生,所以需要对触点位置进行合理确定。当加工的为凹曲面时,在加工过程中不会产生超差现象,不需要考虑触点位置,故而研究的对象为凸曲面。通过对建设的数学模型可以发现,在新的触点位置确定过程中,满足方程的情况下,触点造成的非线性误差能够被有效补偿。

3 结论

综上所述,在复杂曲面的多轴数控加工过程中,对于三轴和五轴数控加工模式需要分别采取不同的措施进行误差控制。在具体的误差控制中,针对直线逼近误差,都采用降低刀具移动距离的方法。对于转动误差,三轴加工模式为进行刀心位置补偿,五轴加工模式需要在此基础上,进行触点位置补偿。

参考文献:

[1]刘宏.复杂曲面多轴数控加工非线性误差理论分析及控制[J].组合机床与自动化加工技术,2003(12):68-70.

[2]王妮娜,张广鹏,宋开文,黄玉美.精密五轴联动机床非线性误差分析与后置处理[J].西安理工大学学报,2018,34(01):104-109+115.