列车制动下铁路斜拉桥梁轨动力相互作用研究

颜轶航,吴定俊,李 奇

(同济大学 土木工程学院,上海 200092)

为保证轨道结构的安全和稳定以及桥梁结构的安全、正常使用,在铁路桥梁设计时,通常需要对梁轨相互作用进行分析,分析内容包括温度、制动、挠曲、断轨等各项荷载引起的无缝线路轨道附加力[1],其中列车制动产生的附加力是梁轨相互作用研究中的一项重要内容。列车制动引起的梁轨相互作用问题本属动力范畴。对这一问题,不少学者采用静力方法进行研究,如卜一之[2]、曹雪琴和朱金龙[3]、曲村[4]等,并分析了制动力静力作用下梁轨纵向力的传递与分配规律。我国于2013年颁布施行的《铁路无缝线路设计规范》,也采用静力方法对桥上无缝线路制动附加力进行检算。然而,列车制动过程中,制动力是在不停变化的,在车速接近零时急速跃升,具有明显的动力作用特性[5-6]。因此,按动力方法分析制动力对轨道及桥梁结构的影响更为接近实际情况。从20世纪70年代起,国外学者如捷克的Fryba[7]、澳大利亚的Kishan和Traill-Nash[8]、英国的Krylov[9]、美国的Toth和德国的Ruge[10]、越南的Toan Xuan Nguyen和Duc Van Tran[11]等均对此进行了研究,提出了列车制动力作用下的梁轨相互作用计算方法。李宏年教授[12-14]在列车制动方面做了大量的研究工作,提出了以可靠度理论为基础的列车最大轨面制动力动态计算方法。

然而,上述对列车制动力下梁轨相互作用的动力分析主要是针对简支梁和连续梁桥,对于大跨度斜拉桥涉及较少。因此,采用静力方法对于大跨度斜拉桥的分析是否适用,相关的研究不多。

针对上述问题,本文以实际工程为背景,对主跨为468 m铁路斜拉桥建立了梁轨相互作用分析模型,采用动力计算方法研究列车制动力作用下梁轨纵向位移、钢轨制动附加力的分布特征,分析各种参数对梁轨动力响应的影响。

1 计算模型

1.1 梁轨相互作用模型

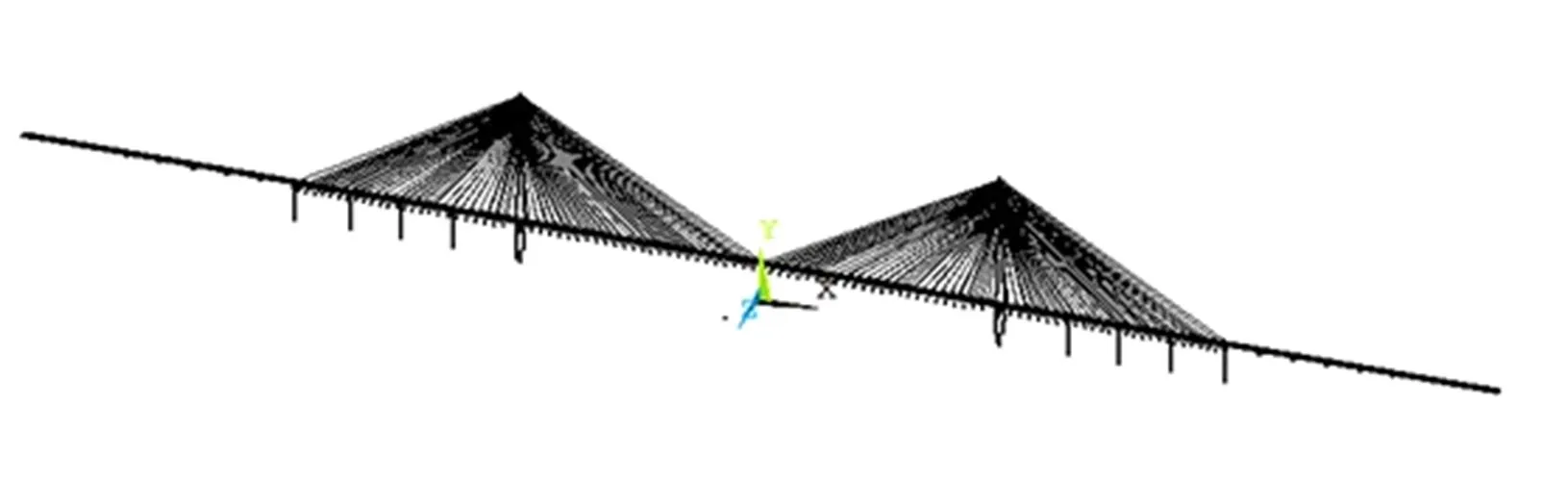

本文分析的斜拉桥的跨径布置为54.5 m+50 m+50 m+66 m+468 m+66 m+50 m+50 m+54.5 m,其边跨及部分中跨主梁采用预应力混凝土箱梁,主梁中跨中段采用钢箱梁,为半漂浮体系,塔梁结合部及各辅助墩处均不设纵向约束,总体布置如图1所示。

采用ANSYS软件建立的梁轨相互作用空间有限元模型如图2所示。主梁、主塔、桥墩、钢轨采用梁单元模拟。斜拉索采用空间杆单元模拟,将其设为只能承受拉力,不能承受压力的杆件,并采用Ernst公式修正弹性模量以考虑拉索的垂度效应。

图1 主桥总体布置(单位:m)

图2 梁轨相互作用模型示意图

扣件的竖向刚度采用线性弹簧单元模拟,线路纵向阻力采用非线性弹簧单元模拟。计算中假定不设钢轨伸缩调节装置。

为考虑相邻结构对主桥的影响,模型包含了斜拉桥主桥两侧的简支梁段以及路基段。研究表明,随着简支梁孔数的增加,伸缩、挠曲、制动作用下的最大钢轨力在5跨时已基本收敛[15],而UIC规范中建议的路基段钢轨长度为100 m[16]。因此,本文模型在主桥两侧考虑了100 m路基,再加5孔32 m简支梁。

无缝线路采用CHN60型钢轨,铺设Ⅲ型混凝土轨枕,每公里铺设1 667根,小阻力扣件选用弹条V型扣件。线路纵向阻力关系考虑竖向有载和无载2种情况,根据我国《铁路无缝线路设计规范》相关规定进行确定。梁轨相互作用有限元模型如图3所示。

图3 梁轨相互作用有限元模型

1.2 车辆制动力作用

国内外学者对于列车制动力做了较多理论及试验研究,列车在制动过程中,主要由轮轨之间的滑动和滚动摩擦产生制动力,即

F=μmg

(1)

式中:F为列车制动力;μ为轮轨摩擦系数,m为列车质量。

由此可以得到列车制动过程减、加速度a与轮轨摩擦系数之间的关系为

a=μg

(2)

由上述关系,参考实测C62型货车制动减、加速度变化曲线及数值模拟结果,得到列车制动力时程曲线。实际情况下的列车制动力为轮对作用处纵向集中作用力,为便于在模型中进行动力计算,将其转化为沿列车长度范围内作用的均布纵向荷载,初始速度为80 km·h-1时列车制动均布力随制动时间的变化曲线如图4所示。该列车制动时程曲线曾应用于武汉天兴洲公铁两用斜拉桥的车桥动力相互作用分析,分析所得的结果较为合理,因此本文研究的半漂浮体系斜拉桥采用该列车制动时程曲线进行计算。

图4 列车制动力时程曲线

列车采用30节C62型车辆编组,每节车辆长12.5 m,列车总长375 m,按图4制动力时程曲线作用于桥上钢轨,并分别考虑列车最终停车位置在跨中、左边跨塔梁结合处、右边跨端部及右边跨塔梁结合处4种作用工况。工况1、工况2、工况3及工况4的作用位置如图5所示。

图5 列车停车工况示意图

按上述4种加载工况,分别进行动力和静力的梁轨相互作用响应分析。其中,静力计算按列车制动停车瞬间的制动力峰值为8.32 kN·m-1进行加载,动力计算则按图4制动时程曲线施加不同时刻的制动力值。

2 计算结果

2.1 静力

对于工况1:停车位置在主跨跨中,静力计算得到的钢轨制动附加应力、钢轨及主梁纵向位移结果如图6所示,图中纵向坐标为零处对应斜拉桥主跨跨中位置。

从图6可以看出:制动力静力作用下钢轨和主梁的纵向位移分布曲线基本吻合,由于未考虑轨道伸缩调节装置的作用,梁轨相对位移在梁端处较大,在跨中附近大小为0.22 mm;钢轨制动附加应力峰值分别产生于斜拉桥左右两端,主跨区段和靠近主跨的边跨区段钢轨制动附加应力很小;静力作用下钢轨的纵向位移最大值为56.02 mm,主梁的纵向位移最大值为55.80 mm,钢轨制动附加应力峰值为75.22 MPa。

图6 梁轨响应静力分析结果

2.2 动力

采用Newmark-β积分方法进行动力计算,结构的1阶纵向自振频率取为0.331 Hz,积分步长取为0.05 s,材料阻尼系数混凝土取为0.05,钢轨及钢箱梁取为0.02。

动力计算时,考虑到桥上有载路段钢轨纵向位移阻力系数与无载时不同,所以对于每个积分步,首先计算得到列车在桥梁上所处的位置,将加载区段钢轨位移阻力系数取为有载位移阻力系数,其他区段取为无载位移阻力系数。在下一个积分步中重复上述步骤,直至计算时程结束。

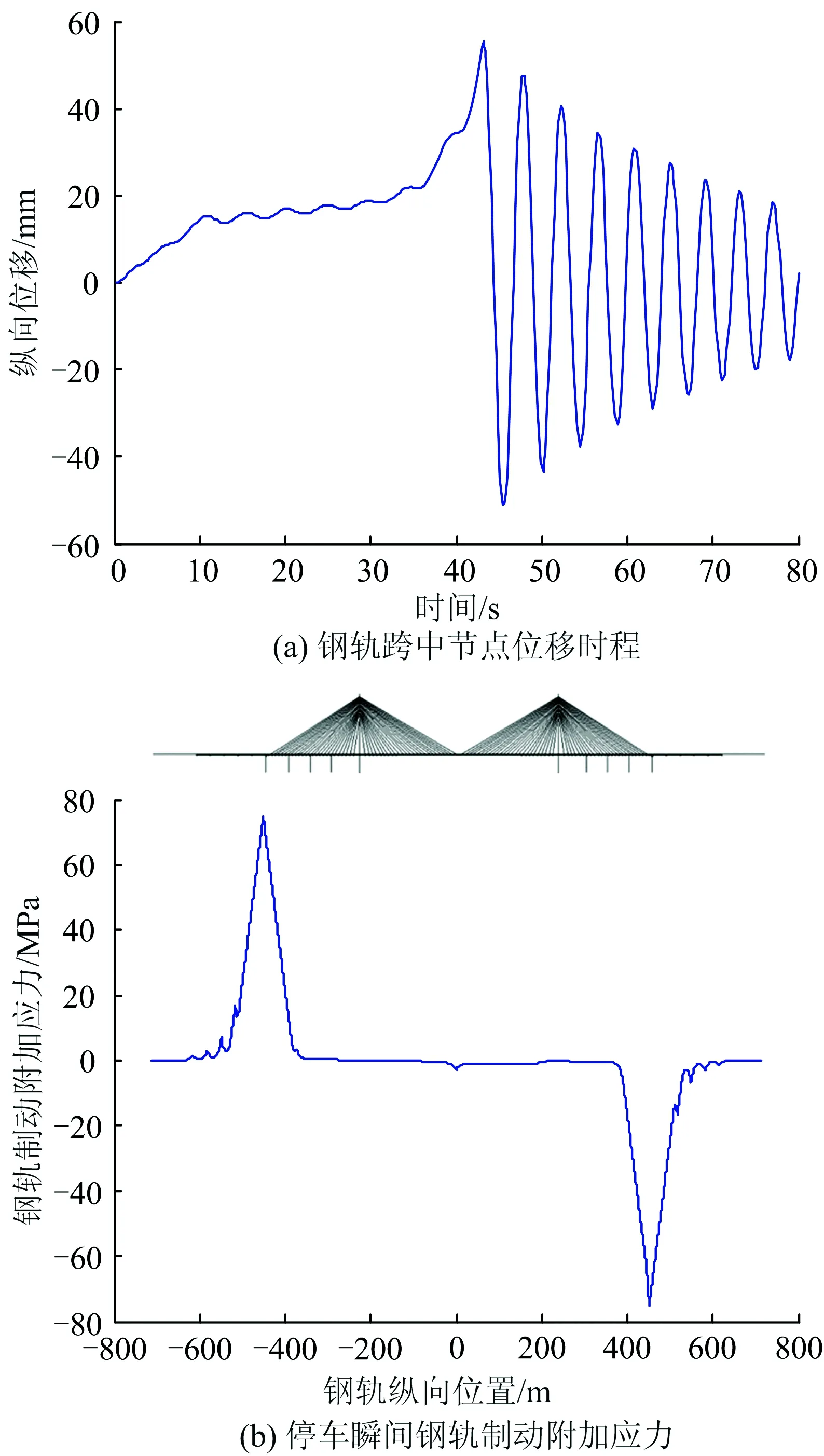

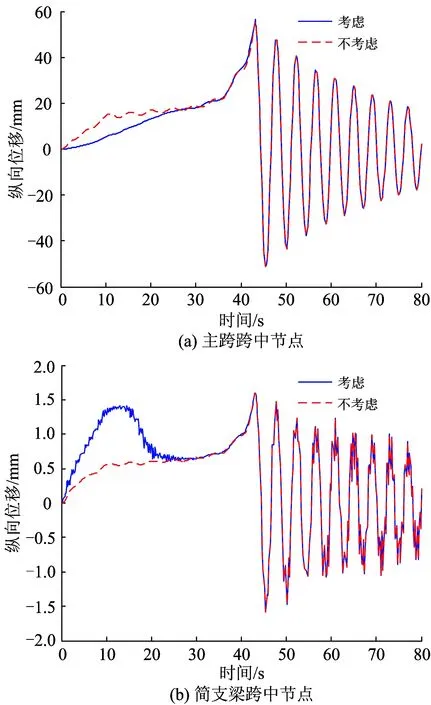

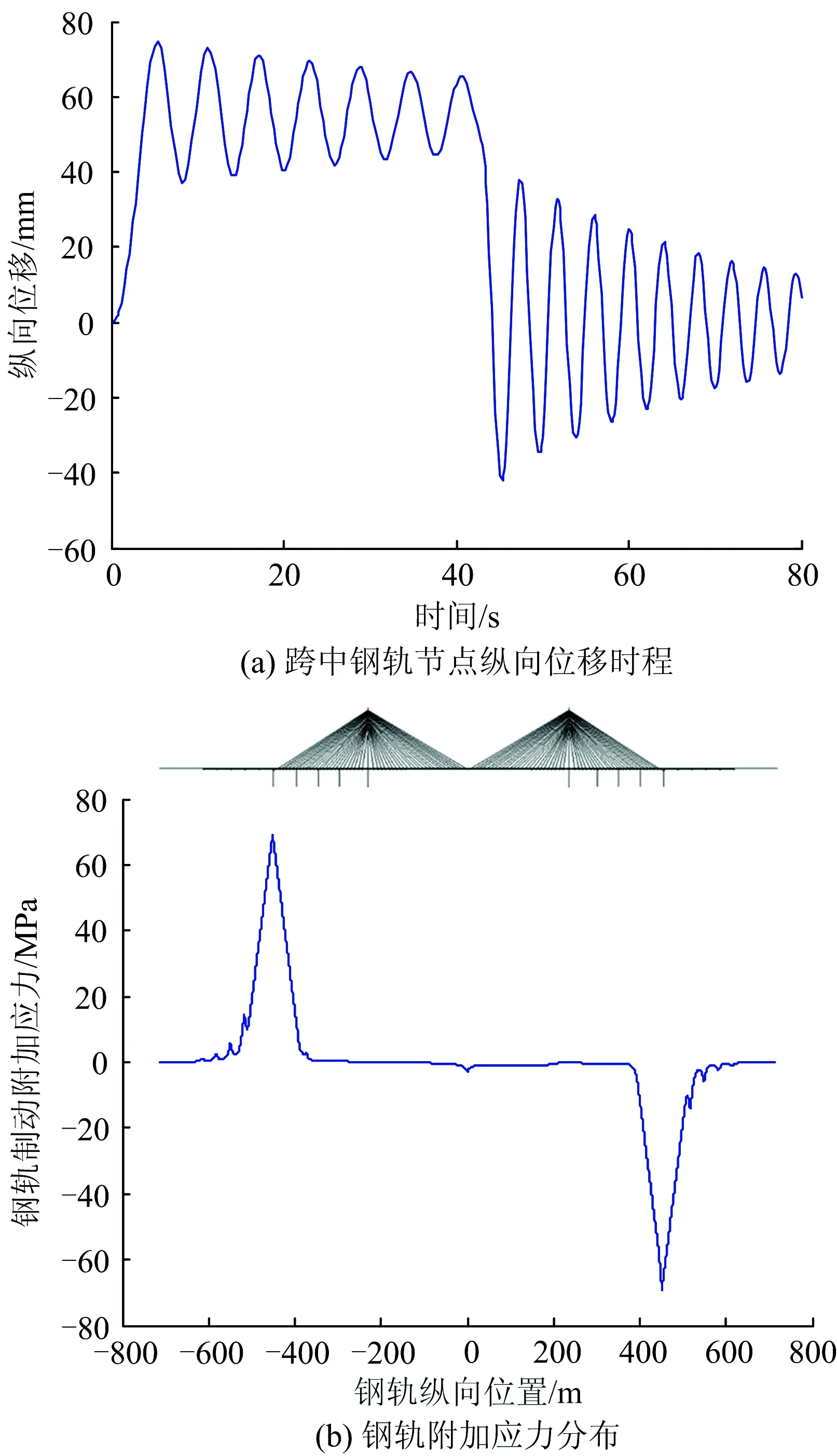

列车以初始速度80 km·h-1从左向右开始制动,按工况1,最终车头位置停在主跨跨中。在随时间变化的制动均布力作用下,动力计算得出的钢轨跨中节点纵向位移时程及停车瞬间的钢轨制动附加应力分布如图7所示。

从位移时程曲线可以看出,列车制动过程中,钢轨纵向位移与制动力变化规律基本保持一致,并在停车瞬间位移达到最大值约54.28 mm。列车停车后,钢轨纵向位移按简谐振动的规律逐渐衰减趋于零。钢轨制动附加应力在列车停车瞬间达到最大,其分布规律与静力计算一致,在最靠近斜拉桥的简支梁处达到峰值,分别为74.71和-74.70 MPa。

图7 梁轨响应动力分析结果

综合以上静、动力计算结果,如果定义动力放大系数为

(3)

(4)

式中:Dd和Df分别为钢轨纵向位移和钢轨制动附加力的动力放大系数;udy和σdy分别为动力计算得到的钢轨纵向位移和钢轨制动附加力的最大值,ust和σst分别为静力计算得到的钢轨纵向位移和钢轨制动附加力的最大值。

以不同工况静力计算得到的ust和σst计算结果的最大值为工况1,以此来与按列车制动时程曲线(图4)加载得到的动力计算最大值udy和σdy进行比较。得到钢轨纵向位移及制动附加应力的动力放大系数分别为0.969及0.993,均小于1。由此得出结论,斜拉桥结构在列车制动力作用下,静力分析和动力分析得到的钢轨附加应力最大量值差别不明显,这与文献[17]针对高速铁路多跨简支梁桥计算得到的结论一致。

3 影响因素

3.1 制动停车位置

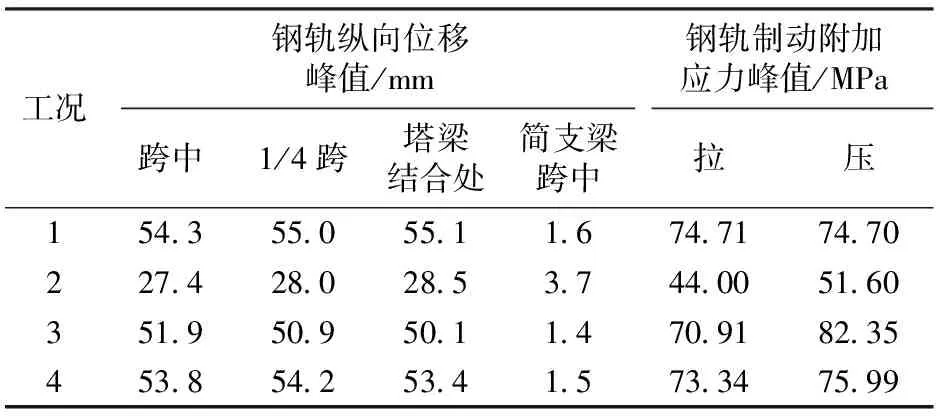

为考察停车位置对结构制动响应的影响,按图4的4种工况进行动力计算,结果见表1。

表1 不同停车工况动力计算结果

从计算结果对比可以看出,除工况2列车停车位置在左跨塔梁结合处外(此时列车尚未完全驶入斜拉桥主桥),其余3种工况的钢轨纵向位移峰值及制动附加应力峰值均差别不大。

工况1的钢轨纵向位移及制动附加应力峰值要稍大于工况3和工况4,工况3出现较大的制动附加压应力,可认为列车停车位置在斜拉桥主跨跨中时为列车制动力作用下的最不利工况。

3.2 列车制动距离

列车在制动过程中,制动初速度只影响减速到零所耗费的时间以及制动过程列车行走的距离,而不会影响到制动力峰值的大小[18]。一般普通货物列车的制动距离可接近1 000 m[19],制动力在桥上钢轨的作用位置不断改变。下面对列车制动过程行走距离(制动距离)和制动时的初速度对梁、轨的动力响应的影响进行分析。

取列车最终停车位置在主跨跨中的工况1进行计算分析,列车制动前的速度为80 km·h-1,计算的考虑和不考虑制动行程距离(制动力一直作用在停车位置处)时的钢轨各关键点纵向位移时程曲线,如图8所示。

从图8可以看出:除简支梁跨中节点考虑制动距离后曲线在前25 s有较大波动外,二者的纵向位移时程曲线吻合较好;考虑制动距离之后,制动过程纵向位移峰值同样出现在停车瞬间附近,计算结果与不考虑制动距离的简化计算基本一致。其余工况的计算结果均得到了相同的结论。

图8 考虑与不考虑制动距离时各点纵向位移时程曲线

对于列车以不同初始速度制动的情况,同样假设作用于结构上的钢轨制动力大小保持不变,得到的跨中钢轨纵向位移及钢轨制动附加应力峰值见表2。由表2可以看出,制动初速度对结构的动力响应峰值几乎没有影响。

表2 不同初始速度动力计算结果

注:*即不考虑制动距离。

综合以上结论可以得到,在动力计算中,列车制动距离对钢轨纵向位移及制动附加应力的结果影响不大。

3.3 斜拉桥墩梁连接方式

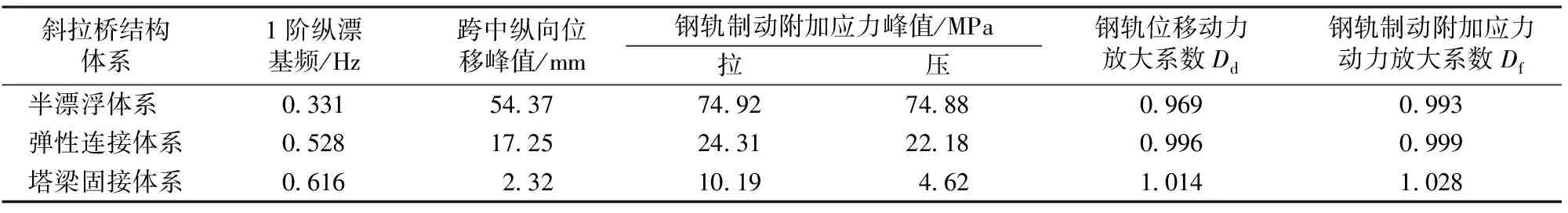

大跨斜拉桥塔梁之间的连接方式影响了斜拉桥的结构体系,对结构纵桥向承受荷载时的静力、动力性能有很大的影响。常见的斜拉桥墩梁连接有半漂浮体系、塔梁弹性连接体系、塔梁固接体系等,本文进行以上3种连接在制动力作用下的梁轨动力响应分析,其中弹性连接按每个桥塔的塔梁间分别设置刚度为5×105kN·m-1的纵向线性弹簧进行考虑,计算结果见表3。

从表3可以看出:斜拉桥墩梁连接方式的改变对纵向制动力作用下的梁轨相互作用有较大的影响,体系纵向刚度越大,按照刚度分配原则,分配到梁上的制动力相应越大,使得钢轨位移及附加应力的峰值变小;另一方面,由于桥梁结构对钢轨的约束作用更强,钢轨位移及附加应力的动力放大系数变大,结构的动力效应更显著。

表3 不同结构体系动力计算结果

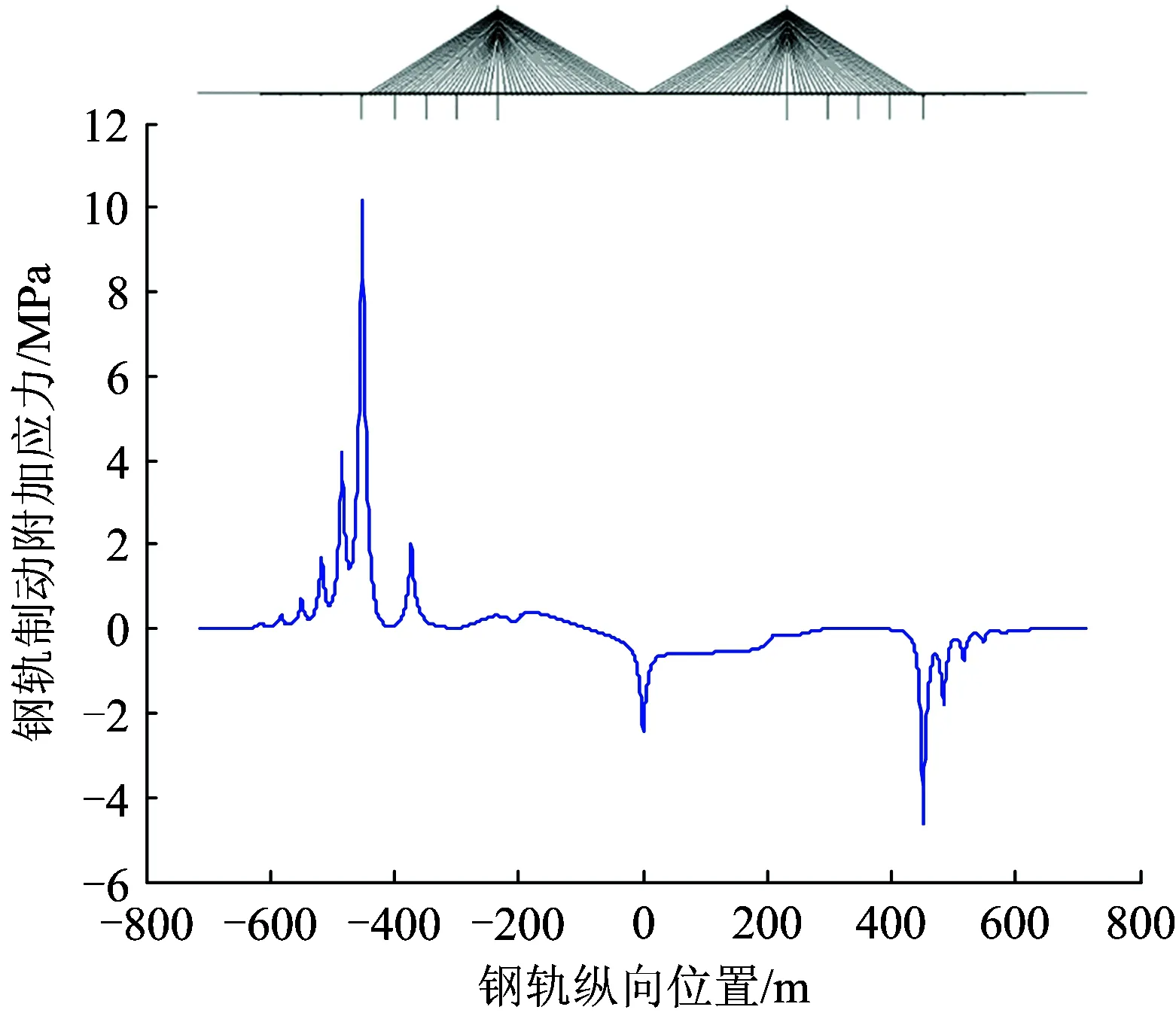

图9为塔梁固接体系钢轨附加应力沿纵桥向的分布情况。结合图6所示半漂浮体系钢轨附加应力的分布可知,塔梁固接体系的钢轨制动附加力峰值同样出现在斜拉桥两端,但与半漂浮体系相比,在塔梁固接处也有附加应力次峰值出现,说明结构体系的改变会影响钢轨制动附加力的分布状态。

3.4 列车启动过程

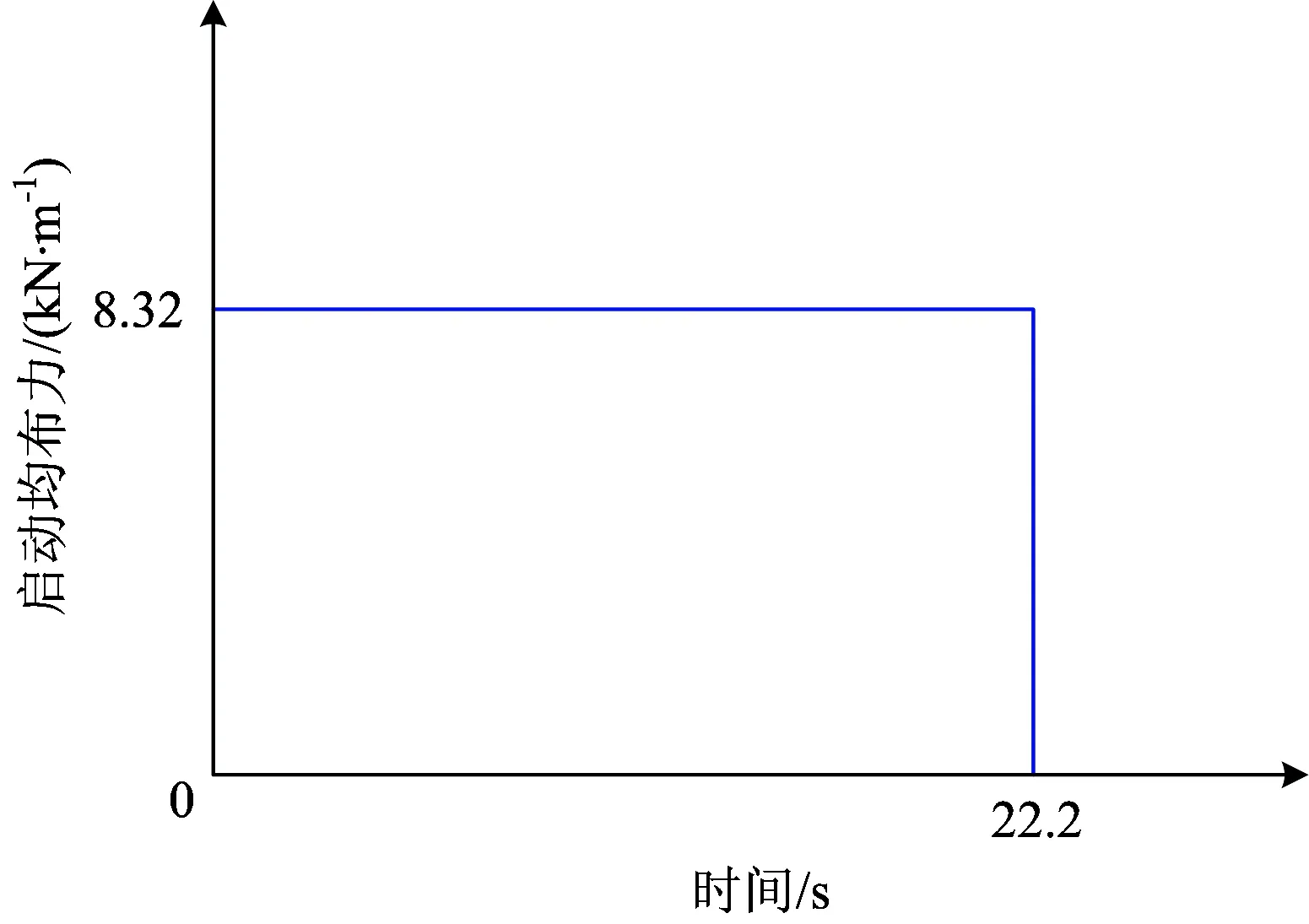

相比于列车制动,列车启动过程对钢轨的纵向作用力具有明显不同的特点。假设列车从跨中位置匀加速启动,列车启动纵向力时程基本可按矩形荷载作用考虑,启动加速度取为1 m·s-2。列车从静止状态启动加速至80 km·h-1的过程中,对钢轨的纵向作用均布荷载为8.32 kN·m-1,如图10所示。启动过程钢轨跨中节点的纵向位移时程曲线及最大瞬时的钢轨附加应力分布如图11所示。

从图11可以看出:在矩形荷载作用下,前40 s时间内,位移曲线在偏离静止平衡位置处振荡衰减,列车驶离桥梁结构后则回复至平衡位置振荡衰减至零;钢轨跨中处振荡的纵向位移最大值为74.89 mm,列车启动过程钢轨附加应力分布规律则与列车制动过程一致,最大瞬时峰值分别为69.31和-69.16 MPa。相比于制动过程,列车启动过程的钢轨纵向位移较大,但钢轨附加力峰值较小。

图9 塔梁固接体系钢轨附加应力分布

图10 启动作用力时程曲线

4 结 论

(1)列车在桥上制动过程中,钢轨纵向位移及制动附加应力的动力放大系数分别为0.969及0.993,均小于1,斜拉桥结构在列车制动力作用下按静、动力分析钢轨变形和应力差别不明显。在实际工程应用中可按静力方法分析制动作用下的梁轨相互作用问题。

(2)列车制动力作用下,钢轨制动附加力分布与斜拉桥的墩梁连接形式有关,对于半漂浮体系,其峰值出现在斜拉桥两端,对于塔梁固接体系,除在斜拉桥两端出现峰值外,在塔梁固接处也有制动附加力次峰值出现。

图11 匀加速启动计算结果

(3)列车停车位置在斜拉桥主跨跨中时为列车制动力作用下的最不利工况,列车制动距离和制动时初速度对钢轨纵向位移及制动附加应力的动力计算结果影响不大。

(4)斜拉桥结构体系的改变对纵向制动力作用下的结构动力性能有较大的影响,体系纵向刚度越大,钢轨位移及附加应力的峰值越小,动力效应增大。

(5)列车启动过程对钢轨的纵向作用力与制动相比具有明显不同的特点,但不改变钢轨附加应力沿纵向的分布规律。相比于制动过程,列车启动过程引起的钢轨纵向位移较大,但钢轨附加应力较小。