家电用PC/AS/丙烯酸合金材料研究

周 刚 莫荣强

(四川长虹智能制造技术有限公司 绵阳 621000)

引言

聚碳酸酯树脂(即PC树脂)具有优良的抗冲击强度及优异的机械、热、电综合性能,广泛应用于汽车、航空航天、电子电器、工程建筑等领域,成为应用最广的五大工程塑料之一。尽管聚碳酸酯具有很多优点,但同时也有比较明显的缺点,聚碳酸酯原料成本高、缺口冲击强度的厚度依赖性、耐化学稳定性、耐擦划性不足、加工流动性差、易应力开裂等[1],这些不足使得聚碳酸酯的应用受到很大的限制。

为了改善以上聚碳酸酯性能的缺陷,使其具有更加广泛的应用,现有技术常采用将聚碳酸酯树脂与其它聚合物进行共混制备聚碳酸酯合金材料,以弥补聚碳酸酯树脂性能的不足。诸如,在众多的聚碳酸酯复合材料中,PC/ABS复合材料应用最广。PC/ABS 复合材料既ABS材料的良好的成型流动性,又具有 PC 材料的较高的热变形温度[2~3]。由于ABS(即丙烯腈-丁二烯-苯乙烯塑料)是应用最广的非通用塑料之一,具有优良的抗冲击性、耐热性、耐低温性、耐化学性、易合成加工等性能,共混物中的两种组分提供了性能上的互补,使得复合物同时具有PC树脂的高抗冲击、抗热变能力和ABS优良的化学稳定性、易加工、低成本等优点。近年来,PC/ABS合金的研究重点转向高韧性,而往往在提高材料冲击强度的同时,材料的拉伸强度下降明显[4~6]。 此外,由于ABS中的橡胶相为聚丁二烯橡胶,具有不饱和双键,易老化,因而ABS的耐候性较差。

为改善ABS材料的耐候性,经过不断研究开发出了ASA树脂,PC/ASA复合材料冲击性能好,耐应力开裂,市场前景广阔[7],PC/ASA复合材料逐渐在取代现有的PC /ABS合金材料市场[8],由于ASA树脂采用聚丙烯酸丁酯橡胶代替了ABS树脂中的聚丁二烯橡胶,使得ASA树脂的耐候性较ABS树脂大幅提升。将PC树脂与ASA树脂混合制备的合金材料具有优异的耐候性特点。诸如中国专利文献CN 102030976A公开了一种PC/ASA合金材料及其制备方法,具体公开了所述PC/ASA合金材料由下述重量份数的组分组成:聚碳酸酯25~80份、丙烯腈-苯乙烯-丙烯酸酯三元共聚物3~18份、有机硅-聚碳酸酯嵌段共聚物5~25份、丙烯腈-苯乙烯共聚物1~10份。

上述技术中,通过以聚碳酸酯和丙烯腈-苯乙烯-丙烯酸酯三元共聚物为树脂基体,通过添加有机硅-聚碳酸酯嵌段共聚物,有效降低了树脂基体的内应力,增加了PC/ASA合金材料的韧性;丙烯腈-苯乙烯共聚物有效使各组分分子间发生作用,从而使得各组分相互结合,形成结构稳定的PC/ASA合金材料。然而,上述技术中由于PC/ASA树脂基体中的ASA材料着色相对困难,将上述技术中制备得到的PC/ASA合金用于电子电器、汽车、工程建筑等领域时,由于上述领域的产品对美感要求较高,常常需要对产品进行着色,由于ASA存在不易着色的问题,这样会导致PC/ASA合金在上述领域中使用受限。

本研究的PC/AS/丙烯酸树脂合金材料,通过采用AS树脂和丙烯酸树脂,代替现有技术中的ASA树脂与所述PC树脂复合,制备得到的PC/AS/丙烯酸树脂合金材料既具有PC/ASA合金材料具有的高耐候性,又具有PC/ABS合金材料具有的良好着色性。

1 实验部分

1.1 主要原料

聚碳酸酯(PC):热变形温度为110~150 ℃,出光兴产株式会社;AS: 热变形温度为80~105 ℃,奇美实业股份有限公司;丙烯酸树脂:核壳结构的全丙烯酸脂类,美国陶氏;相容剂:核壳结构相容增韧剂,核是丁二烯一—苯乙烯(Tg<-70 ℃)橡胶,外壳是聚甲基丙烯酸甲酯(硬壳),广州合诚化学有限公司;ABS: 70~90 ℃,加工温度220~260 ℃,LG化学企业有限公司;ASA: 奇美实业股份有限公司;微纳硅酸盐矿粉,深圳联合鑫科技有限公司;纳米硫酸盐矿粉,自贡泓桥纳米材料有限公司;微纳钛酸酯矿粉,天辰化工;流动改性剂,UMG ABS 株式会社;主抗氧剂1010,巴斯夫股份公司;亚磷酸脂类抗氧剂168,辅助抗氧剂,巴斯夫股份公司。

1.2 主要设备及仪器

双螺杆挤出机组:SHJ-36,南京杰恩特;水冷拉条造粒机组,HKY20,南京凯友橡塑机械;注塑成型机,HDX50,宁波市海达塑料机械有限公司;高速混合机:ZHVM-100,中恒机械;熔体流动速率仪,XNR-400AM,承德宝辉试验机制造有限责任公司;微机控制万能试验机,RGM-3010,深圳市瑞格尔仪器有限公司;液晶显示组合式冲击试验机,XJJY-50Z,承德鑫马测试一起有限公司;箱式干燥机,GZ120,上海环球机械有限公司;精密色差仪,HP-200,深圳市汉谱科仪有限公司。

1.3 材料配方与试样制备

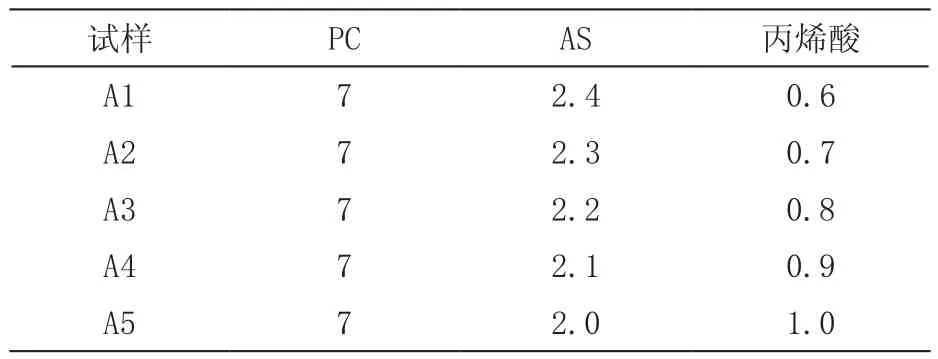

实验前,将原料80~120 ℃的温度下干燥4~6 h[9],按照表1中的配方比例,准确称取各物料,混匀,熔融,挤出,造粒,制得本色PC/AS/丙烯酸树脂合金材料。

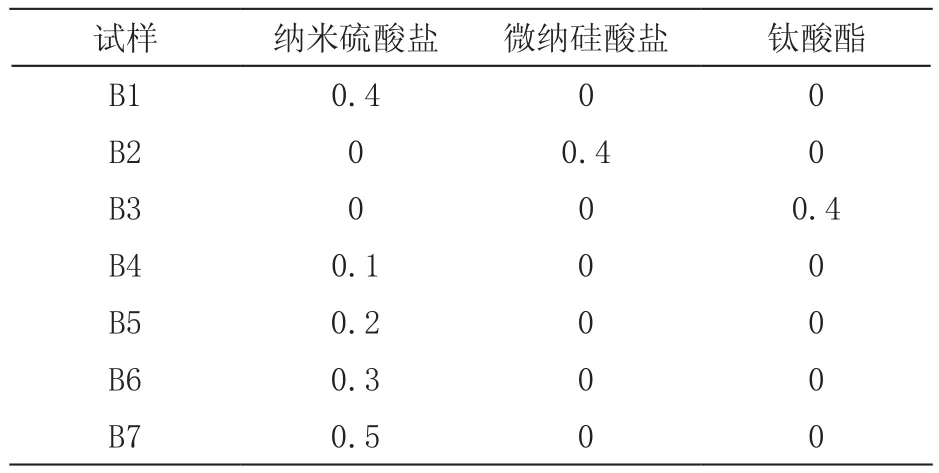

以配方A3制得的本色材料为基材、标准板颜色为目标色,调色,并制备色母,命名为色母1。按照表2的配方比例,准确称取物料,混匀,熔融共混、造粒制得钢琴黑PC/AS/丙烯酸合金材料。

挤出温度:第一区到第七区依次是190 ℃,225 ℃,245 ℃,245 ℃,245 ℃,245 ℃,230 ℃, 机头温度240 ℃。材料在90 ℃烘干5 h,制备测试样条及色板,注塑成型温度:分别是:240 ℃,260 ℃,260 ℃。

表1 本色PC/AS/丙烯酸树脂合金材料配方1(单位:Kg)

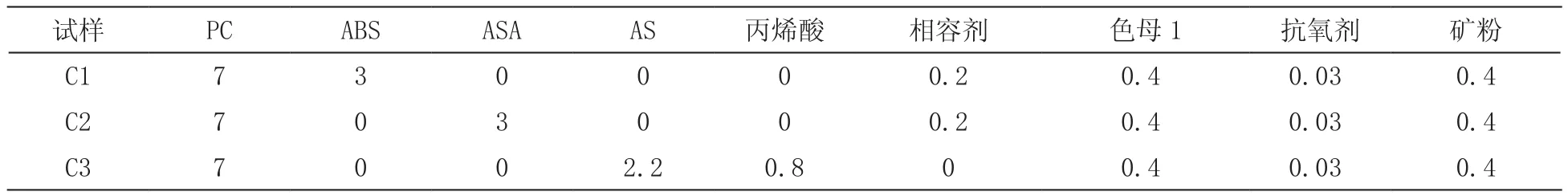

按照表3的配方,准确称取物料,混匀,熔融共挤出、造粒制得3种合金材料。

挤出温度:第一区到第七区依次是190 ℃,225 ℃,245 ℃,245 ℃,245 ℃,245 ℃,230 ℃, 机头温度240 ℃。材料在90 ℃烘干5 h,制备测试样条及色板,注塑成型温度:分别是:240 ℃,260 ℃,260 ℃。

1.4 测试与表征

拉伸强度的制样和测试按照GB/T 1040.2-2006,弯曲强度的制样和测试按GB/T 9341,熔体质量流动速率(MFR)的测试参照GB/T 3682-2000,悬臂梁冲击强度的制样和测试参照GB/T 1843-2008。样条在温度(23±5)℃,相对湿度50 %±10 %,放置24 h后进行性能测试。

2 结果与讨论

2.1 不同PC、AS和丙烯酸配比时,合金材料的成型加工性及力学性能比较

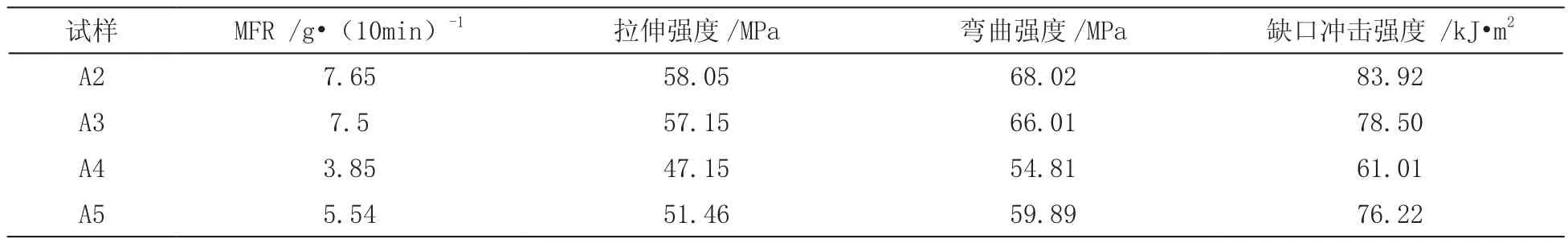

配方A1在熔融共混挤出时,料条易断,牵引不起条;A2勉强可以牵条,加工性能稍好,但是仍有时而断条的现象;A3~A5,能够正常牵条。对A2~A5进行性能测试,结果如表4。

熔体流动速率的测试条件为250 ℃,2.16 Kg,根据测试结果可以看出,随着丙烯酸树脂含量的变化,材料的熔体流动速率呈现一定的变化趋势,丙烯酸树脂含量较低时,含量增加,材料的熔体流动性能降低,熔体黏度变大,当丙烯酸含量为9 %时,材料的流动性最低,再增加丙烯酸的含量,材料的流动性会增加。

从表4可以看出:

1)随着丙烯酸含量的增加,材料的拉伸强度呈现一定规律性的变化,A2~A4的拉伸强度依次降低,当丙烯酸含量达到9 %时,材料的拉伸强度最低,再增加丙烯酸的含量,材料的拉伸强度会增加。

2)随着丙烯酸含量的增加,材料的弯曲强度与材料的拉伸强度变化规律一致,即A2~A4的弯曲强度依次降低,当丙烯酸含量达到9 %时,材料的弯曲强度最低,再增加丙烯酸的含量,材料的弯曲强度会增加。

表2 PC/AS/丙烯酸树脂合金材料配方21)(单位:Kg)

表3 3种合金材料配方(单位:Kg)

表4 不同PC、AS和丙烯酸配比时,合金材料的熔体流动速率及力学性能

3)随着丙烯酸含量的增加,材料的缺口冲击强度也呈现一定规律性的变化,即A2~A4的缺口冲击强度依次降低,当丙烯酸含量达到9 %时,材料的缺口冲击强度最低,再增加丙烯酸的含量,材料的缺口冲击强度会增加。

丙烯酸含量增加,材料成本增加, A2材料的拉条性能相对较差,偶尔会出现断条现象。综上,A3的性能满足客户的技术指标,并且材料的成本合理,因此,以A3的原料为基础,添加不同矿粉后材料的表面光泽度进行研究。

2.2 PC/AS/丙烯酸合金材料表面光泽度研究

按照B1~B7进行试验,将试验所得样品注塑成小样板,进行外观光泽度比较,结果为:B1,B2,B3材料的表面光泽度对比结果,B2≥B1>B3。由结果可知,当矿粉的添加量一定时,矿粉的粒径越细,材料的表面光泽度越好。B2略好于B1,但相差不大,综合材料成本考虑,选择B1配方。B1,B4,B5,B6,B7的表面光泽的对比结果:B7≥B1>B6>B5>B4。由结果可知,当添加同一种矿粉,矿粉含量增加时,材料的表面光泽度依次上升,当达到一定含量时,材料的表面光泽度变化不大,B7略好于B1,综合材料成本考虑,选择B1配方。综上,材料选择B1配方。

2.3 3种合金材料颜色对比

按照表3配方进行试验,将制备的粒料烘干,注塑成型,并进行色差测试,测试结果如表5。

L,a,b是代表物体颜色的色度值。其中L:代表明暗度(黑白),值越大表示颜色越浅;a:代表红绿色;b代表黄蓝色。△E是总色差,等于;其中△L:如果是正值,说明样品比标准板偏亮;如果是负值,说明偏暗;△a:如果仪器显示是正值,说明样板比标准偏红,如果负值,说明偏绿;△b:如果是正值,说明样板比标准偏黄,如果负值,说明偏蓝。测试结果表明C3的配方体系的颜色优于C2 PC/ASA配方体系,也略优于C1 PC/ABS配方体系,更接近客户对材料的外观要求。此外,C3配方体系较C1 PC/ABS体系,具有更高的耐候性。综上,材料选择C3配方体系。

2.4 材料应用

根据以上的研究结果,按照C3的配方,根据客户提供的标准色板微调色母,制备出颜色目视效果一致,表面光泽度更好,力学性能满足目标客户要求的钢琴黑PC/AS/丙烯酸合金材料。该系列钢琴黑PC/AS/丙烯酸合金材料已应用于家电产品,如图1所示,得到了客户的认可。

3 结论

1)丙烯酸的含量不同,合金材料的成型加工性能也不相同,当丙烯酸的含量≤6 %时无法牵条,当丙烯酸的含量为7 %时,合金材料可以勉强挤出,偶尔会断条。当丙烯酸的含量≥8 %时,材料可以正常挤出。与此相应的是材料的熔体流动速率呈一定的规律变化,丙烯酸树脂含量较低时,含量增加,材料的熔体流动性能降低,熔体黏度变大,当丙烯酸含量为9 %时,材料的流动性最低,再增加丙烯酸的含量,材料的流动性会增加。

2)材料的拉伸强度、弯曲强度和缺口冲击强度随着丙烯酸含量的变化也呈一定的变化规律。随着丙烯酸含量的增加,材料的拉伸强度依次降低,当丙烯酸含量达到9 %时,材料的拉伸强度最低,再增加丙烯酸的含量,材料的拉伸强度会增加;随着丙烯酸含量的增加,材料的弯曲强度也呈现一定规律性的变化,弯曲强度在丙烯酸含量为7 %,8 %,9 %时依次降低,当丙烯酸含量达到9 %时,材料的拉伸强度最低,再增加丙烯酸的含量,材料的拉伸强度会增加;材料的缺口冲击强度也在丙烯酸含量为7 %,8 %,9 %时依次降低,当丙烯酸含量达到9 %时,材料的缺口冲击强度最低,再增加丙烯酸的含量,材料的缺口冲击强度会增加。

表5 3种合金材料色差测试结果

图1 钢琴黑PC/AS/丙烯酸合金材料

3)添加矿粉可以增加合金材料的表面光泽度,当添加量一定时,矿粉的粒径越细,材料的表面光泽度越好;当添加同一种矿粉时,随着矿粉含量的增加,材料的表面光泽度增加,当矿粉含量达到4 %时,再增加矿粉含量,材料的表面光泽度增加便不再明显。

4)制备的PC/AS/丙烯酸合金材料较PC/ABS材料具有更高的耐候性,较PC/ASA材料具有更好的着色性,具有高硬度、耐擦划、高耐候性钢琴黑效果。