K-means阈值算法下数控车床功率监控系统的研究

韩廷超 仇 健 葛任鹏 李 帅

(沈阳机床(集团)有限责任公司高档数控机床国家重点实验室,辽宁沈阳110142)

数控技术的迅速发展为数控机床的智能制造、网络化生产等自动化制造模式提供了便捷服务,同时对数控加工的可靠性、安全性等提出更高的要求,如何降低设备故障率成为数控设备生产企业面临的难题[1]。

数控机床加工状态监控可以保证机床持续高效、安全运行,优化加工工艺参数,提高加工质量。因此,机床状态监控受到越来越广泛的关注。

机床加工状态监控主要监测机床加工过程中的电流、功率[2]、切削力、温度、转矩等信号,评估机床运行状态,优化加工工艺和预测机床故障。机床功率可以监控机床的运行状态,监测机床加工过程,故障预测与分析[3]。刘飞等[4]提出利用机床主传动系统功率监控大工件加工状态的方法。Vijayaraghavan[5]提出通过主轴输入功率监测机床能耗与加工状态的方法。上述方法主要关注机床主轴输入功率的监控,无法实现动态监控。

本文通过监控主轴输出功率的方法实现对机床加工状态的实时监控。在搭建数控车床主轴输出功率监测系统的条件下,利用K-means聚类算法[6-7]预测不同加工参数下的机床功率阈值,利用LabView监控平台实现对机床加工状态的功率监控。

1 数控车床主轴功率监控

1.1 数控车床主轴功率监控原理

机床加工过程中能量信息的变化是切削加工状态的综合反映[8]。机床能效监控一直作为判断机床实时工况的重要手段。通过监测主轴输入功率,经过一系列算法的计算后得到切削功率,进而对其实时监测,掌握机床加工状态,监控流程图如图1所示。

首先通过实验获取不同加工条件下的主轴功率以及不同主轴转速下的空载功率,形成主轴转速、进给速度、切削量等与主轴功率相对应的矩阵[9]。借助K-means聚类算法计算功率监控阈值,形成加工参数对应的切削功率聚类中心。在机床加工时,将采集到的主轴功率信号,经过处理后,去除机床空载功率,把得到的切削功率信号与加入安全系数的切削功率监控值比较,若大于监控值则报警。

1.2 切削功率阈值算法

监控指标阈值是判断监控目标对象状态是否正常的关键因素。依靠个人经验的恒阈值监控会因加工条件的变化而导致误判。K-means聚类算法通过迭代对监控指标值进行数据离散化,将每组数据划分到不同的组别,不断调整计算后得到聚类中心。

研究通过功率传感器获取不同加工参数下的切削功率、主轴输出功率和空载功率,如表1所示。运用Matlab的K-means算法将试验获取的不同参数划分至不同聚类中心点中,并将其加入安全系数后得到切削功率监控阈值。聚类法聚类中心数目K值的选取方式为贪婪准则法,获取最优解。聚类中心的计算采用迭代方式,将切削功率值相似的切削参数归结为同一聚类中心,如图2所示。

表1 不同加工参数下的主轴功率及切削功率

1.3 监控系统建立

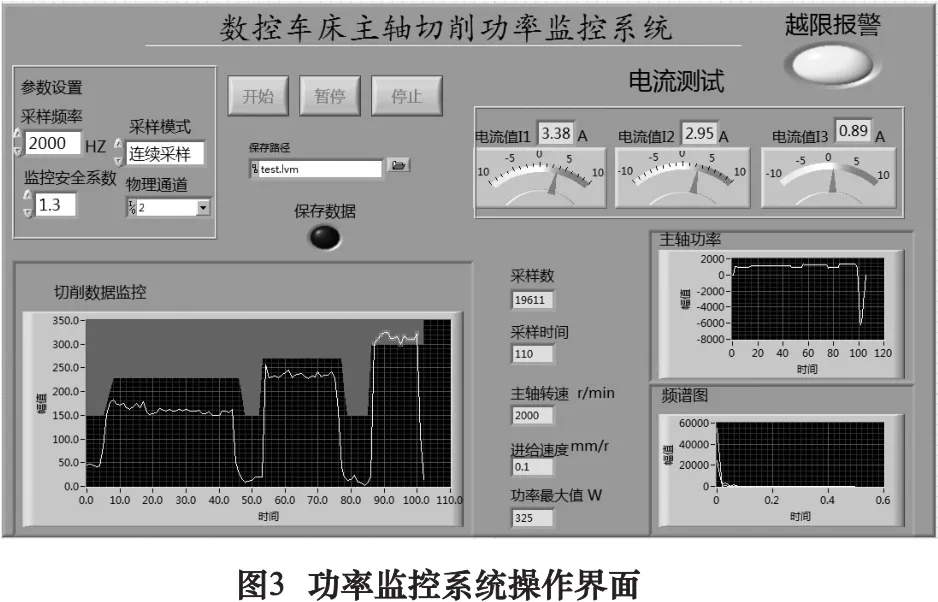

数控车床主轴切削功率监控系统采用LabView软件程序编写,实现功率信号的采集、分析处理。其前面板如图3所示,主要包括:采样频率和采样通道的选定,监控安全系数的设定,监测信号的数据存储,主轴电动机三相电流的实时显示,采样数、采样时间、主轴转速、进给速度以及功率最大值的实时显示,切削功率的监控值显示,主轴功率输出的实时显示,切削功率频谱的显示,越限报警提示。

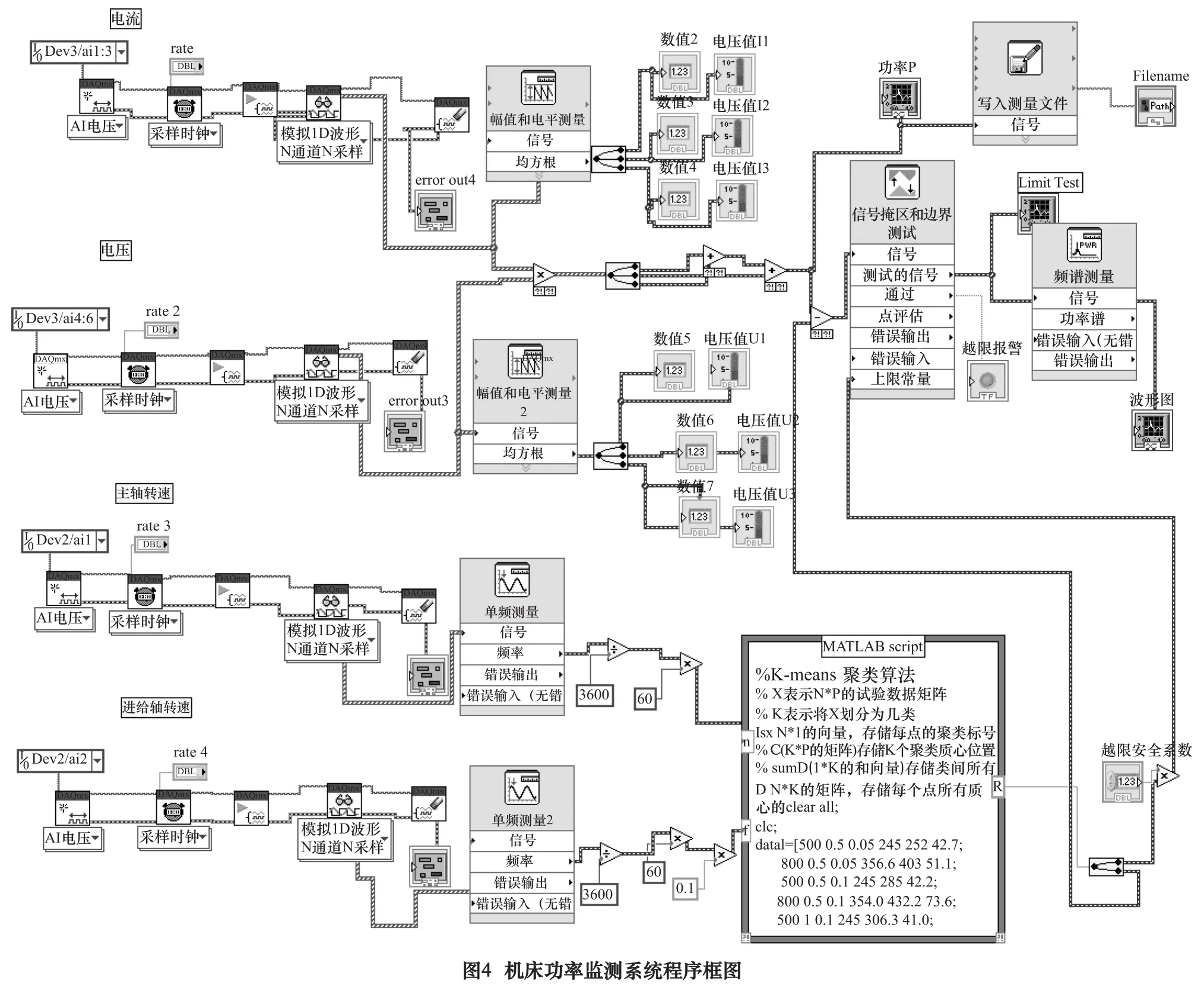

机床功率监控系统的数据采集、分析处理和信号显示的程序图如图4所示。先从设备上读取主轴的电流值和电压值,经过滤波器滤波后经过计算后得到主轴功率输出值,除去空载功率即可得到切削功率。通过主轴和进给轴转速检测程序得到主轴转速和进给速度参数,将得到的切削参数作为输入量输入至K-means聚类算法得出切削功率监控系统的上限值,将切削功率计算值和监控上限值比较,当切削功率超过监控上限值即发出报警。

2 监控结果分析

机床功率监控平台能够保证监测机床加工状态准确性的关键因素之一就是功率阈值的可靠性。此监控平台的功率阈值来源于K-means聚类分析后对不同加工参数下切削功率的预测值。如图5和图6所示为不同转速下的切削功率和机床空载功率的测量值与预测值分布图,每个转速下进行5次功率值预测。从分布图可以看出预测值与实际值最大不超过20%,主要是由于空载功率的取值是在机床未切削工件的情况下获取的,存在一定的差异。可以通过安全系数的设置避免预测误差产生的误报警。

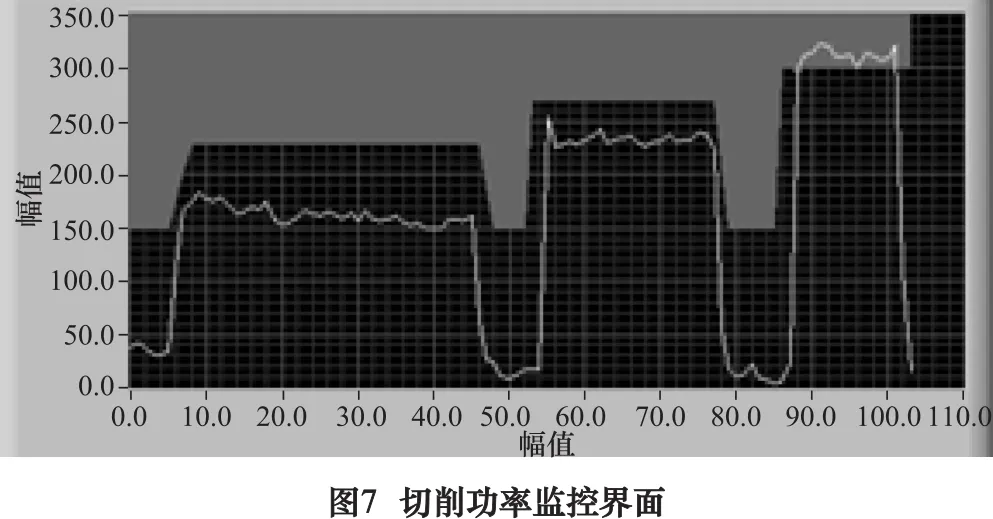

切削功率监控界面如图7所示,为不同进给速度下的切削功率曲线,随着进给速度的提升切削功率不断增加,K-means算法会改变聚类中心点,监控阈值相应改变,当达到一定速度时会超过切削功率监控阈值,此时即会发出警报。

3 结语

本文基于LabView和Matlab联合编程建立数控车床功率监控平台,利用 LabView的信号处理与Matlab的K-means算法能够适应不同加工参数下的机床加工状态监控。经试验研究得出如下结论:

(1)切削功率监控系统能够实时监测机床的切削状态,及时发现设备故障,为加工参数的设定提供参考依据。

(2)K-means聚类算法能够有效划分各切削功率梯度,提高监控效率及准确性。K-means算法作为机床切削功率监测的一种解决方案需要足够量的数据支持以满足监控的准确性。

(3)K-means算法一般需要事先给定K值,初始中心的选择的随机性都会引起机床切削功率监控阈值中心的不稳定。有效选取功率样本值以及选定代表性强的K值都可以提高聚类结果的准确性和稳定性。