基于中心复合响应曲面法的42CrMo高速铣削试验分析∗∗

张家雨 唐德文 邹树梁 彭宇声

(①南华大学机械工程学院,湖南衡阳421001;②江苏大学机械工程学院,江苏镇江212013)

42CrMo是典型的中低碳合金调质高强度钢[1],多用于制造高速列车车轴、传动齿轮等承受复杂载荷条件的机械构件。国内外学者最近几年对切削加工42CrMo主要做了诸多研究。文献[2]主要研究了硬态车削42CrMo时切屑的形成机理,探究了切屑在热—力耦合场下的形成机制,揭示了其锯齿形切屑的变形机理;文献[3]通过对铣削42CrMo刀具的寿命研究,提出了通过改进铣刀的结构参数和材质,可以显著提高铣削加工42CrMo的刀具寿命;文献[4]研究了车削加工42CrMo时毛刺的形成机理,研究结果表明毛刺的形成是其塑性变形的必然结果,并通过有限元模拟了车削42CrMo时毛刺的形成过程,得到了实验时退刀处的出口毛刺高度与仿真值十分接近;文献[5]通过42CrMo的正交切削试验,研究了车削42CrMo时残余应力的形成机理,提出了其表面残余应力的形成与机械能和热能的耗散有关,通过基于热力学的有限元模型,推导和实验验证了残余应力形成过程中的能量转换;文献[6]通过实验研究了车削42CrMo合金钢时的温度,研究表明最大切削温度是在刀—屑接触处,切削深度和进给速度对切削温度的影响最大,采用MQL微量润滑喷射技术,可以显著降低切削温度,传统切削液由于很难渗透到刀—屑接触处的工作界面,故不能有效地降低刀—屑接触处的温度;文献[7]通过正交实验,研究了涂层硬质合金刀具在不同的切削参数(切削速度、切削深度、进给速度)下车削42CrMo对其表面粗糙度(Ra与Rz)的影响,研究表明进给速度对其表面粗糙度的影响最大;文献[8]使用Al2O3基陶瓷刀具车削加工硬化钢42CrMo,采用正交试验和方差分析研究了切削速度、进给速度、切削深度对刀具侧刃磨损与工件表面粗糙度的综合影响,通过多元线性回归进行评价分析。

本文通过采用中心复合响应曲面法对42CrMo进行铣削实验,分析了不同的铣削参数(主轴转速、轴向切深、每转进给量)对铣削力分量以及表面粗糙度的影响规律,并建立了铣削力分量与表面粗糙度的回归预测模型,最后根据得到的回归预测模型对铣削力分量与表面粗糙度进行优化分析,从而为实际生产加工提供理论指导。

1 试验设计

1.1 中心复合响应曲面法试验设计

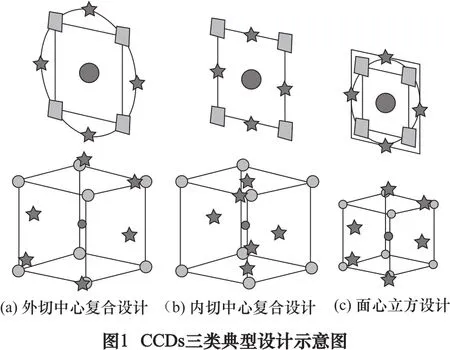

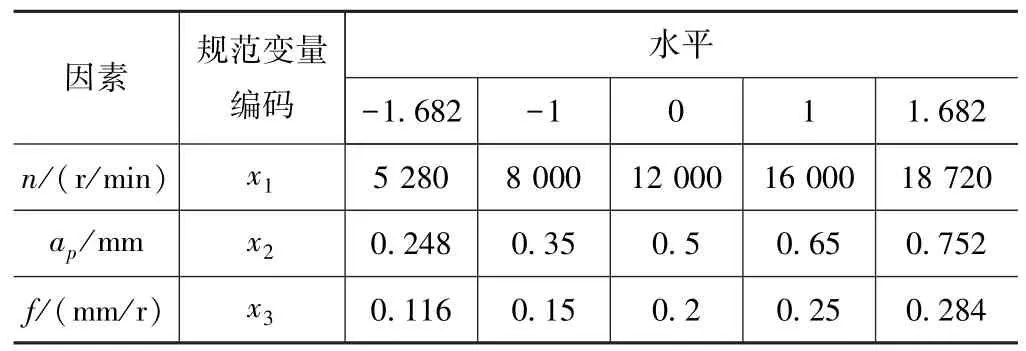

响应曲面法是通过将数学与统计相结合起来,探讨输出响应与多个输入因子之间的关系[9]。响应曲面法常用的是中心复合设计(简记CCDs)。CCDs共分三类,分别是外切中心复合设计(简记CCC)、内切中心复合设计(简记 CCI)和面心立方设计(简记CCF),三类中心复合设计的示意图如图1所示。每类中心复合设计都由立方体点(图中立方体各个顶点)、轴线点(图中各个星点)和中心点(图中各图中心点)组成。只是不同类型的中心复合设计,轴线点所处的空间位置有所不同,其中CCC的轴线点落在立方体的外部,CCI的轴线点落在立方体的内部,而CCF的轴线点则落在立方体每个面的中心上。本文的试验方法采用CCC,与其他两种类型的中心复合设计相比较,CCC除了在模型外推的稳健性[10]方面与CCI、CCF相比较弱外,其具备可旋转性[11]、设计域形状最大、复杂性高、一致精度好、模型参数估计最有效的优势。对于三因素的CCC,每个因素共有5个水平:±1.682、0、±1,对于本次试验的具体编码如表1所示。

表1 铣削因素水平编码表

1.2 试验设备及方案

试件材料为42CrMo合金钢,尺寸为100 mm×100 mm×10 mm,铣刀采用直径为8 mm的四刃钨钢硬质合金立铣刀,螺旋角为35°,刀具涂层为AlTiSiN。试验在JC30立式加工中心上进行,铣削力的测量采用由Kistler9272四分量压电式测力仪、Kistler5070多通道电荷放大器及DynoWare数据采集仪组成的系统。由于轴向力Fz存在较大的测量误差,故本文只分析Fx与Fy,铣削力取稳定切削阶段的连续20个峰值的平均值。表面粗糙度的测量采用JB-4C触针式表面粗糙度测量仪,采用算术平均粗糙度值Ra作为评价指标,每组试验参数沿铣刀进给方向取6个测量点进行测量取其平均值。

试验方法为铣平面,径向切宽恒定为4 mm,铣削方式为顺铣,乳化液泠却,每组试验参数加工3次,每加工完一组试验参数后,用Leica显微镜观察铣刀后刀面磨损情况,当铣刀后刀面磨损带最大宽度的平均磨损量达到VB平均=0.3 mm时,即可判定铣刀失效重新更换刀具进行试验。

2 试验结果及分析

2.1 试验结果

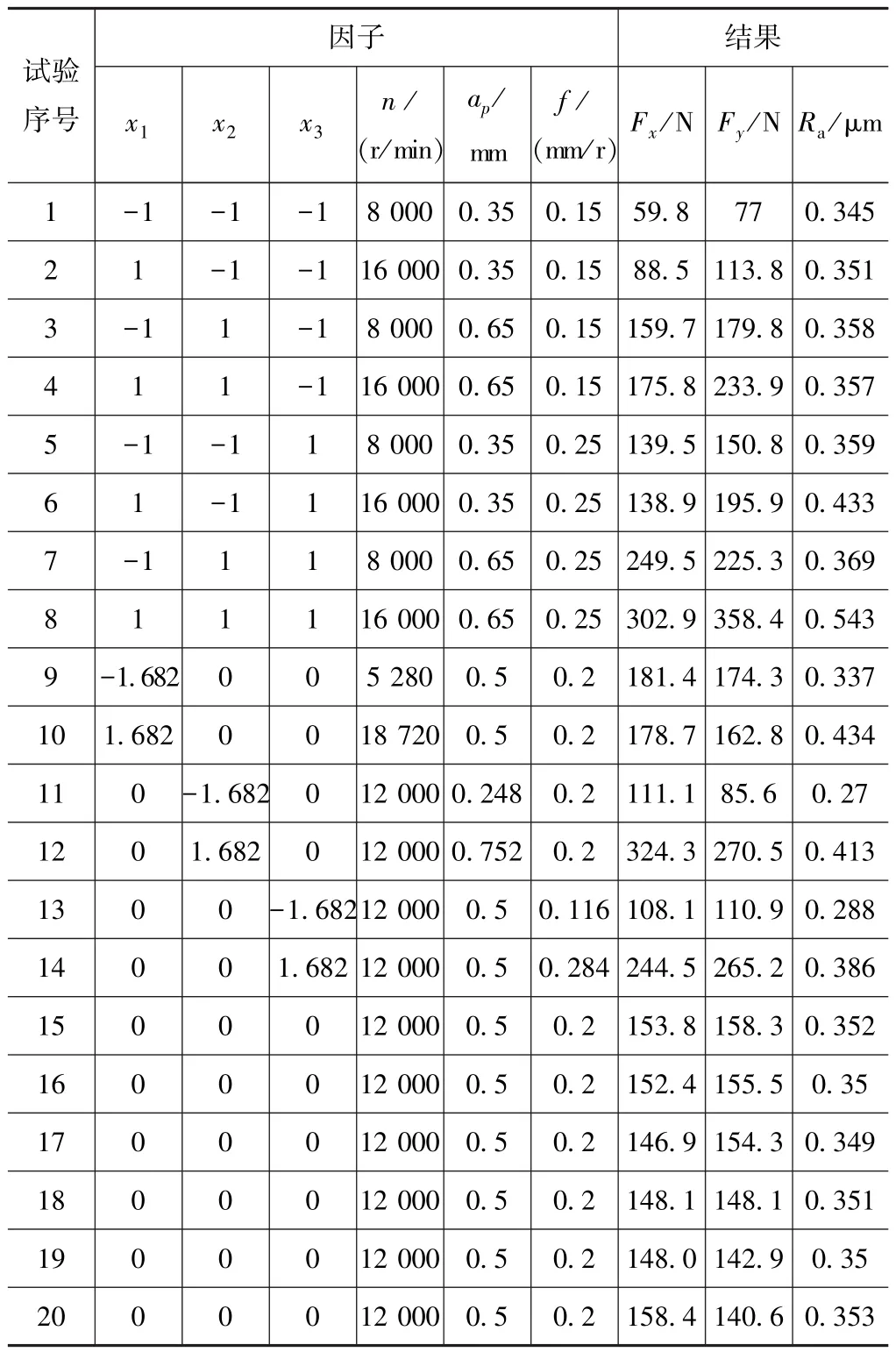

经过对铣削试验数据的分析处理,所测20组试验的进给分力Fx、径向分力Fy,以及表面粗糙度Ra的值如表2所示。表面粗糙度Ra的范围在0.27~0.543 μm,进给分力Fx、径向分力Fy的范围各自在59.8~324.3 N与77~358.4 N。

表2 铣削试验结果

2.2 试验回归模型的建立与检验分析

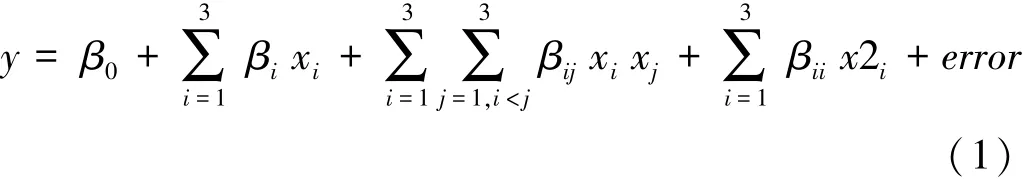

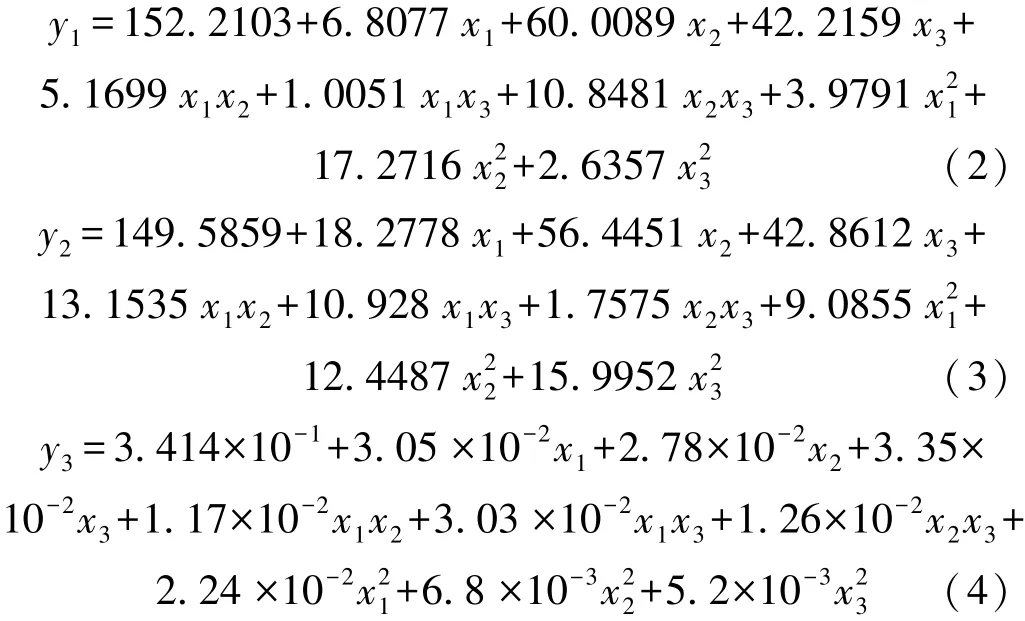

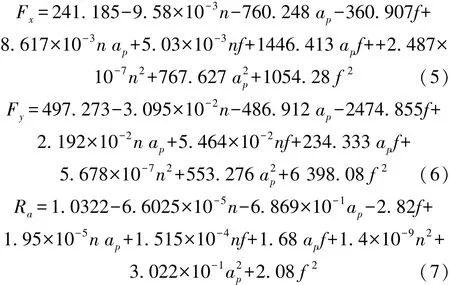

中心复合响应曲面法可以量化一个或多个测量的输出响应与输入因子之间的关系,为了确定输入因子与输出响应之间是否存在关系,须对采集的数据用最小二乘法建立拟合方程并运用统计学方法进行统计学检验。对于本文产生的特定输出响应(进给分力Fx、径向分力Fy、表面粗糙度Ra)与3个输入因子(主轴转速n、轴向切深ap、每转进给量f)之间存在的非线性关系,用二次方程进行拟合分析如下:

式中:y为输出响应;x1、x2和x3为输入因子;β0、βi、βij和βii为回归系数;error为随机误差。对上述试验结果规范变量的回归系数进行最小二乘估计,得到进给分力Fx、径向分力Fy、表面粗糙度Ra各自规范变量的回归方程分别如下:

将x1=(n-12000)/4000,x2=(ap-0.5)/0.15,x3=(f-0.2)/0.05代入上述规范变量的回归方程中,转化得到包含3个切削用量的回归预测方程。

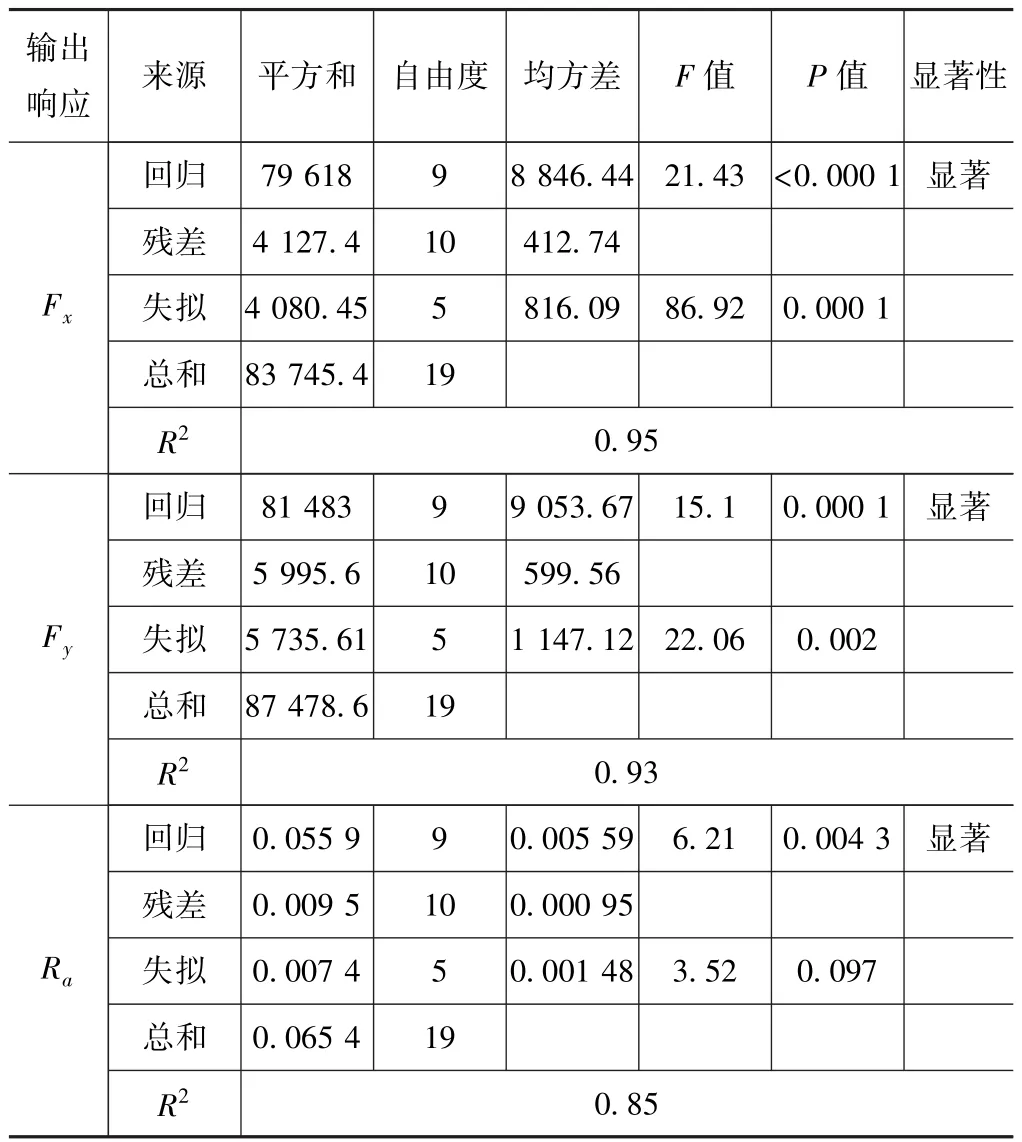

回归方程中的参数估计后,需要对其拟合程度及其显著性进行检验分析。拟合程度优劣的评价指标为可决系数R2。R2越接近1表示回归方程的拟合程度越好。显著性检验就是检验总体回归方程中假定的非线性关系是否显著。本文采用F检验,在给定显著性水平α下,当检验统计量表明模型方程回归效果显著,其中n为试验总次数,k为输入因子数。各输出响应的回归方程方差分析与拟合度检验如表3所示。从表3可以看出,进给分力Fx、径向分力Fy、表面粗糙度Ra拟合方程的可决系数R2分别为0.95、0.93、0.85表明回归方程的拟合度良好,当取显著性水平α=0.05时,其F0.05(9,10)=5.97,三个输出响应的检验统计量的F值分别为21.43、15.1、6.21都大于给定显著性水平下的临界F值,表明回归方程显著,可以用于铣削力与表面粗糙度的预测。

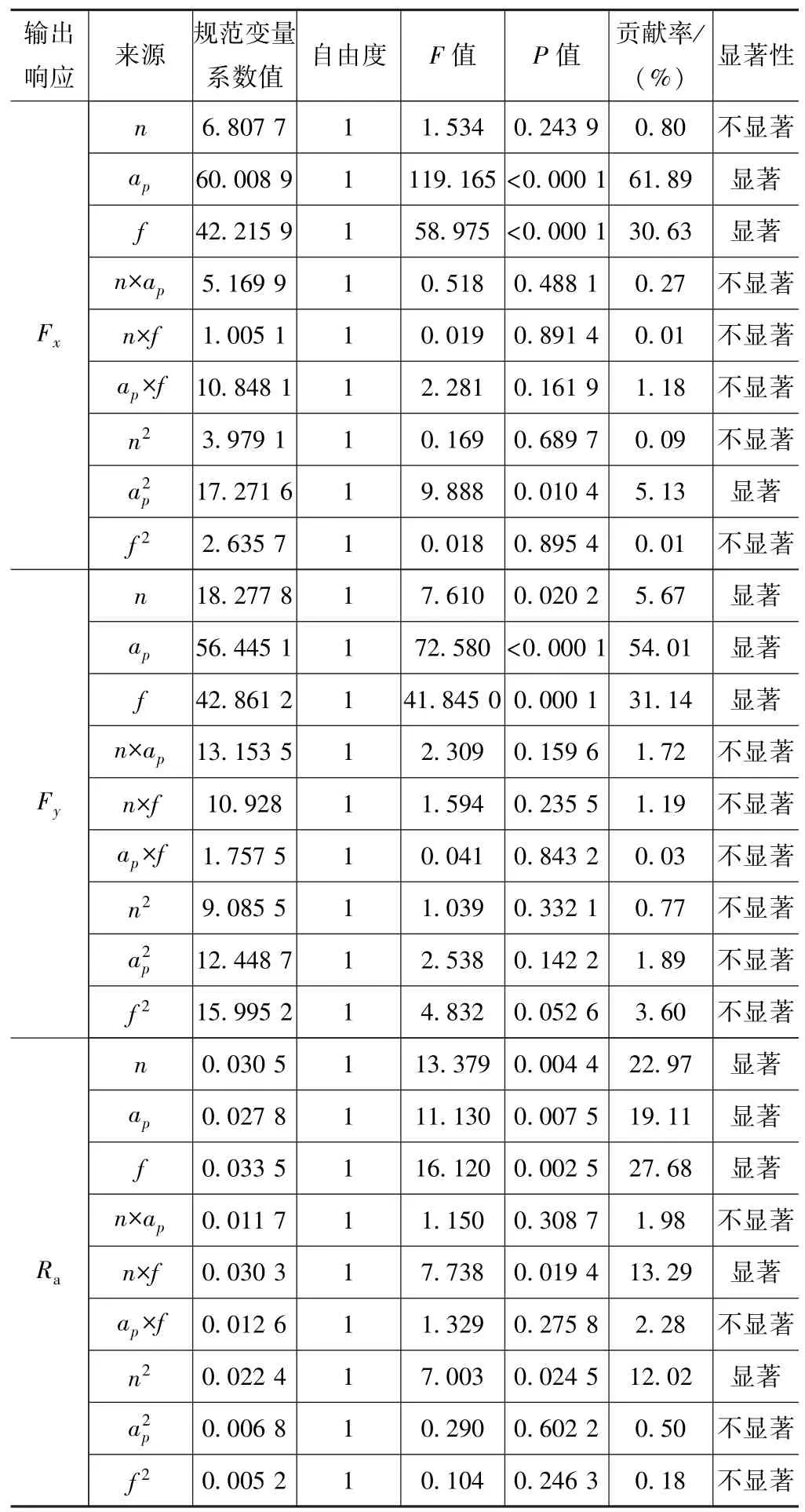

回归方程整体的显著性检验成立后,需进一步分析哪些自变量对回归方程显著性的影响起主要作用,哪些起次要作用,从而得出各输入因子对输出响应的影响程度[12]。各回归系数的显著性大小比较如表4所示。当取显著性水平α=0.05时,从表4可以看出,轴向切深ap、每转进给量f以及二次项a2p对进给分力Fx有显著影响;对径向分力Fy影响最为显著的是轴向切深ap,每转进给量f与主轴转速n的影响也为显著,其交互项n×ap、n×f、ap×f、以及二次项对径向分力Fy无显著性影响;主轴转速n、轴向切深ap、每转进给量f、交互项n×f、二次项n2对表面粗糙度Ra都有显著性影响,但每转进给量f对表面粗糙度Ra的影响最为显著,该结论与文献[7,13]通过研究车削42CrMo的试验,得出每转进给量对表面粗糙度Ra的影响最大相一致。

表3 回归方程方差分析与拟合度检验

2.3 切削参数对切削力、表面粗糙度的影响分析

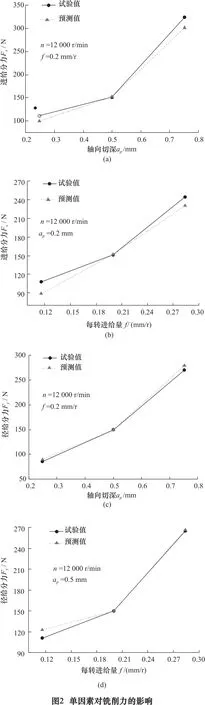

根据表4对回归系数的方差分析,轴向切深ap、每转进给量f对进给分力Fx与径向分力Fy的影响最大,从图2可以看出进给分力Fx与径向分力Fy都随轴向切深ap、每转进给量f的增大而增大。图3为交互作用对铣削力分量的影响,对进给分力Fx影响最大的交互作用为f×ap,图3a表明在小的轴向切深ap与较小的每转进给量f下的进给分力Fx最小。而对径向分力Fy的影响最大的交互作用为n×ap,图3b表明在适当的主轴转速n与小的轴向切深ap下的径向分力Fy最小。

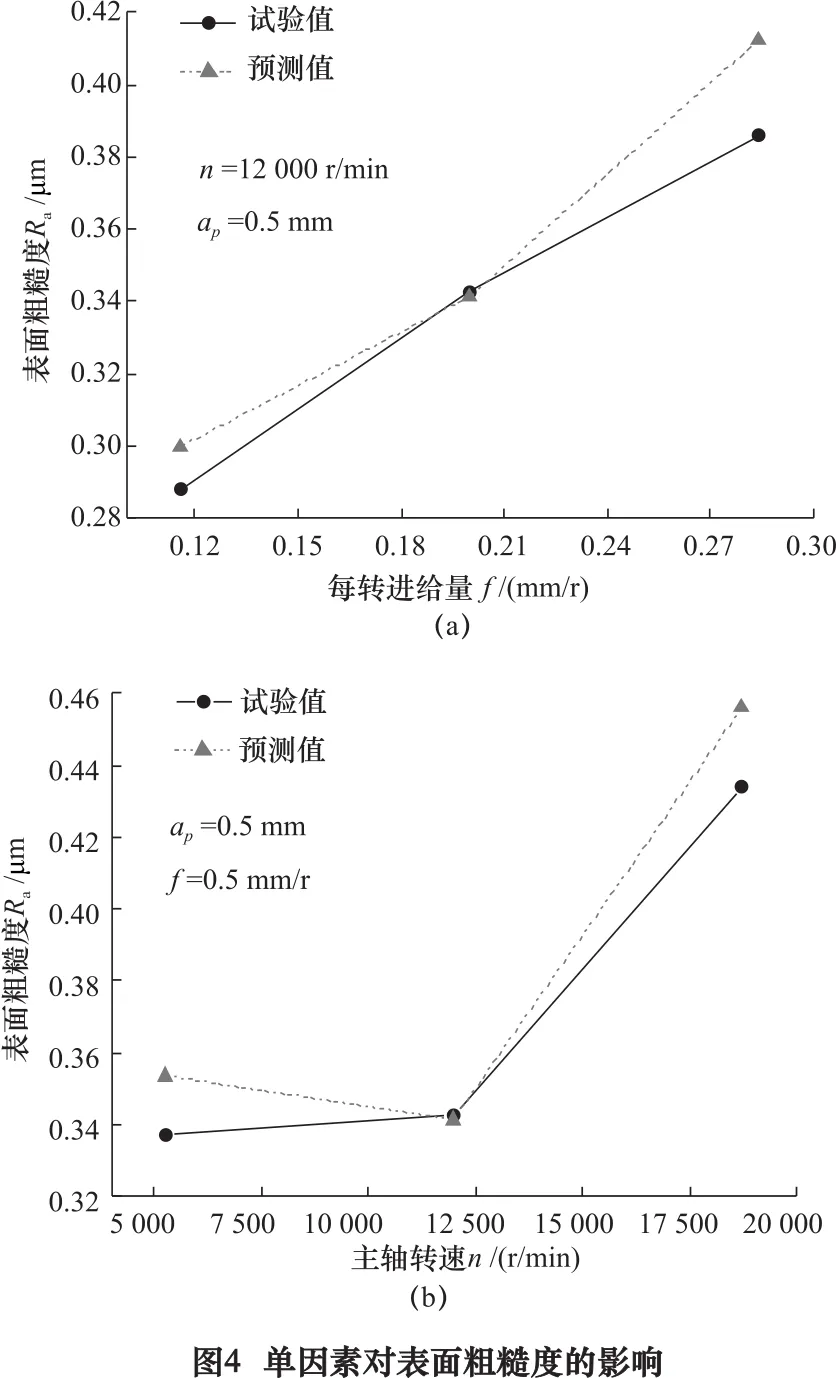

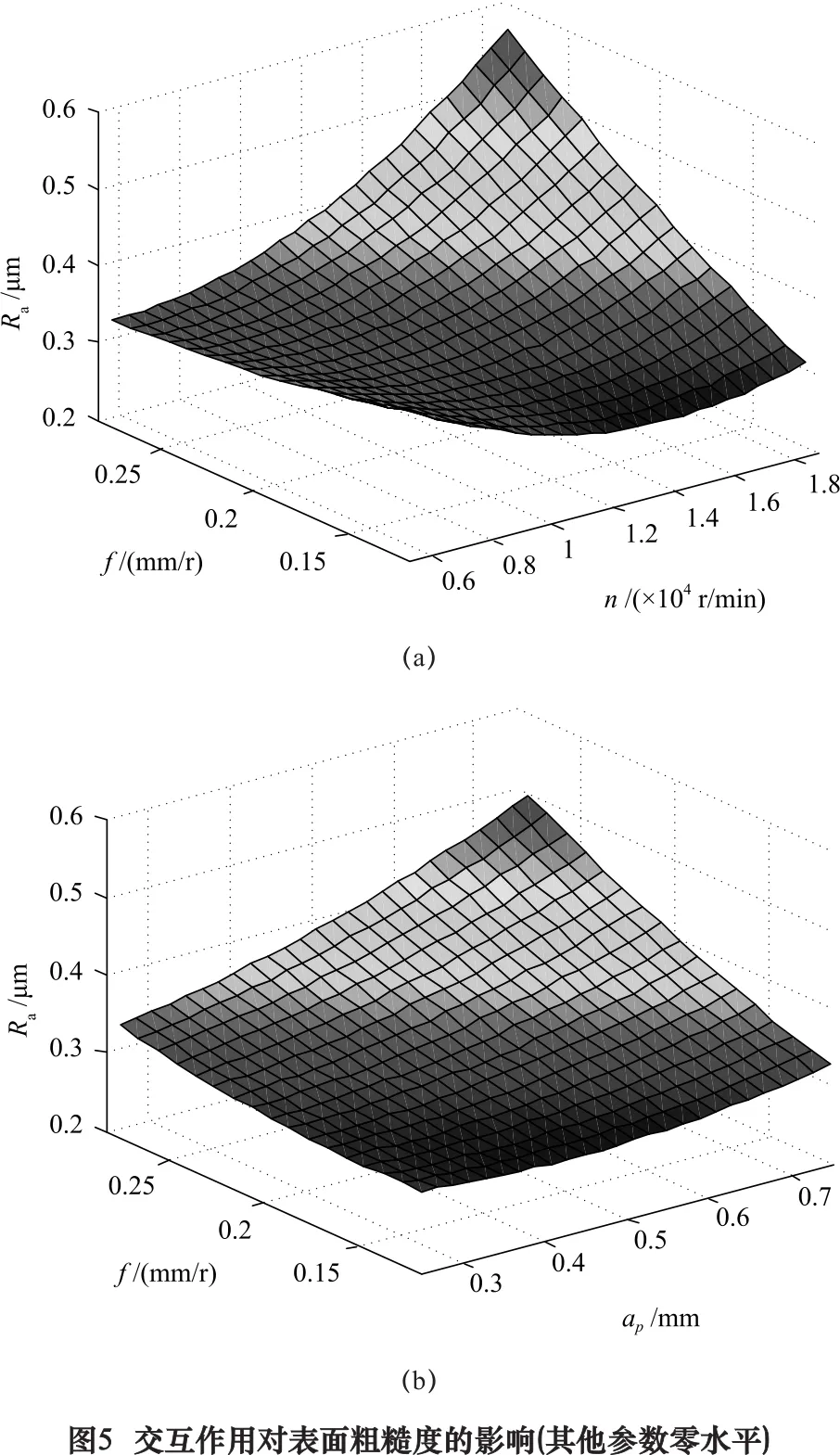

每转进给量f对表面粗糙度Ra的影响为最大,主轴转速n次之。图4为单因素对表面粗糙度Ra的影响,图4a表明表面粗糙度Ra随每转进给量f的增大而增大,图4b表明在轴向切深ap=0.5 mm与每转进给量f=0.2 mm/r时,表面粗糙度Ra随主轴转速n的增大而增大。至于交互作用对表面粗糙度Ra的影响,交互项n×f与ap×f对表面粗糙度Ra的影响最大,而n×f对表面粗糙度Ra的影响在统计学上为显著,ap×f为不显著。图5a为n×f对表面粗糙度Ra的影响,从图中可以看出当每转进给量f较低时,表面粗糙度Ra随主轴转速n的增大先减小后增大,当每转进给量f较大时,表面粗糙度Ra则是随主轴转速n的增大一直增大。图5b为ap×f的交互作用对表面粗糙度Ra的影响,在小的轴向切深ap与小的每转进给量f下能够获得较好的表面粗糙度Ra。

表4 回归系数方差分析表

3 切削参数的多目标优化分析

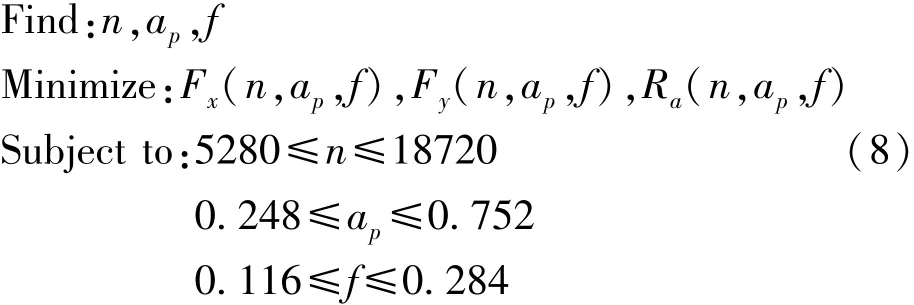

在金属工件的加工工艺中,确定最佳加工切削参数尤为重要。本文利用了基于遗传算法的多目标优化方法,以表面粗糙度Ra、进给分力Fx与径向分力Fy为优化目标,其优化问题的具体表述如下式:

对于多目标优化问题,要得到绝对最优解,从而使多个目标同时达到最优的情况往往是不存在的,此时我们只能求得有效解,多个有效解构成的集合称为Pareto最优域。本文采用快速精英多目标NSGA-II遗传算法,该算法在快速找到Pareto前沿及保持种群的多样性方面具有独特的优势[14]。其最终优化的三目标Pareto最优前沿图如图6所示,其最优解的个数为60个。

从60组的优化结果中取8组进行实验验证,最终验证结果如表5所示。通过对表5的优化结果进行分析易知,其优化目标的理想度最高为0.906,最低为0.680,总体优化预测结果良好。

表5 切削力分量与表面粗糙度的目标优化

4 结语

本文运用中心复合响应曲面法,对42CrMo进行铣削试验研究。通过建立二阶响应预测模型,研究了不同的铣削参数(主轴转速、轴向切深、每转进给量)对表面粗糙度和铣削力分量的影响。运用遗传算法对铣削参数进行非线性多目标优化,获得了一组接近最优的铣削参数,得到了以下重要结论:

(1)方差分析和拟合度检验结果表明建立的二阶响应曲面预测模型可以用于对各铣削力分量和表面粗糙度的预测,各预测模型的置信水平高达0.95,可决系数最低为0.85。

(2)轴向切深ap对进给分力Fx及径向分力Fy的影响最大,其显著性贡献率分别为 61.89%和54.01%,三个铣削参数中主轴转速n对铣削力分量的影响最小,其显著性贡献率分别仅为0.8%与5.67%。

(3)每转进给量f对表面粗糙度Ra的影响最大,其显著性贡献率为27.68%,在小的轴向切深ap与小的每转进给量f下可获得较好的表面粗糙度Ra。

(4)对最佳铣削参数组合进行实验测试,通过实验值与优化预测值的对比分析,得出8组最优组合的理想度最高为0.906,最低为0.680,总体优化结果良好。表明基于遗传算法得到的接近最优的铣削参数,可以用于指导实际的生产加工,灵活地进行加工参数的选择,用于改进铣削加工工艺。