汇流排对电池模组温度与电流均衡性的影响分析和实验研究∗

范光辉,余剑武,罗 红,陆岳托,仝瑞庆

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南大学机械与运载工程学院,长沙 410082)

前言

面对能源短缺、环境污染等问题,世界各国大力推进新能源汽车的发展[1]。电动汽车行业的不断进步对动力电池系统提出了比容量大、比能量高、不同倍率下的充放电性能稳定安全可靠等更高的要求,但电池的电压和电流都十分有限,无法提供有效的动力供应[2-4]。作为动力电池组的重要连接部件,汇流排在大电流作用下温度会上升,进而影响电池、电池模组和电池系统的整体温度变化。更重要的是,还会引起电流分配的均衡性问题[5-6]。余剑武等人对动力电池组汇流排过载能力和影响电流均衡性的因素进行了研究,表明汇流排结构对电流过载和温升有较大的影响[7]。电池的电流长期不均衡不仅严重削减整个动力电池系统的容量和能量,还大大降低电池的使用寿命。

随着电动汽车行业的快速发展,动力电池热管理方面的研究成为了国内外众多高校、企业和科研院所的热门课题。当前,国内外在电池、电池模组和整个动力电池系统的发热特性取得众多研究成果[8-10]。然而通过文献调研发现,大多数关于电池模组和整个动力电池系统热管理的研究很少考虑连接电池的汇流对电池系统发热特性和电流分配均衡性的影响。设计优良的汇流排不仅可降低其温升、提高电池能量的利用率,还可显著改善电池充放电电流的均衡性。研究表明[11-13],高倍率电流充放电工况下,汇流排发热对电池的温升影响很大,进而影响整个电池系统的发热特性。电动汽车电池系统温差一般要求不超过5℃,单个模组的温差要求更为苛刻。因此,高倍率电流充放工况下电池发热计算应该考虑汇流排热效应的影响。

1 电池模组三维模型及其连接关系

1.1 电池模组的三维模型

电池模组通常由电池、汇流排、电池模组端板支架和数据采集电路板等零部件构成。为便于分析,对电池模组进行了简化,其三维模型如图1所示,该电池模组主要包含5个连接汇流排、1个总正汇流排、1个总负汇流排和24个电池以及电池的正负极耳,其中,总正和总负汇流排的结构完全相同。采用四并六串的连接方式将24个电池构成整个电池模组,其电流进出口位于总正/负汇流排处。电流既可从总正/负汇流排的下部进出,也可从上部进出,还可从总正/负汇流排上下两侧同时进出。

图1 电池模组三维模型

1.2 电池模组的连接关系

汇流排和正负极耳的连接关系如图2所示,一个汇流连接片上连接8个电池,每4个电池并联后再串联,因此,一个汇流排上有4个正极极耳和4个负极极耳。总正/负汇流排与极耳的连接关系如图3所示,总正/负汇流排连接4个极耳。

图2 汇流排与极耳连接关系示意图

图3 总正/负汇流排与极耳连接关系示意图

2 热电耦合数值模拟与计算工况

2.1 热电耦合数值模拟本构方程

热电耦合数值计算方法是基于传热学、电学的基本定理采用有限元方法,对传热学、电学偏微分本构方程进行数值求解的过程[14-16]。采用这种方法可定量计算导体热效应引起的温度场和电子流动产生的电流密度,为工程设计提供参考。本文中电池模组热电耦合分析的本构方程为

其中

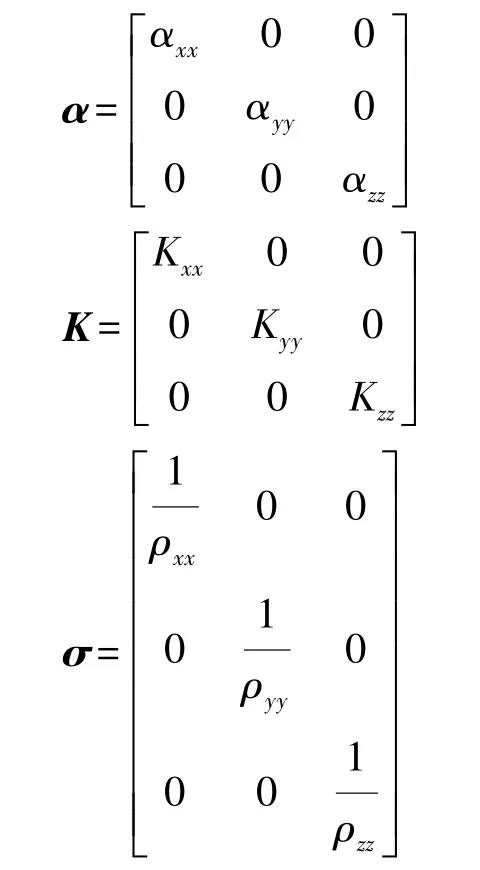

式中:Π为珀耳帖效应系数矩阵;α为塞贝克系数矩阵;q为热通量矢量;J为电流密度矢量;K为零电流时材料的热传导系数矩阵;∇T为温度梯度;σ为材料在零温度梯度下材料的导电率矩阵;E为电流密度;αxx,αyy,αzz为塞贝克系数;Kxx,Kyy,Kzz为材料的热传导系数;ρxx,ρyy,ρzz为材料的电阻率。

2.2 计算域的网格离散

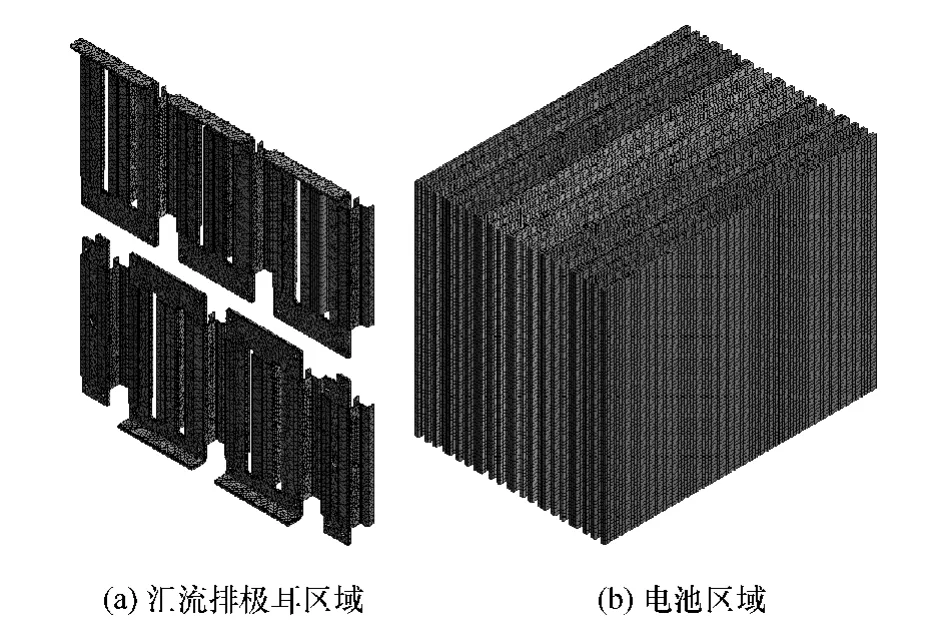

建立电池模组三维建模后,对计算域进行网格划分空间离散。为了更清晰地看到模型网格划分的细节,整个电池模组计算域的空间离散效果分两部分显示,图4(a)为汇流排极耳部分网格划分后的效果图,图4(b)为电池部分网格划分后的效果图,在实际热电耦合计算中两部分是一个整体。

无法说清楚的魂灵,在表明疑惑的同时,也表明了内部空间的一种“紧张”:有,还是没有,这真是一个问题。然而,无论有还是没有,都显示出内部空间的异化早已使人产生了对自身存在意义的怀疑。这是异化空间对人压迫的必然结果。一个无法获得自身变革动力的封闭社会,只能是在不断异化的固态化中被驱逐、被消失。

图4 电池模组计算域网格划分

经过网格无关性验证,电池网格尺寸小于4mm,汇流排网格尺寸小于3mm,极耳网格尺寸小于2mm即可达到网格无关性要求,网格继续加密计算误差不超过0.5%。本文中电池网格尺寸取2mm,汇流排和极耳网格尺寸取1mm,网格总数为357万左右,采用高性能工作站利用Ansys热电耦合求解器对模型进行求解。

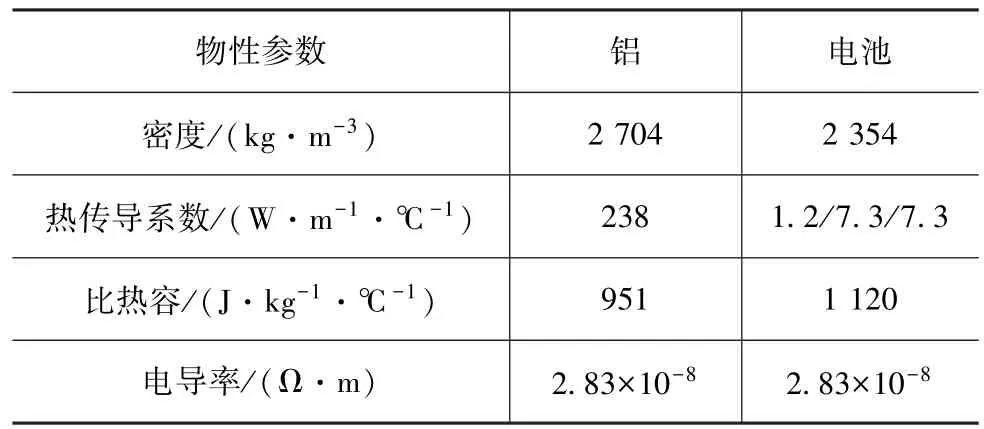

2.3 电池模组物性参数与计算工况

电池模组的热电耦合数值计算须对计算域各部分赋予材料物性参数,汇流排和极耳材料为铝,电池为软包电池,其物性参数如表1所示。其中电池的第2行数值为其3个不同方向的热传导系数,电导率是结合电池厂家提供的温升实验数据,采用有限元计算反求得到。

表1 汇流排和电池的物性参数

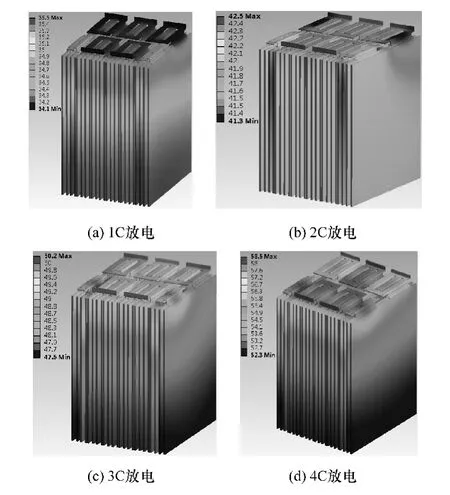

为研究不同参数的影响,本文中采用单一变量法进行研究[17],因此要确定标准工况,其设置如表2所示。标准工况下,环境温度为28.5℃,电流大小为90A(1C充放电倍率),I/O方式为上部出入,进出口连接排接触外环直径为11.5mm,且位于汇流排中心位置,即偏移距离为0。除非特别说明外,在研究某一变量时,其它变量均按标准工况参数进行设定。

表2 数值计算标准工况

首先,分析不同放电倍率电流对电池模组温度场和电流密度分布的影响。根据电池厂家提供的性能参数,每个电池容量为22.5A·h,4个电池关联后电池模组的容量为90A·h,电流大小设置如表3所示。根据电池厂家提供的实验测试数据,同等倍率下放电的温升比充电严重,本文中只对放电工况进行研究。

表3 电池模组放电参数

其次,分析电流I/O方式、接触面积、I/O位置对电池模组温度场和电流密度分布的影响。I/O方式是指电流从汇流排的一端还是汇流排的两端同时进出。接触面积是指总正/负汇流排通过螺栓连接引出连接排与另外的电池模组进行连接时,引出的连接排和总正/负汇流排的接触面积。

本文中总正/负汇流排内孔径为6.5mm,汇流排宽为15.5mm,由此可确定外环直径的选取范围。图5为电池模组总正/负汇流排处电流进出示意图,改变接触面外环直径D即可改变电流的接触面积。I/O位置其实就是螺栓孔的位置,它的初始位置位于汇流排中部。通过改变左右的偏移距离L即可实现进出口位置的变化,汇流排长为80mm,由此确定螺栓孔左右移动的距离。电池模组电流I/O方式工况设定如表4所示,其中移动距离L设定向上为正,向下为负。

图5 电池模组电流I/O示意图

表4 电池模组电流I/O方式工况设定

3 计算结果与分析

3.1 放电倍率的影响

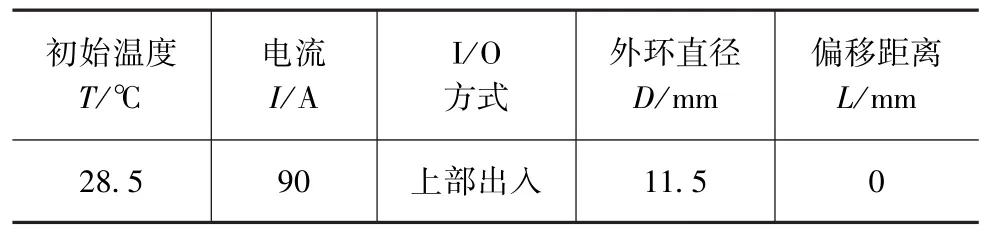

图6为不同放电倍率下电池模组温度场,电池模组整体温升随着放电倍率的增大而增大。在1C倍率放电时,电池发热量引起的温升比汇流排电热效应引起的温升要高,因此电池的热量有向汇流排传递的趋势。由温度场云图可知,低倍率放电下电池模组整体温差1℃左右,因此传递的热量是很小的一部分。

图6 不同放电倍率下的电池模组温度场

随着放电倍率的不断增大,汇流排的电热效应越来越明显,在4C的放电倍率下,汇流排温度急剧升高30.5℃。电池模组的温差为6℃左右,如果通风散热条件不好,在温差作用下,热量不断向电池渗透,尤其是总正/总负处汇流排的高温非常明显,可能会影响电池的使用性能。因此,在高倍率充放电的工况下,电池的温升计算应考虑汇流排通过极耳热传导对电池温升的影响。

图7为不同放电倍率下,汇流排的电流密度分布。由图可见,随着放电倍率的增大,电流密度也增大,但放电倍率对电流密度大小分布影响不大。

图7 不同放电倍率下的电流密度

3.2 I/O方式的影响

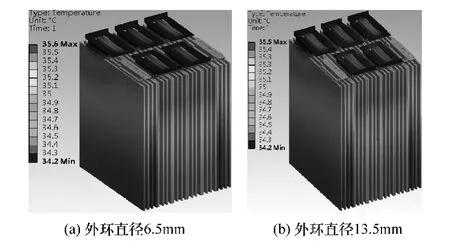

图8为电流不同I/O方式下电池模组温度场。由图可知,电流无论从下部出入、上部出入还是从两侧出入,对电池模组温度场的影响都不大,电池模组的温差在2℃之内。图9为电流不同I/O方式下电池模组电流密度。由图可知,两侧出入在一定程度上可降低电流分布的不均衡度。这种改善程度在低倍率放电下效果有限。无论在高倍率放电还是低倍率放电,电流I/O方式对电流密度均衡性影响不大,因此工程实际可选择便于装配的位置即可,无论从上部还是下部,对温升和电流均衡性影响不大。

图8 不同I/O方式下的电池模组温度场

图9 不同I/O方式下的电流密度

3.3 接触面积的影响

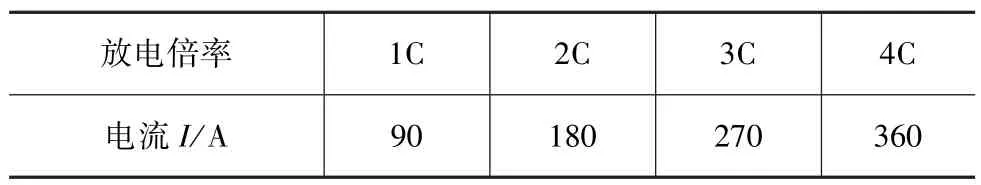

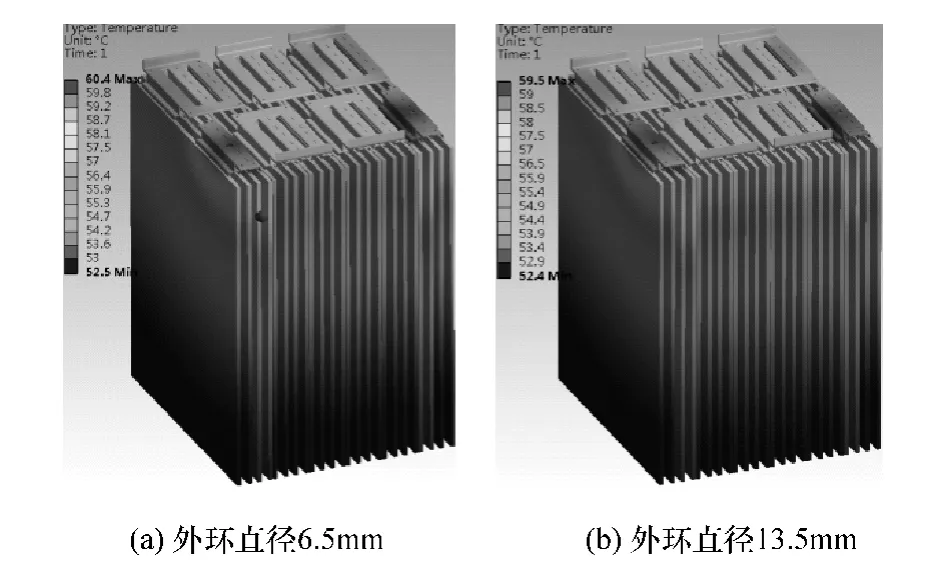

图10为不同接触面积电池模组的温度场,不难发现,低倍率下接触面积增加500mm2。虽然可以稍微降低电池模组的温度,但效果并不显著。外环直径为8.5和11.5mm时,模组的温升处于图10所示两者温升的之间。图11为高倍率放电下外环直径6.5与外环直径13.5mm电池模组温度场分布,增加接触面积可在一定程度上降低电池模组温度,但效果有限。高倍率下,增加接触面积改善电池模组温升效果有限的另外一个原因是本文中选用的接触面积较大,足以满足过流要求。

3.4 I/O位置的影响

图10 低倍率放电时不同外环直径电池模组温度场

图11 高倍率放电时不同外环直径电池模组温度场

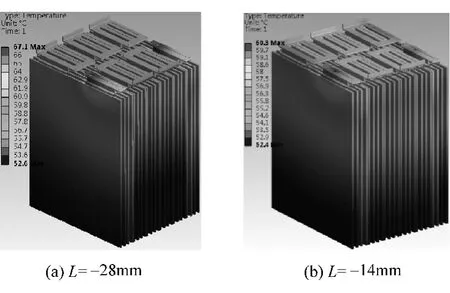

图12为不同螺栓孔安装位置下的电池模组温度场,螺栓孔接近中心位置可在一定程度上降低电池模组温度,但这种改善在低倍率放电工况下的效果有限。当偏移距离L为28和14mm时,模组温度场与偏移距离L为-28和-14mm时的大体一致,这说明螺栓安装位置左右偏移同样的距离模组温升基本相同,具有对称性。

图12 不同螺栓孔安装位置的电池模组温度场

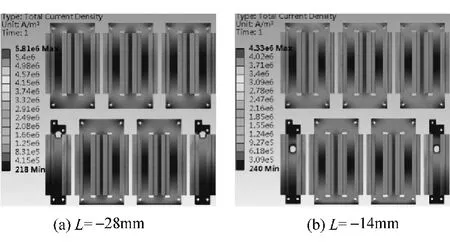

图13为4C倍率下不同螺栓孔安装位置下的电池模组温度场,4C放电工况下I/O位置对电池模组温度场影响较大,越靠近汇流排两端电池模组温升越高。随着位置的变化,电池模组温升的最大差值高达7.9℃。图14为不同螺栓孔安装位置下的电池模组电流密度云图,接近中心位置可大幅改善电流分配的均衡性。由此可见,在大倍率充放电工况下,总正总负处的螺栓安装位置位于模组汇流排中心位置时,不仅能改善模组温升过高的问题,还能改善电流分配的均匀性问题。

图13 高倍率下电池模组温度场

图14 不同螺栓孔安装位置模组电流密度

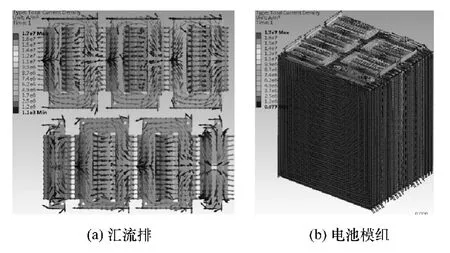

图15为整个电池模组在4C倍率放电工况下,电池模组的电流密度和电流流向矢量图。由图可见:汇流排的形状结构对电流流向具有决定性作用,进而影响汇流排的过载能力和电流均衡性;汇流排的形状结构对电流流向具有决定性作用,进而影响汇流排的过载能力和电流均衡性。

图15 电流流向图

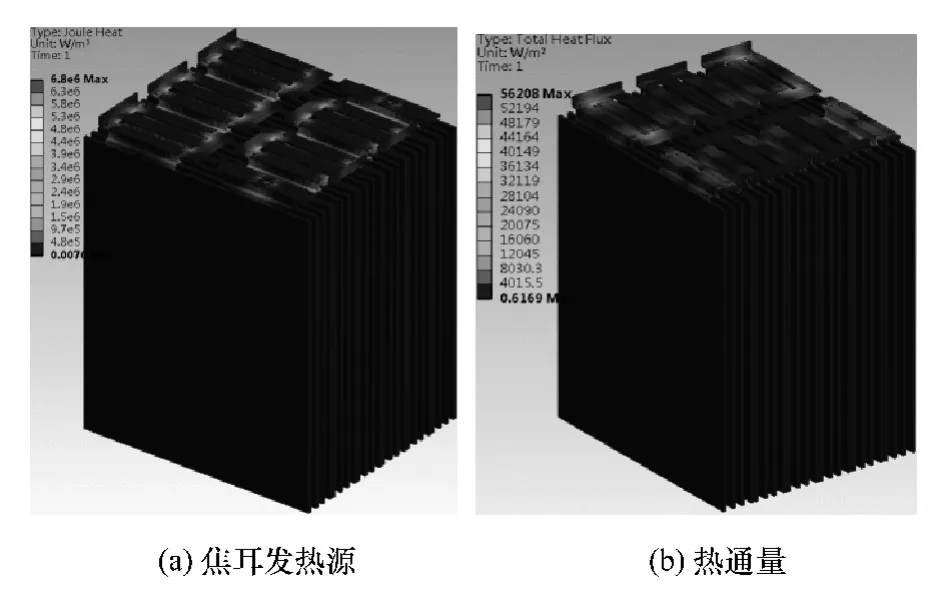

研究发现,无论哪种工况,电荷在流动过程中总是在寻找最短路径,从而汇流排两端的电流密度急剧上升。这些区域也是重要的发热源,如图16所示。在设计目标确定的前提下,对汇流排分析优化可以提升汇流排的过载能力和电流的均衡性。良好的电流均衡性可以提升电池系统的使用寿命和充放电性能,对提高电动汽车的续航能力和寿命里程也具有重大意义。

图16 电池模组热源和热通量

4 实验分析与验证

4.1 实验设备

为验证热电耦合数值计算准确性,采用美国阿滨Arbin BT2000多功能电池测试系统对电池模组的温升情况进行实验测试,温度检测设备是Flir红外热像仪和安捷伦多路温度测试仪,如图17所示。

图17 电池测试系统

动力电池测试系统除了充放电设备主机和巡检仪外,还有与之匹配的测试软件系统和计算机硬件系统,用于充放电工况程序设计和实验测试结果的储存。图18(a)为待测电池模组的汇流排,图18(b)为实验平台搭建完成后电池模组的测试现场。图18(a)中的1号测试点对应图18(b)中的总正位置,6号测试点对应图18(b)中的总负位置。由于铝质汇流排表面打磨后会反光,影响红外热像仪的测试精度,因此要在汇流排表面贴上胶带,减少测量误差。

图18 汇流排与待测电池模组

4.2 实验工况与结果分析

实验的工况参数如表5所示,以测试电流90A进行持续放电,放电持续时间75min。实验过程中放电15min后温度传感器检测温度基本达到稳定状态。图19为测试工况下,电池汇流排测试点温升与热电耦合数值计算的温升对比曲线图,平均误差在6%以内。

表5 测试工况

图19 测试点与数值计算的温升对比

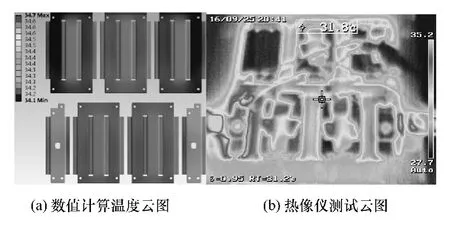

图20为90A电流下实验与数值计算温度云图对比,由红外热像云图可知,温度场呈现总正低总负高的温度分布,这个实验测试点和数值模拟的结果是一致的。而且,总正总负是模组连接排的安装位置,极易因振动变形引起接触不良,从而导致接触内阻急剧增大,大电流工况下温升问题会尤其突出。在28.5℃的环境温度下,实验测得最大温升为6.2℃,热电耦合数值计算为6.4℃,说明数值模拟可很好预测汇流排的温升特性。总负位置处的汇流排温升较高,因此对汇流排的设计优化十分必要。

图20 数值计算温度云图与热像仪测试云图对比

5 结论

采用热电耦合数值计算方法可以定量计算出导体热效应引起的温度场和电子流动产生的电流密度,非常适合于电动汽车电池模组的温升和电流均衡性分析。目前电池系统热管理的研究很少涉及汇流排对电池系统发热特性和电流分配均衡性的影响,通过本文中的研究,得到如下结论:

(1)汇流排的结构对电池模组的温升和电流均衡性有较大的影响,特别是在大倍率充放电工况下,电池温升计算应该考虑汇流排热效应的影响;

(2)电荷在流动过程中总在寻找最短路径,导致在汇流排的局部狭窄区域电流密度急剧上升形成发热源,并引起电流分配的不均衡,优化汇流排结构可提升其过载能力和电流的均衡性,本文中的计算分析结果可为汇流排的结构优化设计提供理论支持;

(3)通过搭建实验平台对电池模组进行温升测试,证明热电耦合数值计算结果与实验结果基本一致,说明该方法可很好预测电池模组的温升特性,有较高的实用价值,可减少电池模组的测试时间。