发动机转子的激光热处理工艺探讨

摘 要:发动机转子属于精密加工件,公差带范围很小,表面清洁度要求高,激光热处理由于实现了自淬火和自回火,能满足零件的高清洁度、变形量小的要求,能很好的满足零件服役条件和客户要求。

关键词:激光热处理;清洁度;变形量

DOI:10.16640/j.cnki.37-1222/t.2019.05.021

0 前言

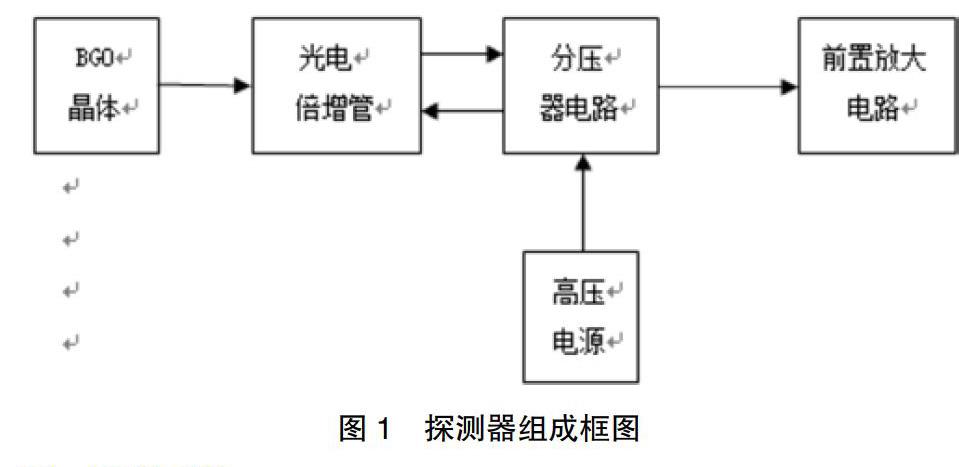

发动机转子属于精密加工件,公差带范围很小,表面清洁度要求高,如果用传统的高频感应淬火,變形量约为0.03-0.05mm,而且由于要淬冷却介质和回火,表面清洁度会受到影响,甚至经常发生表面发黄和生锈,影响产品色差美观和交付使用。改用激光淬火后,发动机转子激光淬火变形量很小,不影响产品精度等级。其硬化层组织由淬硬层、过渡层和基体组成,获得了理想的硬化层分布形式。由于实现了自淬火和自回火,很好的解决了这些问题。转子简图见图1。

1 技术要求

(1)表面硬度:600-750HV1。

(2)硬化层深度:SHD 500HV1=0.300.7mm(截止HV1500硬度,硬化层厚度为0.3-1.0mm)。

(3)心部硬度:<400 HV1。

(4)金相组织:回火马氏体,JB/T 9204-2008 3-6级。

2 材料化学成分

3 激光热处理工艺

为了研究激光淬火扫描速度对淬火硬化层深度的影响,做了如下实验,具体工艺参数如表2所示:

4 试验结果

(1)硬度检测:零件按图1所示切割,镶嵌后试样如图2,检测位置如图2所示,A,B,C,D四个淬硬区检测位置相同。硬化层深度用硬度法测定,显微组织等级依据JB/T 9204-2008评定。

表3 1#工艺维氏硬度检测数据

表4 2#工艺维氏硬度检测数据

表5 3#工艺维氏硬度检测数据

激光淬火扫描速度对应的淬火硬化层深度如表6(单位:mm):

由此可见1#工艺和2#工艺都能满足硬化层深度要求,从节能和生产节拍考虑,决定采用2#工艺。

(2)金相检测:把2#工艺的样件抛光腐蚀,A,B,C,D位置金相组织分别为图3、图4、图5、图6,用4%的硝酸酒精腐蚀,显微镜为蔡司显微镜,显微组织等级依据JB/T 9204-2008评定。回火马氏体组织为3-4级。

5 工艺分析

由于激光的可控性特别好,可以精确的对选择的表面进行淬火,所以硬化带面积变小,变形量非常小,而且因为激光光束能量集中,加热区温度上升极快,其热量来不及传导到加热区周围冷的金属上,致使周围冷的基体金属起到了超强冷却介质的作用,从而获得淬火效果。常规淬火时的水淬冷却速度约为600℃·S-1,激光加热淬火时,由于功率密度高,加热时间短,根据计算,激光的冷却速度可达每秒数千度以上,所以它不需要其他冷却介质,无污染问题[1]。

淬火结束后,由于余热,表面硬化区温度在160℃以上,持续时间达5-10分钟,由此零件实现了自回火,所以转子激光淬火后,不需要专门进行回火,节能效果显著。

45#钢激光淬火后,在200℃以下回火,硬度值无变化,这说明激光淬火时,已有一个自回火过程。

6 结论

激光热处理能很好的满足零件服役条件和客户要求,由于实现了自淬火和自回火,能满足零件的高清洁度、变形量小的要求,有很好的经济效益和社会效益。

参考文献:

[1]曹明翠,郑启光,陈祖涛,程祖海.激光热加工[M].华中理工大学出版社,1995年6月第一版,第八章第321页.

作者简介:邱光明(1984-),男,浙江永嘉人,本科,中级工程师,研究方向:热处理工艺开发。