壁后注浆对盾构隧道管片及地表变形的影响分析

秦 榛

(合肥市轨道交通建设工程质量安全监督站,安徽合肥230001)

0 引 言

随着地铁建设的持续发展,城市地下建设规模越来越大,地下空间的利用也有效解决了城市人口密度不断增长带来的地面空间紧张问题,同时也是促进城市发展、加强环境保护的有效措施[1]。其中盾构隧道施工已成为城市地下工程施工的主要方法,发挥的作用也越来越重要。但盾构施工过程在一定程度上影响着地表沉降大小及其分布[2]。国内外大量研究学者就施工对土体扰动产生变形这一问题进行了一系列研究[3-6],但无论盾构技术如何发展改进,都不可避免地存在着由于盾构施工而产生的沉降变形等一系列问题[7-8]。而且地表沉降过大还会危及周围建筑物安全,引发一些岩土工程问题[9]。且施工过程中一些施工技术问题对管片的变形也会产生影响,变形过大时对隧道结构的承载有一定的不利影响[10]。因此,研究盾构施工对管片及地表变形很有必要。

本文以合肥地铁2号线长江西路段区间盾构施工为工程背景,运用有限元软件MIDAS(GTS)进行模拟盾构开挖全过程,模拟过程中注意控制同步注浆,根据地表沉降和管片变形调整注浆压力。

1 工程概况

合肥地铁2号线长江西路段区间隧道直径6.28m,拱顶埋深约11.1~28.6m。本文以2号线长江西路段隧道左线60m长度某一区段进行研究。该区段的土层按土体岩性特性由上至下依次为人工填土、黏土、全风化泥质砂岩、强风化泥质砂岩、中等风化泥质砂岩,本段隧道通过的是中等风化泥质砂岩。地下水主要为第四系孔隙水及基岩裂隙水。人工填土中主要富含的是第四系孔隙水,以上层滞水为主,黏土层在区间分布较广泛,总的厚度较大,埋深较浅,成层性较好,含水量较小,黏性土透水性和富水性均较弱。全风化泥质砂岩、强风化泥质砂岩中富含基岩裂隙水。泥质砂岩透水性与基岩裂隙发育程度等因素成正相关关系,岩体愈破碎、裂隙愈发育基岩的富水性与渗透性也愈强。隧道施工区域内基岩较完整,其富水性较弱、透水性较差,地下水总体不发育。合肥地区地质土层因其区域性特征的特点,施工难度也由此增加。

2 数值模拟

2.1 模型建立

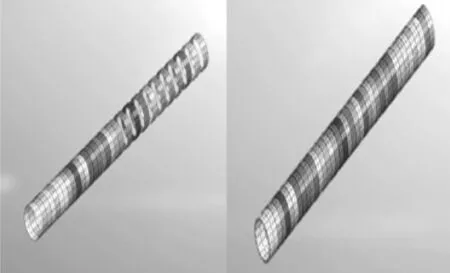

建立计算模型时不考虑已有隧道对计算结果的影响,因此只模拟隧道左线施工。模型中围岩采用各向同性模型,服从弹塑性本构关系,采用修正Mohr-Coulomb准则。计算模型岩土体横向尺寸取45m,竖向厚度取为35m,隧道轴线方向即盾构机掘进方向尺寸为60m。模型网格共划分为24895个单元,131154个节点,总体如图1所示。盾构隧道内开挖土体直径与管片内径相等为5.4m,管片外径为6m,厚度300mm,注浆压力0.25MPa,注浆体厚度140mm(见图2)。管片和注浆体均为各向同性弹性体。边界条件:上边界是地表,为自由边;两侧面为了限制水平移动施加一定的水平约束;底面为了限制其垂直和水平移动施加一定的垂直约束。

图1 计算模型图

图2 管片衬砌及注浆体单元

2.2 参数的选定

根据实际工程地质勘测的地层从上至下的分布情况,将土层归并分为力学性质不同的5层岩土体,盾构管片衬砌按C50混凝土的材料参数来选取。C50混凝土的弹性模量为35.5GPa,具体参数如表1所示。

表1 材料基本物理力学参数

2.3 模拟开挖过程

采用有限元MIDAS软件模拟隧道开挖施工过程,定义施工阶段组时通过分次激活和钝化单元体来控制盾构隧道掘进的过程、管片拼装过程以及同步注浆。为简化整个计算结果,模拟开挖时,模型取一步开挖两环管片衬砌的长度,即每步开挖3m,一共开挖40步。施工中,把具有流动性质的浆体注入盾尾间隙,同时给管片施加0.25MPa的注浆压力,模拟过程中直接给管片施加均匀分布的注浆压力,以此来计算管片和地表的变形。

3 成果分析

3.1 管片位移

图3 管片竖向位移云图

图4 管片竖向位移变形图

图5 管片拱顶、拱底固定点竖向位移曲线

在考虑了注浆压力作用的条件下,对管片位移进行分析。管片的竖向位移云图如图3所示,变形图如图4所示。随着盾构掘进,第一环管片拱顶和拱底某一固定点处管片的竖向位移曲线图如图5所示。

由图3可以看出,管片在施工开始阶段产生了较大的竖向位移,发生在拱顶位置。随着盾构隧道的掘进,管片竖向位移逐渐减小,最小值约为2.2mm左右,发生在管片底部。管片位移从开挖起始到开挖结束逐渐减小,其原因是由于周围土体变形逐渐稳定而且注浆体的变形也逐步开始稳定,对管片变形的影响减小。通过管片衬砌的变形图图4可以看到掘进至5~15m区段内,管片出现较大的上浮,主要由于浆体的流动性使管片所受约束较小,变形增大。通过管片位移曲线图图5可知,随着开挖的进行,拱顶和拱底处的位移先开始增大,随后趋于稳定,说明开挖距离选取点较远时,对管片变形的影响逐渐减小。

3.2 地表位移

随着隧道开挖的进行,地面沉降大小和分布在一定程度上都会受到影响。地表沉降的原因有多种,基本的为施工期间盾构机向前掘进而引起的地层损失。此次模拟的地表沉降结果如图6至图9及表2所示。图6至图9为位移云图,统一取Y=0断面。

表2 隧道开挖引起的地表沉隆变形

图6 掘进 15 m 时的位移云图

图7 掘进 30 m 时的位移云图

图8 掘进 45 m 时的位移云图

图9 掘进 57 m 时的位移云图

由图 6 至图 9 可知,随着开挖深度越深,地表的位移越来越大,然后逐渐稳定。由表 2 可知拱底处的最大隆起变形先增大再逐渐减小而后趋于稳定,最大隆起值约 9 mm,拱顶处的最大下沉变形逐渐增加而后趋于稳定,最大下沉值约 21 mm。且在开挖一定深度内沉降较大。竖向地表位移呈现此变化是由于土体开挖卸载之后上部土体对拱顶,下部土体对拱底的土压力作用,使地表发生沉隆变形。此次模拟结果符合工程实际,因此可以提供一些参考。

4 结 论

由此次模拟计算结果可以得出以下结论:

1)注浆技术对管片变形有一定的影响,注浆时的压力不定会使管片出现上浮现象,因此施工时要控制同步注浆来降低管片的变形量。

2)盾构施工对地表竖向位移的影响有隆起和下沉,一般隆起发生在拱底,下沉发生在拱顶,本次模拟结果表明,隆起最大变形为 9.44 mm,下沉最大变形为 -21.72 mm,即拱顶下沉变形值比隆起值要大,且最大变形发生在上部土体。

3)地表产生沉隆变形的主要原因是盾构前进过程中应力的释放和失土以及对土体施加的顶推力的作用。因此,可以从工程措施方面考虑来降低地表变形。

4)0.25 MPa 的注浆压力,对周边环境和管片变形影响均控制在规范允许范围内,可作为施工初始控制注浆压力。

——以加拿大麦凯河油砂储集层为例