三元复合驱采出液稳定机理研究

张朋飞 李翔

1中石油华东设计院有限公司

2青岛海信电器股份有限公司

矿场试验表明,与水驱相比,三元复合驱采油技术能显著提高原油采收率[1-2]。但采出液在残留的驱油药剂(聚合物、碱、表面活性剂)作用下呈现出超高黏性和超低界面张力的特征,使得采出液成为一种稳定性极强的水包油型乳状液,油水分离变得十分困难[3-5]。因此,探究三种驱油药剂对三元复合驱采出液稳定性的影响机理,对于提高油水分离效率具有一定的指导作用。

1 实验

1.1 实验系统

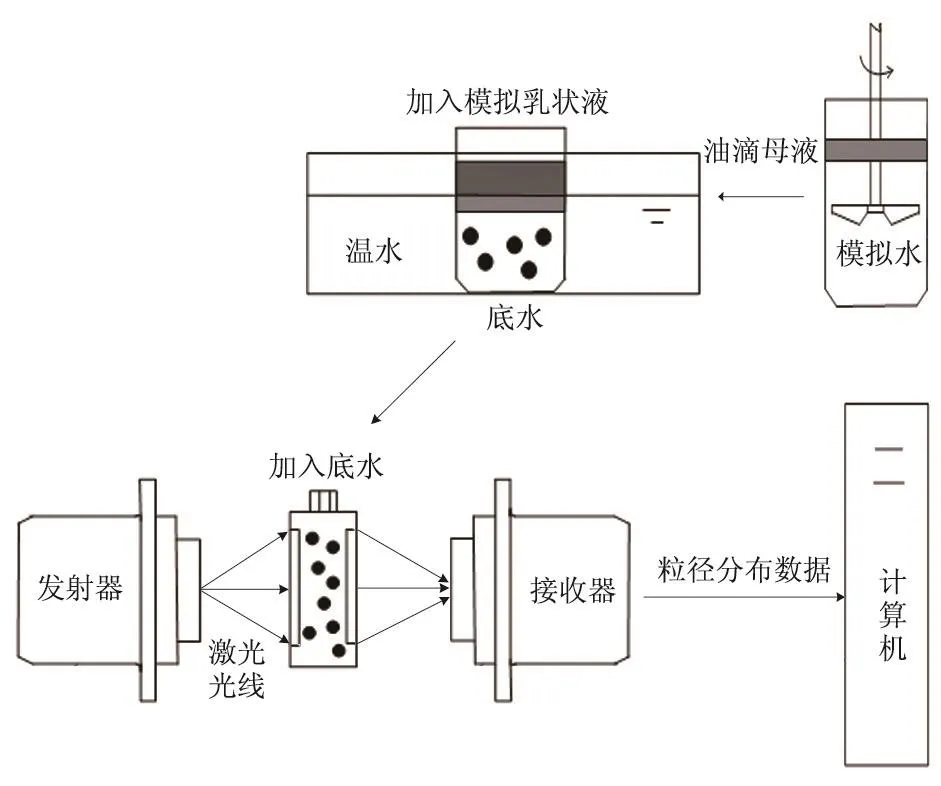

实验仪器包括在线分散乳化仪、恒温水浴和马尔文激光粒度仪。在线分散乳化仪转速可达到26 000 r/min,主要用于配制模拟采出液和油滴母液;恒温水浴控温范围为37~100℃,主要用于维持模拟采出液的温度,创造恒温环境;马尔文激光粒度仪粒径测量范围0.02~2 000 μ m,精度可达±1%,主要用于捕捉测试模拟采出液中油滴的粒径与分布。实验系统示意图见图1。

图1 实验系统Fig.1 Experimental system

1.2 实验介质

原油:大庆油田原油;聚合物:部分水解的聚丙烯酰胺(HPAM);碱:Na2CO3;表面活性剂:十二烷基苯磺酸钠(SDBS)。

1.3 实验方法

为保证不同工况下模拟采出液中油滴的初始粒径分布一致,需先配制高浓度油滴母液,然后向模拟水中加入适量母液,配成实验所需模拟采出液。

具体步骤如下:

(1)在容量为500 mL的烧杯中配制聚合物和表面活性剂质量浓度均为1 000 mg/L的水样100 g。

(2)向烧杯中加入100 g原油,然后将烧杯放入温度为45℃的水浴中恒温1 h。

(3)使用乳化设备将烧杯中的油样和水样进行乳化,乳化机转速为10 000 r/min,乳化时间为10 min,制备的母液含油率为50%,经测定油滴体积平均粒径d43为9.19 μ m。

(4)根据实验要求,向含有一定量碱、表面活性剂以及聚合物的模拟水中加入适量的母液,用玻璃棒轻轻搅拌,使油滴在模拟水中均匀分布。

将配制好的模拟液置于一定温度的水浴中,每隔一段时间用取样器从烧杯底部取出少量底水,使用马尔文激光粒度仪测定其内部油滴的粒径分布。后期对实验数据进行处理,得到驱油药剂对采出液稳定性的影响规律。

2 实验结果与讨论

2.1 pH值对采出液稳定性的影响

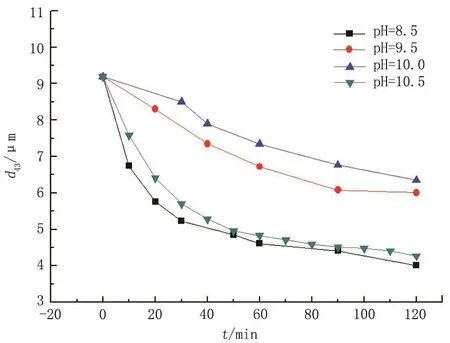

图2是聚合物浓度CHPAM=500 mg/L、表面活性剂浓度CSDBS=60 mg/L的4种不同pH值的模拟采出液底水中油滴的平均粒径d43随沉降时间的变化关系曲线。由图2可知,4种pH值不同的模拟液底水中油滴的d43的大小关系:pH=8.5模拟液底水中油滴的d43最小,其次是pH=10.5模拟液,再次是pH=9.5模拟液,pH=10.0的模拟液底水中油滴的d43最大。即随着pH值的增大,模拟采出液的稳定性呈现先增强后减弱的变化趋势。

图2 油滴平均粒径d43与pH值的关系曲线Fig.2 Relation curve of the average size of oil dropletd43and pH values

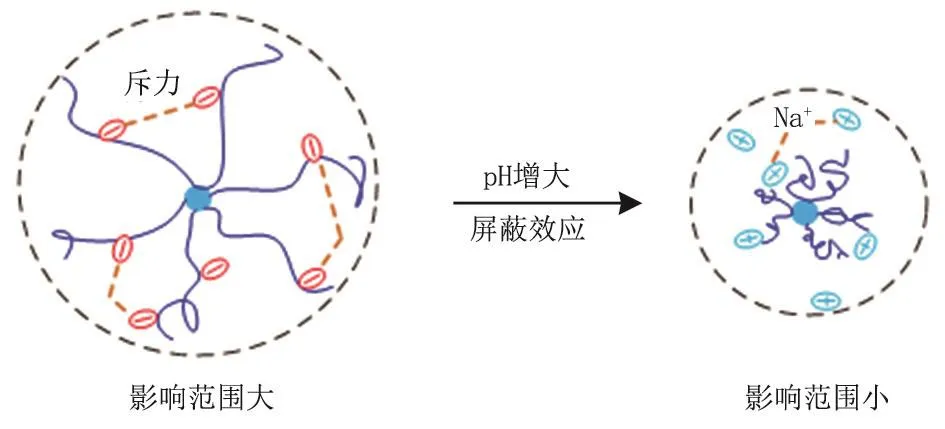

分析原因认为:低pH值时,采出液中聚丙烯酰胺分子链舒展程度低,采出液黏度较低;继续增大pH值,碱性环境促进聚丙烯酰胺水解,聚合物分子链带电并相互排斥,舒展程度增大,导致采出液黏度增大,不利于油滴的浮升和液膜的排液,采出液稳定性逐渐增强;当pH=10.0时,采出液稳定性达到最强。如图3所示,继续增大pH值,采出液中的Na+能够“屏蔽”聚丙烯酰胺分子间的静电斥力,使得分子链蜷曲,模拟采出液黏度下降,油滴浮升速率和液膜排液速率显著增大[6-8],因此采出液稳定性随之逐渐变差。

图3 静电力对聚合物分子链舒展程度的影响Fig.3 Effect of electrostatic force on the polymer molecular chain

2.2 表面活性剂浓度对采出液稳定性的影响

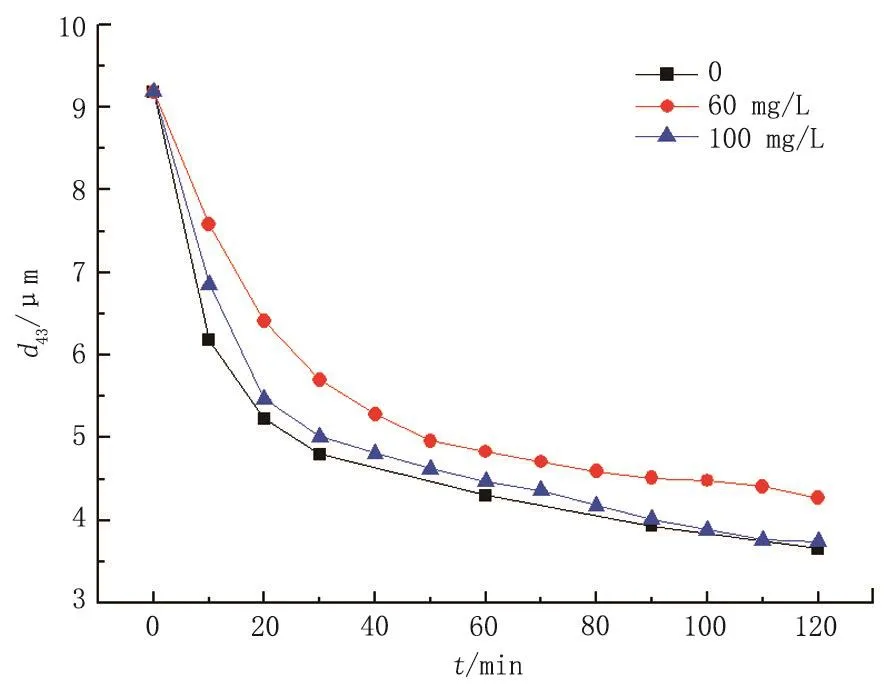

图4 是聚合物浓度CHPAM=500 mg/L、pH=10.5的3种不同表面活性剂浓度的模拟采出液底水中油滴d43随时间的变化关系曲线。从图4可以看出,油滴的d43会随着沉降时间的增大而减小;且经相同的沉降时间,3种工况下油滴的d43与表面活性剂浓度的关系为随着表面活性剂浓度的增大呈先增强后减弱的趋势。

图4 油滴平均粒径d43与表面活性剂浓度的关系曲线Fig.4 Relation between the average size of oil dropletd43and the concentration of surfactant

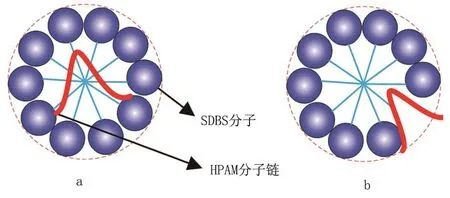

分析原因认为:在模拟采出液中,表面活性剂在其临界胶束浓度前后与聚合物之间的作用机理截然不同。低浓度的表面活性剂多分布于聚合物分子链的疏水区,这将有助于两者形成混合胶束结构,这种混合胶束能够显著提高模拟采出液的黏度;但是当表面活性剂浓度高于其临界胶束浓度时,其自身就可以相互缠绕形成胶束结构,而表面活性剂胶束对聚合物分子表现出很强的“增溶性”[9-10],即聚合物分子能够进入表面活性剂胶束内部并与胶束核紧密结合(图5a),或进入栅状层与表面端基之间的过渡区(图5b),从而使得采出液中游离态的聚合物浓度降低,最终导致采出液黏度下降。由此可见,表面活性剂对采出液稳定性的影响是双重的。

图5 表面活性剂的增溶作用示意图Fig.5 Solubilizing power of SDBS

2.3 聚合物浓度对采出液稳定性的影响

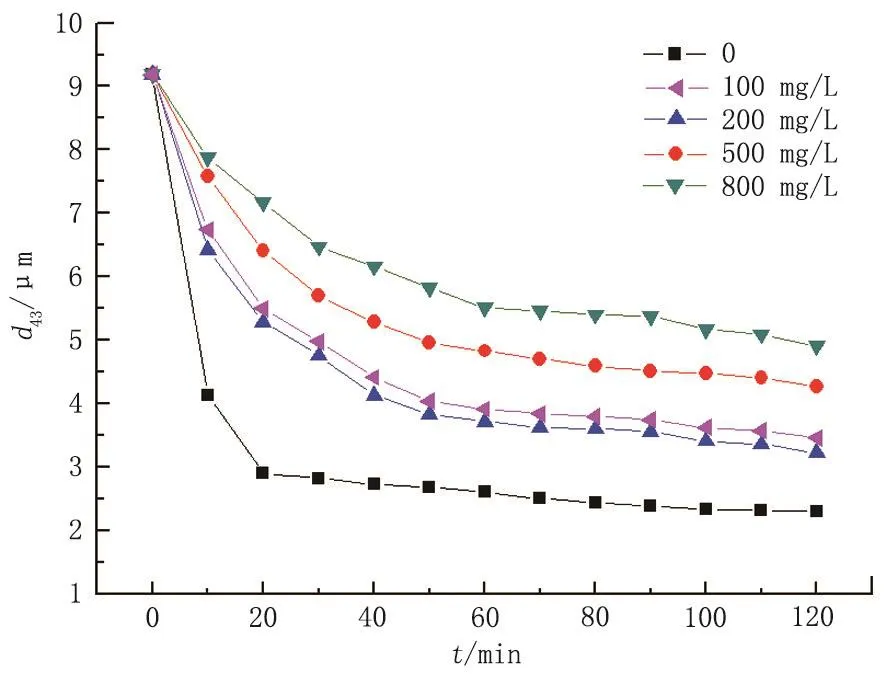

图6 是表面活性剂浓度CSDBS=60 mg/L、pH=10.5的5种不同聚合物浓度的模拟采出液底水中油滴的平均粒径d43随沉降时间的变化曲线。从图6可以看出,不同模拟采出液的稳定性与聚合物浓度的关系为随着聚合物浓度的增大,采出液的稳定性先减弱后增强。

图6 油滴平均粒径d43与聚合物浓度的关系曲线Fig.6 Relation curve of the average size of oil droplet and the concentration of polymer

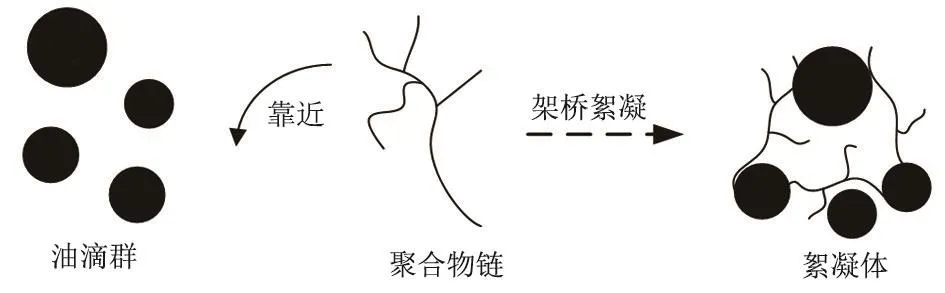

分析原因认为:少量聚合物的加入使得模拟采出液黏度剧增,油滴所受阻力增大,浮升速率减小,不利于油水分离。聚合物浓度继续增大,其分子表现出很强的“架桥絮凝”效应,即聚合物分子通过某些基团吸附到油滴表面,将几个油滴拉在一起形成絮凝体(图7),从而增大了油滴聚并的概率;此外,絮凝体体积要远大于单个油滴,其浮升速率也要大得多,油水分离变得容易,因此,乳状液的稳定性随之不断变差,当CHPAM=200 mg/L时,聚合物分子的絮凝效果最佳,此时采出液的稳定性最差。

图7 架桥絮凝效应Fig.7 Flocculating effect

当聚合物浓度超过200 mg/L后,聚合物的增黏效果逐渐增强,液膜排液变得困难,并且连续相较高的黏度也不利于油滴的浮升;此外,聚合物吸附于油滴表面形成一层具有一定机械强度的高分子膜,对油滴聚并构成空间位阻,且由于聚合物膜带有负电,使得油滴表面电荷密度增大,zeta电位上升,不利于油滴聚并,因此,采出液的稳定性随之不断增强。

3 结论

(1)采出液的pH值对其稳定性的影响是双重的。低pH值有利于采出液的稳定,但pH值超过10.0后,pH值的增大反而有利于油水分离,使采出液稳定性下降。

(2)表面活性剂对采出液稳定性的影响与其临界胶束浓度(C MC)有关。浓度低于CMC时,增大浓度有利于采出液的稳定,超过CMC后,增大浓度反而使得采出液的稳定性变差。

(3)聚合物对采出液稳定性的影响也是双重的。聚合物浓度较低时,其絮凝作用是影响采出液稳定性的主要因素,此时,增大聚合物浓度,采出液的稳定性不断减弱;当聚合物浓度较高时,空间位阻、双电层作用及连续相较高的黏度使得采出液的稳定性更强。