基于Abaqus的往复运动中双道O型圈密封性能分析①

张镇国,沙宝林,王 才,阎 涛

(1.中国航天科技集团公司四院四十一所,西安 710025;2.中国航天科技集团公司四院四十四所,西安 710025)

0 引言

固体火箭发动机因其具有结构简单、工作可靠、长期待命、启动发射迅速等特点,在导弹动力装置中得到了非常广泛的应用[1]。固体推进剂是固体发动机的主要能源,因而推进剂的结构完整性程度直接影响发动机的工作性能,在发动机的全生命周期内,推进剂的内部损伤不断累积,力学性能不断劣化,需要通过测试技术加以定量检测损伤程度,以指导推进剂的配方设计和发动机服役过程中的可靠性评估。基于体积膨胀原理,通过测量推进剂试样在拉伸作用下的体积变化量来精确量化推进剂的内部损伤情况[2],并已研制出了相应的测量设备。其中,在设备的测试腔和补偿腔处,有动密封结构,其密封性能直接影响到腔内气体体积的变化,导致测量结果误差加大。为了密封更加可靠,每处密封采用两道O型圈结构,本文即在此课题背景下,对该密封结构在工作过程中的真实工况进行了仿真模拟,并对其动密封性能进行了有效分析。

近年来,国内学者对往复运动下密封结构性能开展了相关的有限元仿真分析,对本文的仿真开展具有一定的指导意义。莫丽等[3]建立了O型圈的轴对称有限元模型,对其不同工况下的密封性能进行了研究,发现往复动密封中,O型圈主密封面最大接触应力与Von Mises应力的作用位置随运动方向的变化而改变,且大小随时间呈波动变化;韩传军等[4]建立了O型圈和星型密封圈的有限元模型,并对它们在往复运动中的密封性能进行了对比分析。王国荣等[5]讨论了工作压力、密封间隙、往复运动速度、摩擦系数对Y型密封圈的密封性能的影响;钟亮等[6]建立了组合式的O型密封圈有限元模型,分析了初始压缩率、橡胶硬度等因素对密封性能的影响;陈家照等[7]利用Abaqus有限元软件,对贮存条件下固体火箭发动机(SRM)橡胶O型密封圈的力学状态和变形情况进行了数值模拟分析,研究了贮存时间、压缩率和法兰表面粗糙度对SRM长期贮存下橡胶O型圈泄漏率的影响;吴琼等[8]分析了丁腈橡胶O型圈作为静密封和微动密封时的性能参数,发现压缩率增加时,O型圈微动状态下受到的滑动摩擦力会急剧增加;吴长贵等[9]利用Abaqus流体压力渗透载荷的加载方法,对航空作动器VL密封圈进行了有限元仿真分析,该方法通过对有流体穿过的两表面定义压力渗透接触对,可自动寻找流体压力加载过程中接触与分离的临界点,与前面学者在模拟密封圈加压工况采用的方法相比,该方法更加精确。

大部分学者在模拟密封圈的预装工况时,都是采用通过将轴施加一定的径向位移实现密封圈的预装压缩工况,这与实际预装过程不符。本文通过将轴施加轴向位移来模拟O型圈的预装过程,与实际预装过程相符;同时,采用压力渗透方法进行介质压力加载。

1 密封结构Abaqus有限元仿真过程

1.1 密封结构及密封原理

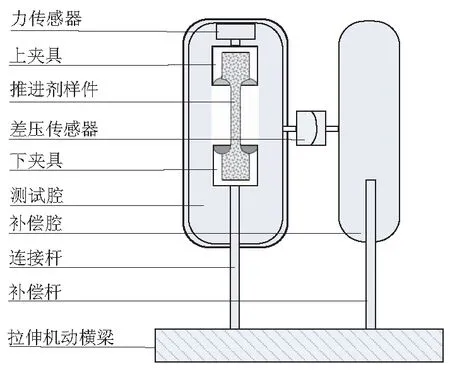

图1为所研制推进剂体积变化测量设备的简单示意图。由图1可看到,在测试腔和补偿腔与连接杆处均有密封结构,其详细内部结构如图2所示。该密封为轴对称结构。其中,轴径为7.58 mm,O型圈材料为丁腈橡胶(NBR),尺寸参数为φ7.5 mm×3.55 mm,密封槽尺寸为4.6 mm×2.49 mm。轴和密封函的材料为普通碳素钢,弹性模量E=2.1×105MPa,泊松比μ=0.3。工作时,其右侧轴伸入测试腔,当对测试腔加压时,O型圈依靠密封槽对其挤压产生接触应力,如果与加压介质接触的所有接触对的接触压力大于介质压力,则起到密封效果,如果有一个接触对的接触压力小于介质压力,则该处密封失效。为增加密封的整体可靠性,设置了两道O型圈密封。

1.2 O型圈本构方程及基本假设

针对橡胶类材料在大变形下的几何非线性行为,本文采用Mooney-Rivlin模型来描述其本构关系,其简化后的模型如式(1)所示。

W=C10(I1-3)+C01(I2-3)

(1)

式中W为应变能密度;I1和I2为第一、第二应变张量不变量;C10和C01为材料系数,C10=1.87 MPa,C01=0.47 MPa[10]。

图1 基于气体膨胀计的测量设备结构示意图Fig.1 Diagram of the structure of measuring equipment based on gas dilatometer

图2 轴伸处双道密封三维装配示意图Fig.2 Three-dimensional assembly diagram of double seals at the neck of shaft

1.3 有限元模型建立及工况实现

因为轴和密封函的弹性模量远大于O型圈的丁腈橡胶材料,故为了提高计算效率,本文在Abaqus仿真中,建立密封结构的轴对称模型,并设置其为刚体,同时认为O型圈、轴和密封函完全轴对称安装,不存在偏心,且O型圈没有缺陷,沿周向呈现完全一致的安装状态。

通过定义不同分析步来模拟O型圈的各个工况。本文共设置5个分析步:第一和第二个分析步模拟O型圈的预装过程,通过给轴施加轴向位移实现,建立初始密封装配状态;第三个分析步施加介质压力,通过Abaqus压力渗透操作,可实现自动寻找密封临界点;第四和第五个分析步模拟往复运动状态,通过施加位移边界条件实现。模型中定义了O型圈表面与凹槽及O型圈与轴面的接触对。此接触问题属于带约束条件的泛函的极值问题,本文采用罚函数法进行描述,摩擦模型选用库伦摩擦模型。

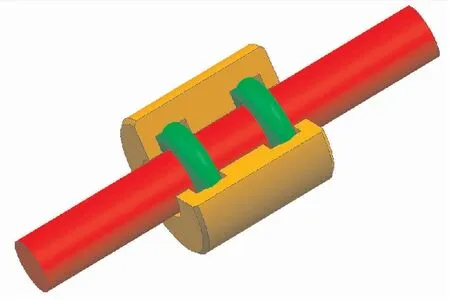

对于接触问题采用一阶单元较二阶单元更易收敛,大变形问题采用线性减缩积分单元,可较好地避免网格畸变等问题。本文O型圈单元类型选用CAX4RH,该单元为4节点双线性轴对称四边形杂交单元,可很好地模拟丁腈橡胶大变形大应变的非线性材料特性,并完成网格无关性验证,网格划分见图3。

图3 网格划分结果Fig.3 Grid partition results

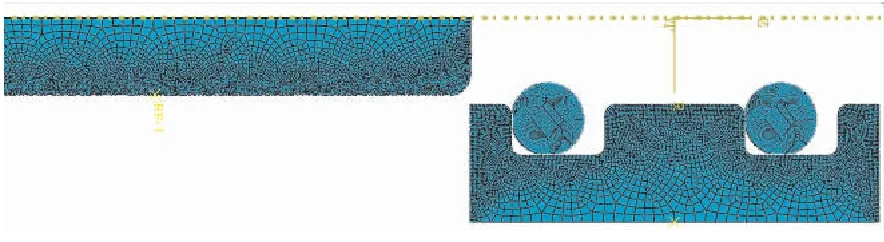

1.4 Aabaqus流体压力渗透

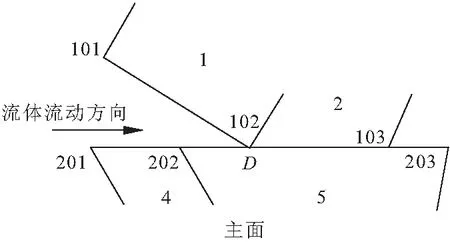

Abaqus/Standard 可模拟流体穿过两相互接触的表面,通过定义“主面”和“从面”,指定一个起始点,该起始点应该完全暴露于流体中。流体压力将沿着起始点向接触面加载,且压力加载的方向垂直于单元面。直到到达某个节点,此节点的接触压力大于流体压力,此时停止加载。如图4所示。例如,当节点102的接触压力小于流体压力,流体将继续向前加载;反之,如果节点102的接触压力值大于流体压力值,流体到达该节点,将停止向前加载。利用这种加载方式,可动态地找到临界点,最终得到更准确的计算结果[9]。

图4 流体压力渗透加载原理Fig.4 Principle of fluid pressure penetration loading

2 有限元仿真结果分析

2.1 预装过程

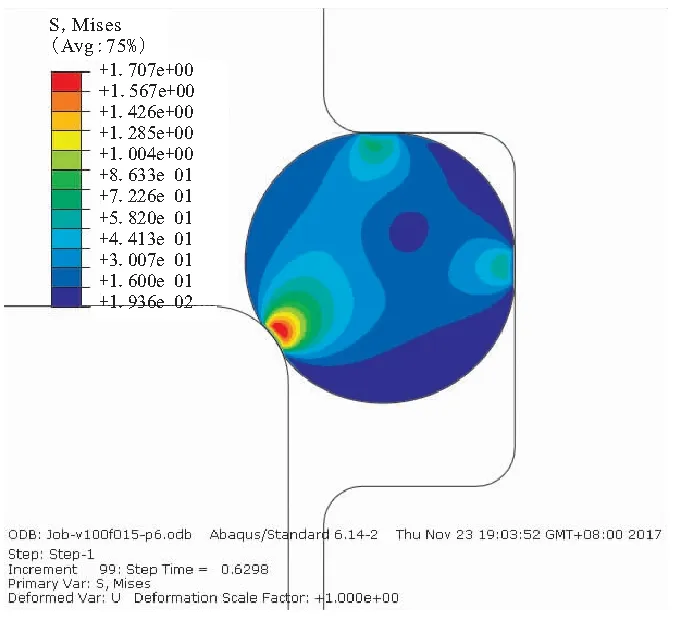

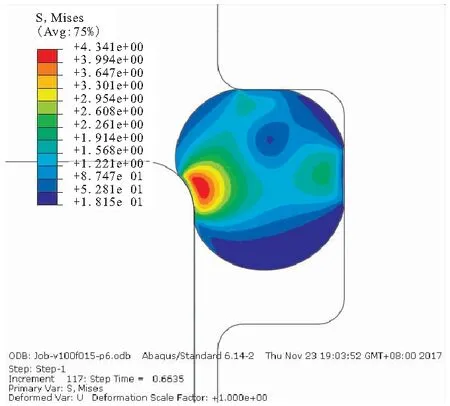

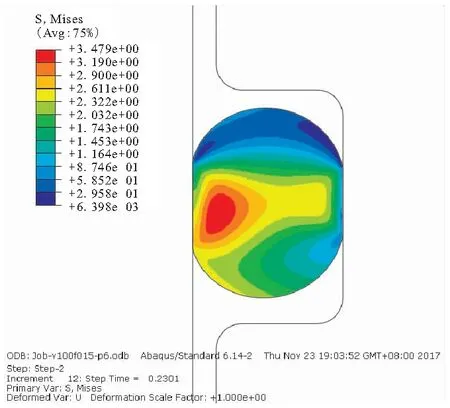

在装配过程中,O型圈被压缩,从而其内部会产生应力和应变,应力值越大,则该处越容易产生裂纹等损伤。预装过程由两个分析步完成:第一个分析步轴沿轴正向移动,实现O型圈压缩;第二个分析步轴向相反方向移动较小距离,使O型圈沿轴向在摩擦力的作用下稍微窜动,完成整个预装过程。该过程中,O型圈内部的Von Mises应力云图如图5所示。

(a)Step time=0.629 8 s, Step=1

(b)Step time=0.663 5 s, Step=1

(c)Step time=0.785 4 s, Step=2

(d)Step time=0.230 1 s, Step=2

从图5可看出,在O型圈和轴及密封函壁接触的附近区域产生较大的Mises应力,且结合O型圈内部最大Mises应力随时间变化曲线图(图6)可发现,在预装过程中,在轴与O型圈刚开始接触的很短时间内,O型圈内部的Mises应力达到一个峰值,而采用过盈装配形式建模,其预装过程的最大应力应逐渐增大。可见,本文对预装过程的仿真处理更加接近实际工况。

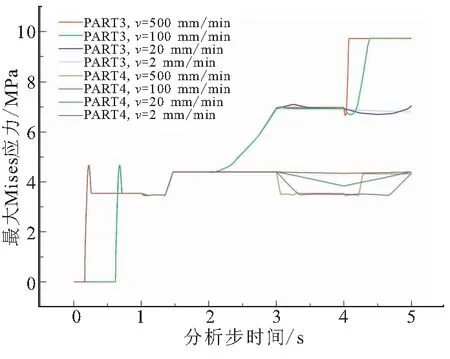

图6 O型圈内最大Mises应力随时间变化图Fig.6 Maximum Mises stress conditions

2.2 介质加压过程

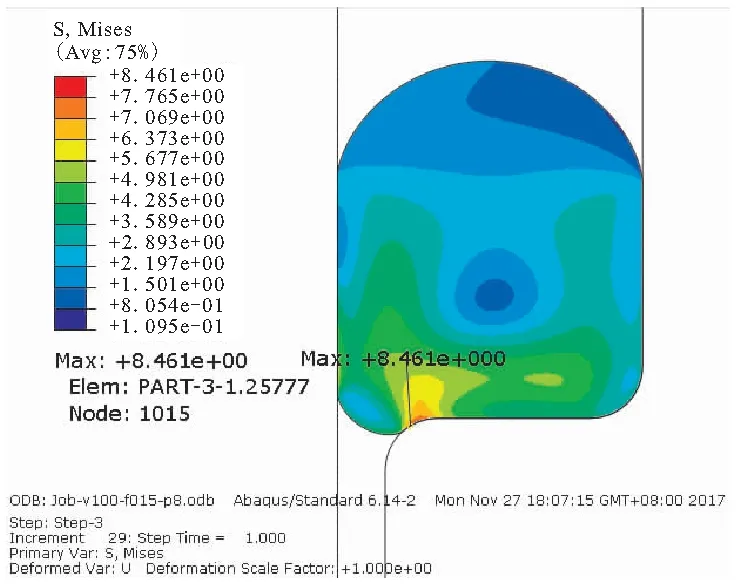

图7为介质压力为2、8 MPa时的Von Mises 应力分布图。可看到,静密封时最大应力都出现在密封槽拐角附近,且随着介质压力增大,O型圈被挤向轴与密封函的间隙部分越多。所以,为了减少O型圈损伤的概率,应提高轴与密封槽的表面粗糙度;同时,当介质压力过大时,应考虑在低压侧安装挡圈。

(a)Step time=1 s,Step=3,p=2 MPa

(b)Step time=1s,Step=3,p=8 MPa

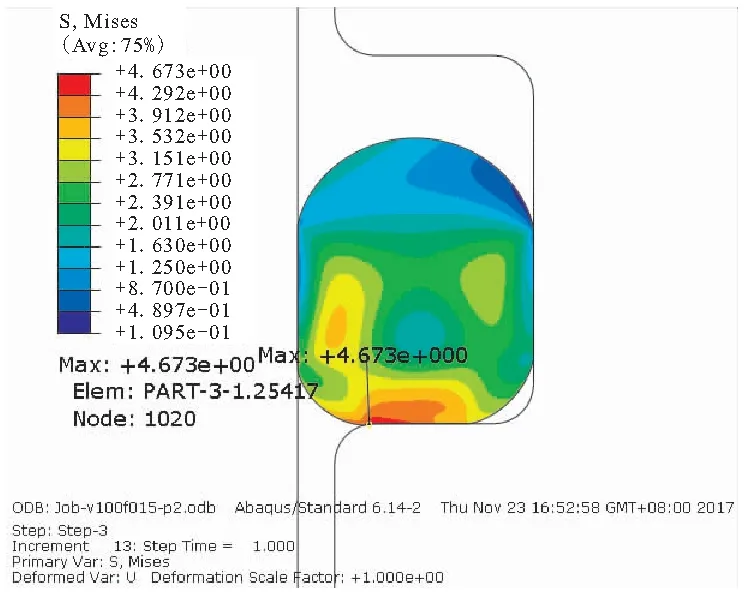

2.2.1 静密封时不同介质压力对接触应力的影响

图8显示了静密封时不同介质压力下的O型圈表面接触压力分布。由图8可知,施加介质压力后,O型圈与轴形成一个主密封面,即图8中的第一个峰,与密封槽壁形成2个副密封面,即图8中的第二和第三个峰,且每个峰的最大接触应力均大于所施加的介质压力,随着介质压力增大,接触应力和接触长度均有所增大,表现为接触应力曲线上移及接触应力峰开口变宽,可判断O型圈在施加介质压力后能够形成有效的密封面,起到密封效果。图6中的红线显示的是接触高压侧的O型圈内部的最大应力曲线变化,蓝线显示的是第二个备用O型圈内部的最大应力曲线变化,图6中的第2~3 s是介质加压阶段,可看到加压开始后,接触高压介质的O型圈内的最大应力值不断上升,而备用O型圈内的最大应力值保持不变,这也说明与高压接触的O型圈已经起到了有效的密封效果。

图8 不同介质压力下的接触应力分布Fig.8 Contact stress distribution under different medium pressure

2.2.2 静密封时不同介质压力对最大Mises应力的影响

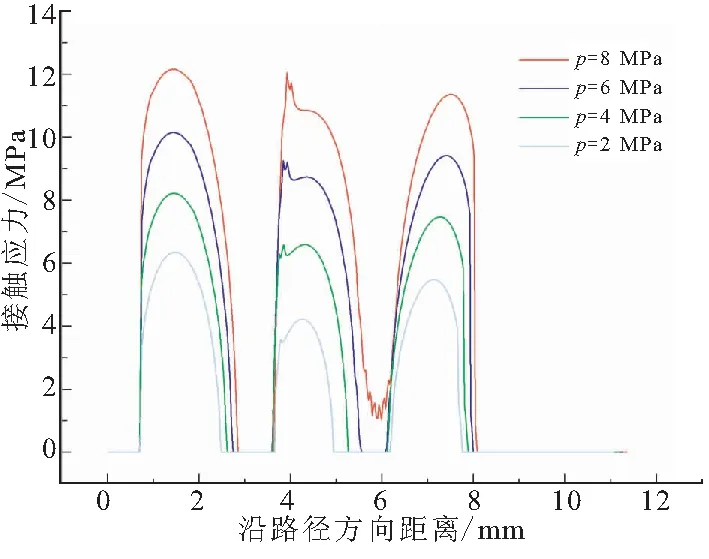

图9显示了不同介质压力下O型圈内的最大Von Mises应力随时间的变化情况。由图9可看出,随着介质压力增大,图中显示第2 s之后,与高压介质接触的O型圈内的最大Mises应力值均相应增大,且在第2 s和第3 s之间的介质加压阶段,曲线的斜率随着介质压力的增大逐渐变大,这与实际情况下,O型圈随着介质压力增大被挤入轴与密封函间隙部分增多,密封槽拐角处容易出现应力集中的情况相一致,这也说明密封槽倒角参数对O型圈密封性能的影响很大,设计时应适当增大密封槽拐角半径,这与大多数文献的分析一致。图9中的PART4为备用O型圈的最大Mises应力变化图,在不同介质压力下的PART4的曲线重合,且其应力水平均为最低,这也证明与高压介质侧接触的O型圈密封良好。

图9 不同介质压力下的最大Mises应力变化Fig.9 Maximum Mises stress conditions under different medium pressure

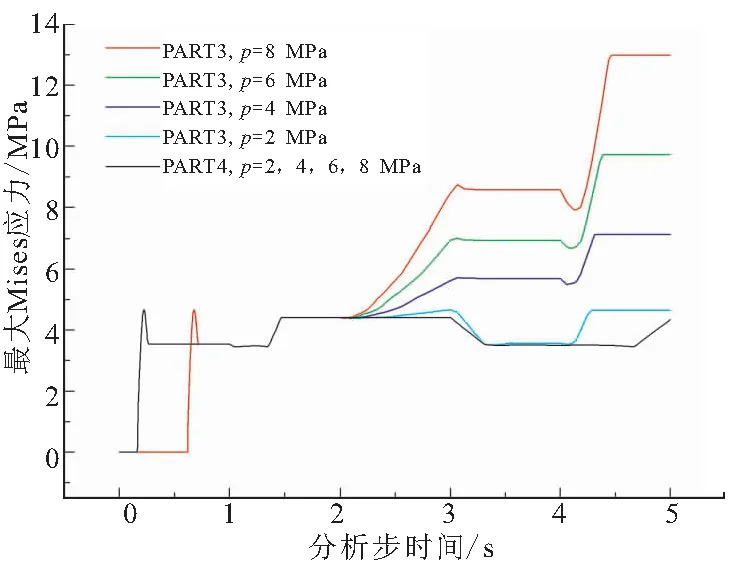

2.3 往复运动阶段

本文规定轴向高压介质侧运动的行程为内行程,向低压侧运动的行程为外行程。图10显示了不同往复运动速率下的O型圈内的最大Mises应力变化,可看到以下共性:在内行程和外行程开始的很短时间内,其最大Mises应力均有轻微波动,且内行程时,应力轻微增大然后回落至稳定值,外行程时,应力轻微减小,然后回升至稳定值,且外行程时应力水平显著提高,这是因为O型圈在由静密封变为动密封的过程中,O型圈与轴先经历短暂的静摩擦状态,然后发展为动摩擦状态,当建立稳定的动摩擦关系后,O型圈内部的Mises应力和表面接触应力也相应地维持在一个稳定状态,外行程时动摩擦力和介质压力会共同将O型圈挤向密封间隙,使O型圈内部应力增大。

图10 不同往复运动速率下的最大Mises应力变化Fig.10 Maximum Mises stress conditions under different velocity of reciprocating motion

2.3.1 往复运动速率对动密封性能的影响

图10中的PART3显示的是接触高压介质的O型圈的情况,PART4是备用O型圈的情况。由图10可知,不同往复运动速率下,O型圈内的最大Mises应力变化历程不同,往复运动速率影响O型圈与轴达到稳定滑动摩擦状态的时间,往复运动速率越小,所需时间越长,往复速率越大,则所需时间越短;对比分析PART3和PART4曲线可知,外行程会显著增大高压介质侧O型圈内的Mises应力,而对备用O型圈无影响。这是因为高压介质会迫使O型圈挤向轴与密封间隙一部分,加剧O型圈表面的应力集中,备用O型圈则不会出现这种现象,且在稳定滑动状态下,备用O型圈内的应力水平低于静止时的应力水平。一般来说,较高的Mises应力会加速橡胶材料的松弛,造成刚度下降,容易出现裂纹[11]。

2.3.2 介质压力对O型圈动密封的影响

由图9第3~5 s的最大Mises应力在不同介质压力下的曲线情况可知,在相同的往复运动速率下,介质压力增大会使动密封状态下O型圈内的Mises应力水平提高,相比于内行程Mises应力水平的提高,外行程Mises应力水平随着介质压力的增大,其提高的效果更为显著。图11中左右两图分别为内外行程中稳定状态下的最大Mises应力和最大接触应力随着介质压力增大的变化情况。由图11可知,随着介质压力增大,内外行程中的Mises应力和接触应力都会相应增大,且随着介质压力的增大,外行程中最大Mises应力和最大接触应力增加的幅度会增大,即外行程中的Mises应力和接触应力对介质压力更为敏感。因此,在实际工作情况下,应考虑O型圈工作的合理介质压力,避免O型圈的快速磨损。

图11 最大Mises应力和最大接触应力随介质压力变化Fig.11 Maximum Mises stress and the maximum contact stress distribution under different medium pressure

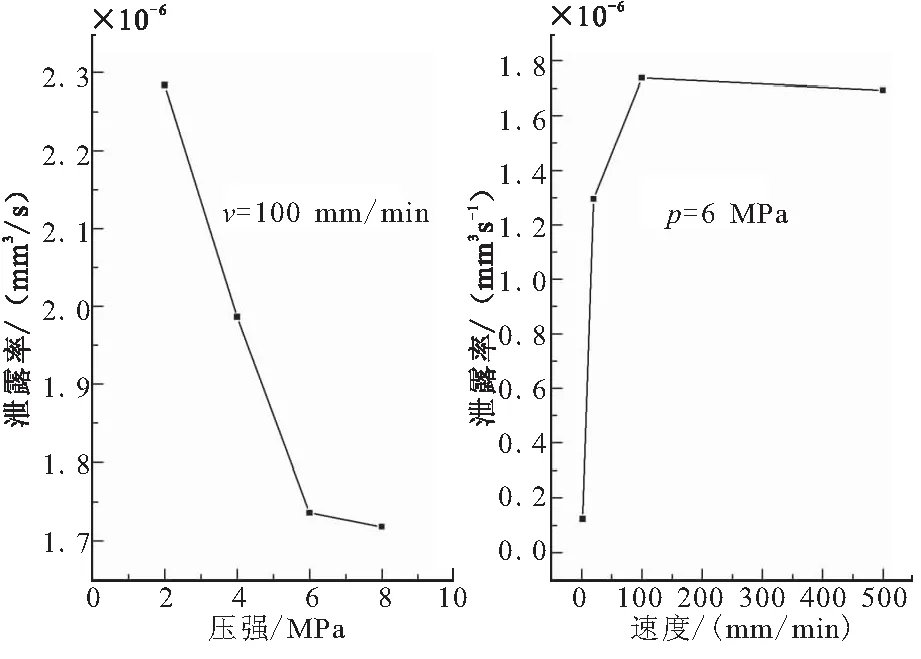

2.3.3 泄露率分析

泄露率是评价动密封性能最直接的技术指标。橡胶密封圈在往复运动时的泄露率与介质压力、运动速度、密封间隙、接触面摩擦因数及表面粗糙度等因素均有紧密关系。本文采用经典流体密封理论中给出的单次往复运动循环的净泄露量公式[12]:

(2)

式中V为单次循环净泄露量;d为轴径;L为行程长度;ho为外行程膜厚;hi为内行程膜厚;η为介质粘度;uo为外行程速度;ui为内行程速度;ωA为内行程最大膜压梯度;ωE为外行程最大膜压梯度。

本文将Abaqus求解得到的接触应力分布(即膜压分布)数据导入MATLAB,利用MATLAB来计算最大膜压梯度,进而利用式(1)计算泄露率。计算结果如图12所示。

图12 泄露率随介质压力变化和泄露率随运动速度变化Fig.12 Leakage rate conditions under different medium pressure and the leakage rate conditions under different velocity of reciprocating motion

由图12可知,在速度不变的情况下,泄露率随着压力增大呈现先迅速减小、后平稳的态势,这是由于压力增大,使接触压力迅速增大,进而导致介质泄露通道的膜厚减小,使介质泄露率逐渐趋缓;在压力不变的情况下,泄露率随着速度的增大呈现先迅速增大、后逐渐趋于平稳的态势。这是由于当速度很小时,密封接触面达到稳定动摩擦状态需要时间较长,密封面状态接近于静摩擦时的状态,轴的运动对介质流体的拖拽作用不明显,随着速度的增大,轴对介质流体的拖拽作用随着动摩擦面的形成逐渐趋于平稳。但注意到对于本文所研究介质为空气,而空气的粘性系数较小,使得最终计算的泄露率量级达到10-6mm3/s。可见,其已经约等于零,完全可忽略,也即本文认为此时的密封完全可靠。

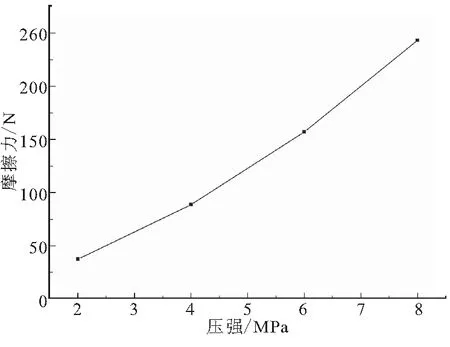

2.3.4 动摩擦力分析

对于本可课题的背景而言,求得密封处的摩擦力是校正万能拉伸机拉应力的必要方法。密封处的动摩擦力与密封处的摩擦系数和接触应力有关,根据流体密封理论,动摩擦力的计算式如式(3)所示:

(3)

式中Ff为动摩擦力, N;f为动摩擦系数,f=0.15;p(x)为沿接触面的接触压力分布,MPa;dx为轴向微分。

利用Abaqus计算得到的接触压力分布,在MATLAB中计算得到的结果如图13所示。由图13可知,随着介质压力增大,动摩擦力也逐渐增大。这是因为介质压力的增大,使密封面处的接触压力增大所致,过大的摩擦力意味着会加剧O型圈的磨损。因此,在实际操作中,应选择适当的介质压力。

图13 动摩擦力随介质压力变化Fig.13 Dynamic frictional force conditions under different medium pressure

3 结论

(1)通过给轴施加一定的轴向位移,可很好地模拟O型圈的预装过程,计算结果与实际情况吻合,利用Abaqus 的压力渗透加载方式,可动态地找到密封面的临界点,使计算结果更加精确,为密封结构的有限元分析设计提供了一定参考。

(2)预装过程中,密封圈与轴接触的区域应力值较大,在轴与O型圈刚开始接触的很短时间内,O型圈内部的Mises应力达到一个峰值。

(3)介质加压过程中,密封槽拐角处容易产生应力集中,设计时应合理选取密封槽拐角的倒角半径,并尽量减少表面粗糙度。随着介质压力增加,密封面处的接触压力和接触宽度都不断增大,O型圈能够起到很好的静密封作用,加压过程O型圈内的Mises应力随着时间近似呈线性增大,且随着压力增大,O型圈内Mises应力增加幅度变大。

(4)动密封状态下,随着介质压力增大,内外行程中的Mises应力和接触应力都会相应增大,且随着介质压力的增大,外行程中最大Mises应力和最大接触应力增加的幅度会增大,即外行程中的Mises应力和接触应力对介质压力更为敏感;在速度不变的情况下,泄露率随着压力增大呈现先迅速减小、后平稳的态势;在压力不变的情况下,泄露率随着速度的增大呈现先迅速增大、后逐渐趋于平稳的态势。对于本文密封介质为空气的状态下,可认为泄露率为零。