成都市三环路非机动车道盖板极限承载能力试验研究

李春燕

(四川省交通运输厅公路规划勘察设计研究院,四川成都611130)

1 工程背景

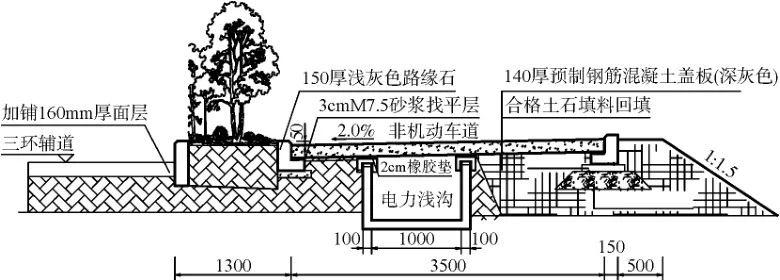

成都市三环路扩能提升工程新增非机动车道采用工业化预制盖板跨越原有电力浅沟,盖板尺寸为3.5 m×1.5 m,厚度140 mm,配筋采用双层双向,主筋为HRB400直径12 mm螺纹钢筋,间距100 mm,分布钢筋为R235直径8 mm光面钢筋,间距100 mm。盖板混凝土标号为C60,盖板布置图如图1、图2所示。设计采用一辆5 t车辆进行加载,计算时为考虑板的剪力滞后效应和偏载采用活载放大系数1.5,即轮重1.875 t,每板计算时采用单轴横向影响线加载。

图1 非机动车道盖板总体布置(单位:mm)

图2 非机动车道盖板立面及平面布置(单位:mm)

为考虑实际运营过程中盖板支撑条件不佳及偶然荷载作用,本文通过选取一块盖块进行静载试验直至结构失效,根据试验结果并接合理论计算分析,对盖板的极限承载能力、受力特性及破坏机理等进行研究。

2 加载方案

2.1 理论计算分析

盖板在实际运营过程中,考虑到支点有无脱空,分为以下四种受力模式:

(1)普通支承:支点均不脱空,即四点支承,如图3(a)所示;

(2)支座脱空:1、3支点脱空,即两点支承,如图3(b)所示;

(3)支座脱空:2、3支点脱空,即两点支承,如图3(c)所示;

(4)支座脱空:1、4支点脱空,即两点支承,如图3(d)所示。

图3 盖板支承受力模式示意

本次试验取盖板的最不利受力模式,即2、3号支点脱空,且不考虑下方填土的支撑作用。

2.2 加载工况

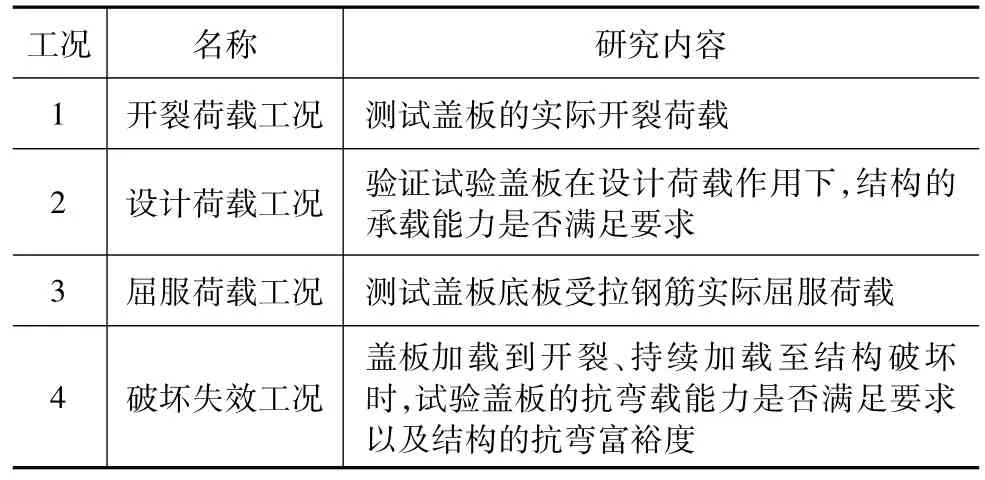

根据理论分析结果确定本次试验加载工况如表1所示。

表1 试验加载工况

2.3 加载方式

利用美国MTS公司244.41型50 t作动器将集中力施加在分配梁上,在分配梁底、试验盖板顶沿跨中对称布置一对距离为1.8 m的滚轴,通过滚轴将两个集中荷载P传到试验盖板上,从而在忽略试验梁自重的前提下,在两个荷载P之间形成一个纯弯段,盖板弯矩图如图4所示。在钢筋进入屈服前作动器采用力控制模式,当钢筋进入屈服后,控制模式转换为位移控制,持续加载直到结构失效,失效准则依据GB/T 50152-2012《混凝土结构试验方法标准》[1]第7.3.3条所列。

图4 各荷载作用下盖板弯矩(单位:cm)

3 测试方案

3.1 挠度测试

挠度测试采用机电百分表和全站仪,在接近破坏荷载时将跨中截面的百分表取下,防止损坏,采用全站仪测试结构位移。挠度测试截面及测点布置分别见图5(a)、图5(b)所示。

图5 挠度测试截面及测点布置(单位:cm)

3.2 混凝土应变测试

在测试截面顶面粘贴应变片,并通过不同位置补偿点实现对环境、温度等因素的补偿。采用数字应变仪自动采集存储应变,应变测试截面及测点布置分别见图6(a)、图6(b)所示。

图6 应变测试截面及测点布置(单位:cm)

3.3 钢筋应变测试

在盖板测试截面底板开约12 cm×5 cm的矩形槽,并在钢筋上粘贴钢应变片,并通过不同位置补偿点实现对环境、温度等因素的补偿。试验盖板共布置3个钢应变测点(图7)。

图7 钢筋应变测点布置(单位:cm)

3.4 裂缝测试

用裂缝测宽观测仪检测裂缝宽度,并记录典型裂缝走向。

4 试验结果

4.1 挠度测试结果

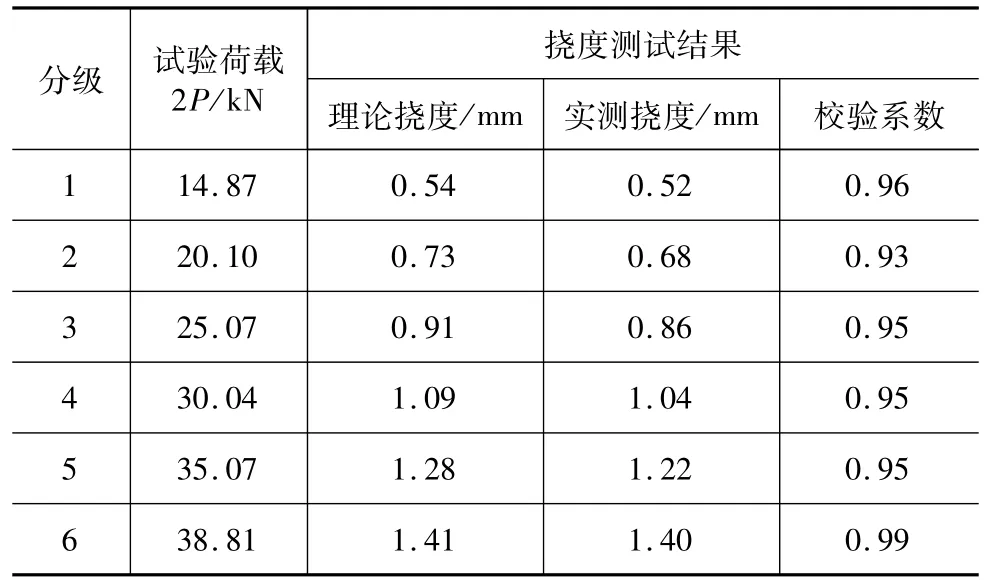

4.1.1 开裂荷载工况

挠度测试结果见表2,各挠度测点的校验系数[2-3]处于0.93~0.99。荷载-位移曲线见图8所示,在开裂前荷载-位移曲线基本成线性关系,当加载到第6级时,结构刚度变小,接合应变测试结果,实测开裂荷载为38.81 kN。

表2 盖板开裂荷载工况挠度测试结果

图8 盖板开裂荷载工况荷载—位移曲线

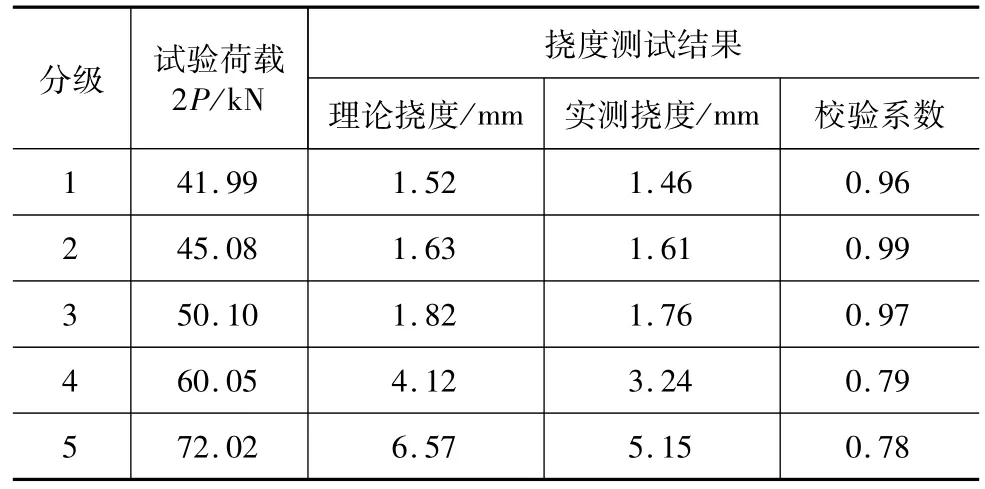

4.1.2 设计荷载工况

挠度测试结果见表3,当加载到第5级(等效设计汽车荷载)时,跨中最大挠度为5.15 mm,小于正常使用阶段规范限值5.41 mm(计算跨径的1/600),且各挠度测点的校验系数处于0.78~0.96,实测挠度均小于理论计算挠度,说明结构实际刚度较理论刚度大,结构刚度满足设计要求。

4.1.3 屈服荷载工况

挠度测试结果见表4,当加载到第2级(等效设计抗力荷载)时,盖板跨中最大挠度为17.80 mm,超过正常使用阶段规范容许的最大挠度5.41 mm(计算跨径的1/600)限值[4],但未达极限承载力标志的最大挠度65 mm(计算跨径的1/50)限值。接合钢筋应力测试结果,盖板实测屈服荷载为216.05 kN。

表3 盖板设计荷载工况挠度测试结果

表4 盖板屈服荷载工况挠度测试结果

4.1.4 破坏荷载工况

挠度测试结果见表5,盖板实测极限破坏荷载为300.26 kN,破坏模式为试验盖板顶面混凝土压溃。盖板跨中最大挠度达192.03 mm,大于承载力标志的规范限值65.00 mm(计算跨径的1/50),结构破坏,试验结束。

表5 盖板破坏荷载工况挠度测试结果

试验全程理论与实测荷载—位移曲线对比图如图9所示,在开裂前的各级荷载作用下,盖板跨中挠度与荷载基本成线性变化,盖板开裂后随着荷载的增加,跨中挠度迅速增加,挠度与荷载不再满足线性关系,随着荷载的持续增加,盖板顶面混凝土压溃,最终破坏失效。

图9 试验全程理论与实测荷载—位移曲线对比

4.2 混凝土应变测试结果

4.2.1 开裂荷载工况

应变测试结果见表6所列,各应变测点的校验系数处于0.88~0.96。荷载—应变曲线见图10所示,当加载到第6级时,混凝土应变值迅速增加,荷载与应变曲线不再成线性关系,说明结构出现开裂,此时持荷观察没有肉眼可见裂缝。实测盖板应变值均小于理论计算应变值,实际结构强度较理论高。

表6 盖板开裂荷载工况各截面顶板混凝土应变测试结果

4.2.2 设计荷载工况

应变测试结果见表7,各应变测点的校验系数处于0.87~0.98,实测应变均小于理论应变,说明结构实际强度较理论强度高,结构强度满足设计要求。

试验全程理论与实测荷载—应变曲线对比图如图11所示,开裂前顶板应变与荷载基本成线性变化,开裂后顶板混凝土应力迅速增加,最大应力为143.6 MPa,大于材料试验实测混凝土抗压强度为62.6 MPa,最终导致试验盖板顶面混凝土压溃,结构破坏,试验结束。

图10 盖板开裂荷载工况荷载—应变曲线

表7 盖板设计荷载工况各截面顶板混凝土应变测试结果

图11 盖板试验全程理论与实测荷载—应变曲线对比

表8 盖板测试截面底板钢筋应变测试结果

图12 试验全程钢筋理论与实测荷载—应力曲线对比

4.3 钢筋应力测试结果

钢筋应力测试结果见表8,试验全程理论与实测钢筋荷载—应力曲线对比图如图12所示。在底板混凝土受拉开裂前各测点的实测钢筋应力值较理论计算的钢筋应力值略大,这是由于在钢筋应力测试处进行开槽,导致钢筋测试部位裸露在外失去了混凝土的握裹力,从而影响了混凝土和钢筋的协同受力,使得钢筋应力实测值偏大,但随着底板混凝土受拉开裂逐渐退出工作,受拉钢筋逐渐承载全部拉应力,钢筋的实测应力值将更能真实反应其实际受力情况。盖板实测屈服荷载为216.05 kN,此时实测钢筋应力为814.86 MPa,超过材料试验实测钢筋抗拉强度值615 MPa,钢筋屈服。

4.4 裂缝测试结果

盖板典型裂缝检测结果如表9所示。

表9 盖板典型裂缝检测结果

5 结论

为研究成都市三环路扩能提升工程非机动车道盖板的极限承载能力,对其进行了线性计算分析与非线性计算分析,并根据计算分析结果制定了盖板极限承载能力试验的加载和测试方案,最后对盖板进行极限承载能力试验直至结构失效,并得出以下结论:

(1)盖板实测开裂荷载为38.81 kN,接近理论开裂荷载38.76 kN;

(2)盖板在设计汽车荷载作下,强度和刚度满足设计要求;

(3)盖板理论屈服荷载为200.12 kN,实测屈服荷载为216.05 kN,等效汽车荷载为:总重15 t,单轴重为7.5 t,单轮重3.75 t;

(4)盖板实测破坏荷载为300.26 kN,等效汽车荷载为:总重 20 t,单轴重 10 t,单轮重 5 t。