孔式环形射流粉液混合实验台的搭建

李增亮, 冯 龙, 范梦浩, 杜明超

(中国石油大学(华东) 机电工程学院, 山东 青岛 266580)

0 引 言

在油气田开采过程中,压裂作业是最常见的增产方式,而压裂液的混合效果是保证压裂作业效率的重要因素之一。压裂液是由一定比例的胶粉和基液混合而成的,其混合的均匀度和黏度是评价混合质量的主要评判标准[1]。为解决目前在压裂液混配过程中混合时间长、胶粉吸入量不足、有固体粉包团产生以及黏度不可控等缺点,设计并研发出了一种新型孔式环形射流粉液混合器,该混合器采用环形射流原理,极大地提高了流量较小时环形喷嘴处的负压值,保证了胶粉的吸入量,同时在粉末吸入管处设计吸出孔结构,该结构可以使粉末更好的吸出,有效地防止粉包团的产生[2-3]。

由于孔式环形射流粉液混合器是针对油气田压裂混配而研发的新型设备,因此目前没有适用于该混合器的性能测试和分析的实验装置,从而难以对其性能参数以及可靠性等方面进行评估。因此,本文在结合孔式环形射流粉液混合器样机的基础上,将其改为透明的可视性材料,研制模拟油气井压裂作业现场的实验台,用以实现不同结构参数对混合器性能影响的定量评估以及优化后的可行性分析。

1 实验台总体结构设计及工作原理

1.1 实验台总体结构

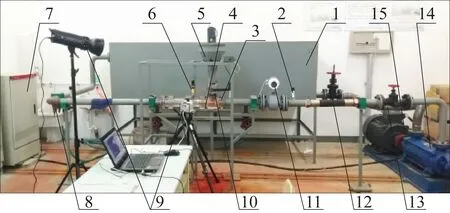

孔式环形射流粉液混合实验台主要由基液输送部分、粉末输送部分、粉液混合器、动力装置、控制系统以及数据监测及数据采集部分等构成,实验台总体结构如图1所示。

(1) 基液输送部分。该实验台的液相源为6 m3的水箱,在水箱上安装有监测液体流量的标定箱以及水位测量仪。

(2) 粉末输送部分。主要由粉末输送叶片、粉末储存器、蝶阀以及控制器等构成,通过控制输送叶片的转速而控制胶粉的输送量,以保证混合后压裂液的黏度。

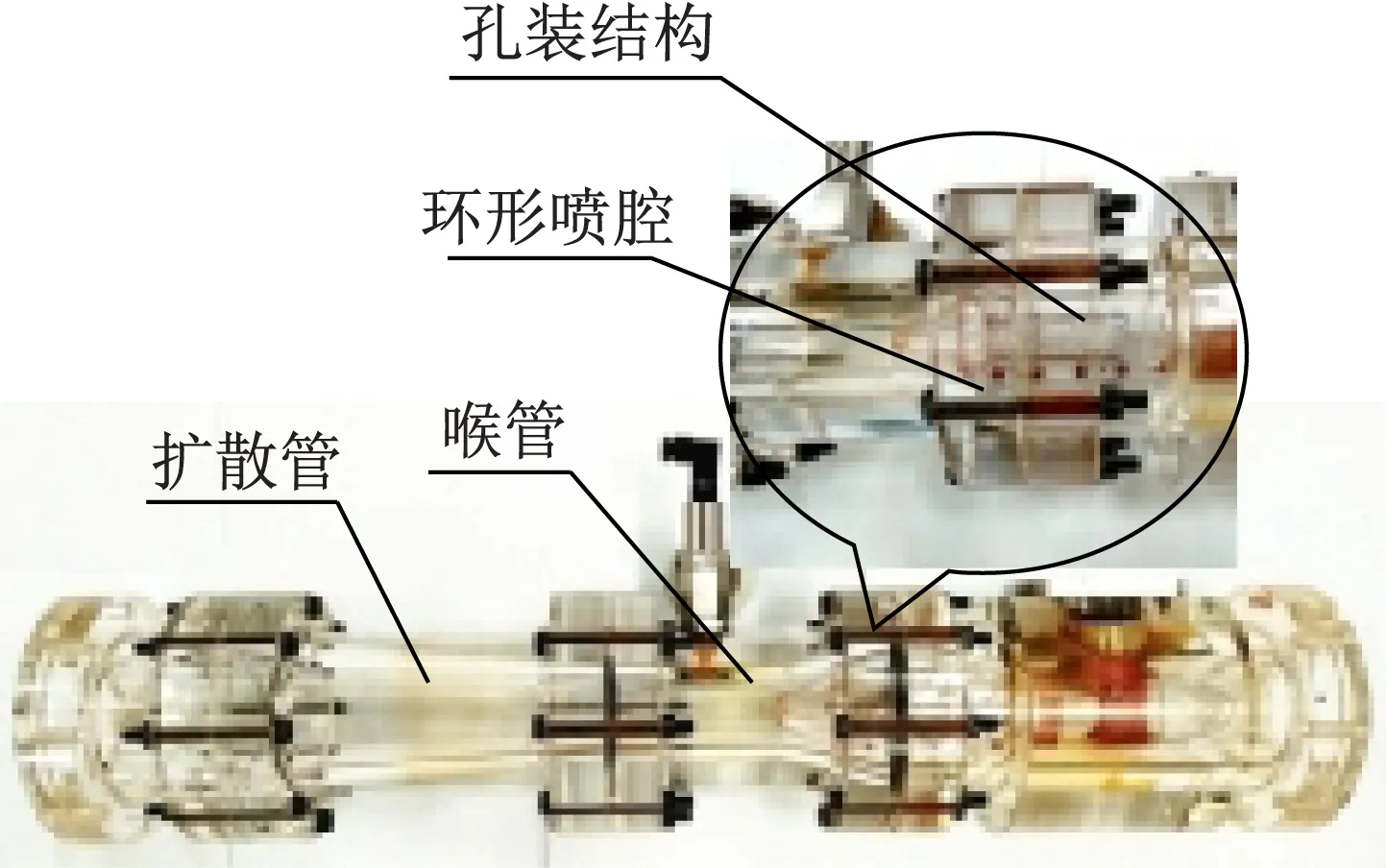

(3) 粉液混合器。为了便于观察和取样,在满足压力的条件下将混合器部分重新加工为透明材料,同时将环形喷腔、喉管、扩散管分段安装,以保证在后续研究关键尺寸对混合器性能参数的影响时,可以方便的更换。

(4) 动力装置。7级卧式离心泵,压力为1.94 MPa,流量36 m3/h。

(5) 控制系统。以变频器来控制离心泵的电动机转速,保证压力和流量的实验需要,粉末输送控制器主要是控制胶粉的输送量满足黏度要求。

(6) 数据监测及数据采集。包括流量测量、混合器进出口压力测量、真空度测量、转速测量、扭矩测量、温度测量、高速摄像机系统等。

1-水箱; 2-压力传感器; 3-温度传感器; 4-粉液混合器; 5-粉末输送装置; 6-真空压力传感器; 7-变频器控制箱; 8-试样采集口;9-高速摄像系统; 10-蝶阀; 11-涡街流量计; 12-闸阀; 13-减压阀; 14-离心泵; 15-扭矩传感器

图1 实验台总体结构

1.2 实验台工作原理

该孔式环形射流粉液混合实验台是研究射流湍动扩散作用传递能量和质量的混合反应以及测试混合器关键部分性能参数的实验设备,混合器部分采用透明材料,可以直接观察环形喷腔中固液两相的混合情况[4]。

基液经基液输送管和环形喷腔加速后,射入混合腔,环形喷腔产生的压降使得被吸固体粉末经由粉末吸出管进入混合腔,固液两相由于黏性摩擦而产生卷吸,从而使两相进行混合并进入喉管,通过紊动扩散作用将能量和动量从基液转移到被吸入的粉末上,此过程中压力有所回升,该实验台能够很好的捕捉到压力的变化,并生成实时数据曲线,对于研究混合器流量与压力的变化关系至关重要。

如图2所示,由于粉末吸出管末端采用孔状结构,防止大量胶粉同时被吸入,增加了混合液的均匀度。同时,各部分采用分段安装,易于更换不同尺寸的喉管、扩散管和喷嘴,可以方便进行关键部件尺寸对混合器性能参数的影响的实验研究[5]。

图2 混合器部分结构图

实验台配备了高速摄像机,可以研究胶体粉末在混合器中的流动状态以及流体中较大固体颗粒与液体的相对划移速度对混合器性能的影响,为修正动量方程提供实验数据。

2 实验台控制及测试系统设计

2.1 数据采集系统设计

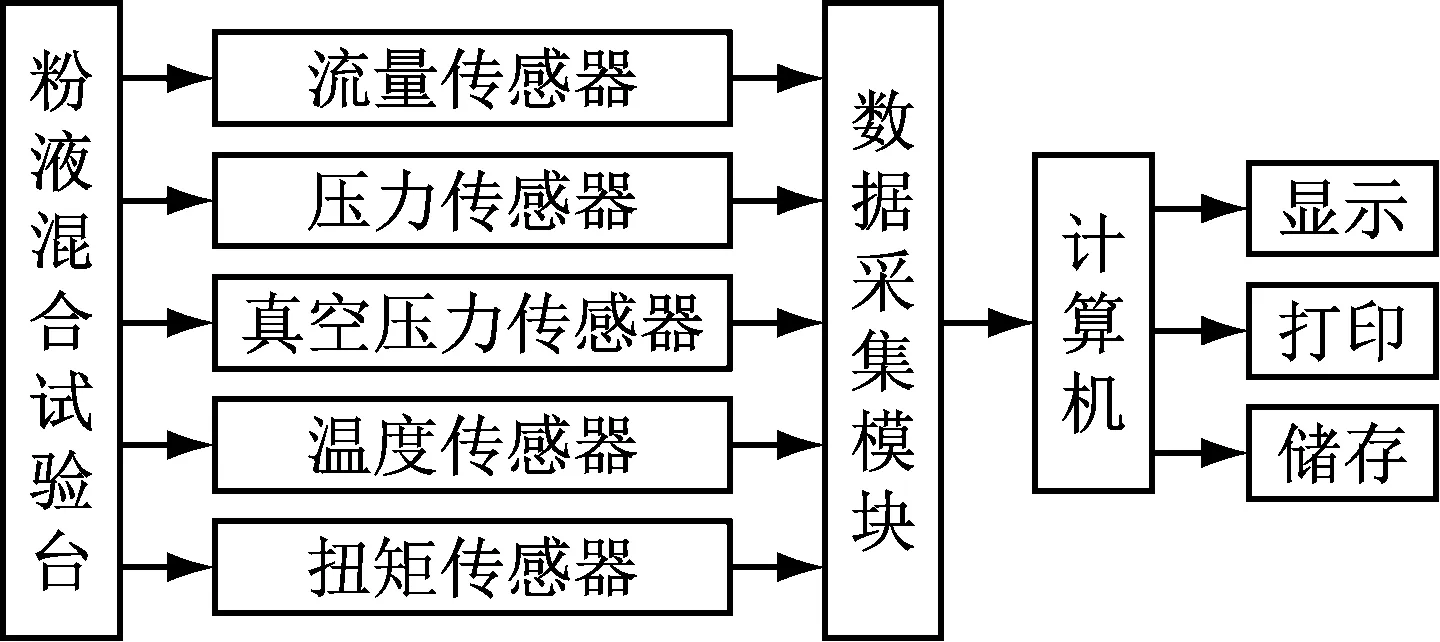

孔式环形射流粉液混合实验台在进行实验时,需要把实时测得的各种参数,如离心泵出口压力、流量流体温度、混合器喷口处负压值、混合器进出口压力以及泵轴扭矩等物理量传输到计算机,对其进行参数曲线的绘制,从而进行数据分析[6]。

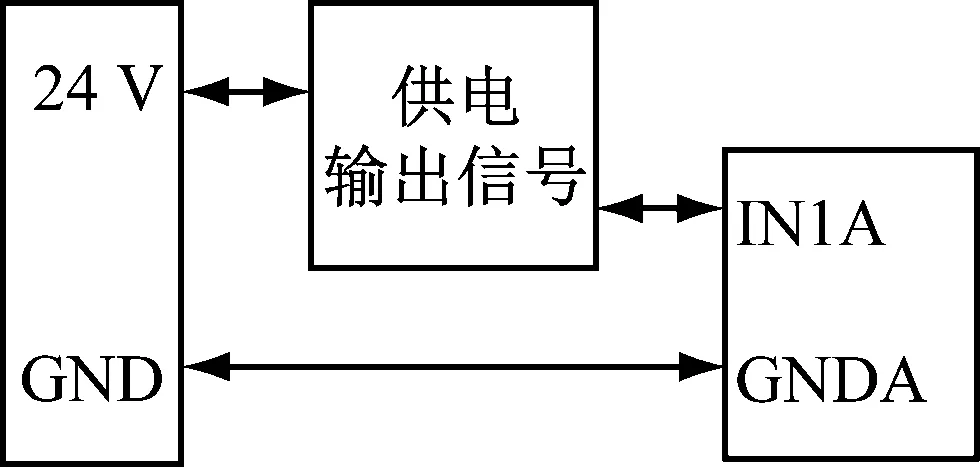

根据需要采集参数选用四种类型的传感器,采集系统示意图如图3所示,传感器采集的数据以模拟信号量(4~20 mA),通过模拟量采集模块,经模/数转换后,以数字量的形式进入计算机进行数据分析[7-8]。传感器的各种参数如下:

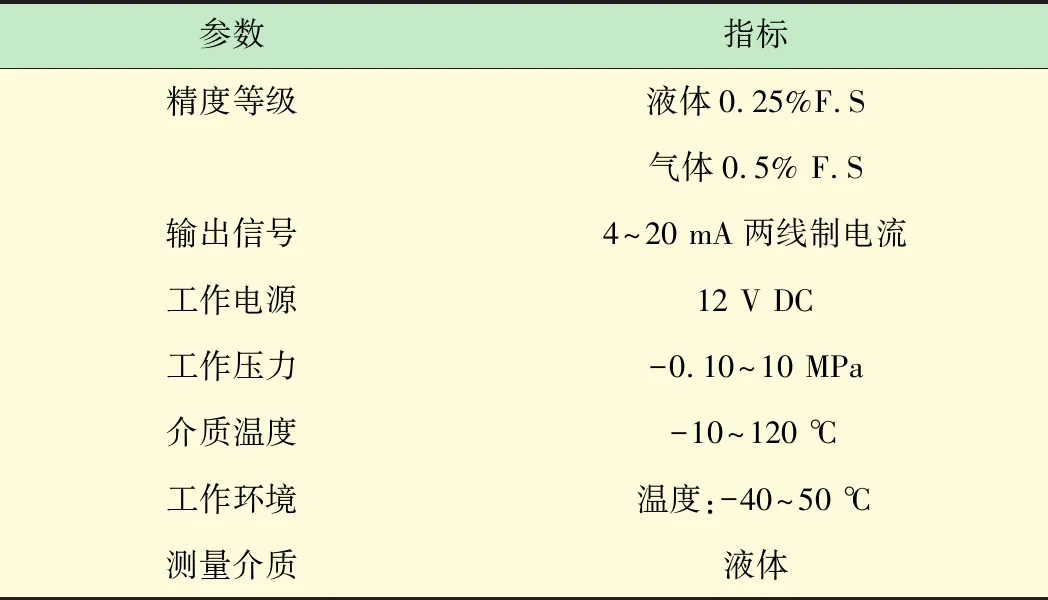

(1) 基液流量检测,型号选用TR缩径涡街流量计,其精度较高,并且与被测流体间接接触,保证了使用寿命。其主要参数如表1所示。

(2) 压力传感器采用压阻式压力变送器,用于测量混合器进出口端压力管路压力。本实验台选用的不锈钢隔离膜片的硅压阻传感器检测放大电路安装在接线盒内,可以方便地对零点、满量程进行精确调校迁移等操作,同时具有较好的抗腐蚀性能和抗电磁干扰性[6]。主要技术参数如表2所示。

图3 粉液混合实验台数据采集系统示意图

表2 压力传感器技术参数

(3) 真空压力变送器为扩散硅式,用于测量混合器环形喷腔的真空压力值。主要技术参数如表3所示。

表3 变送器技术参数

(4) 温度传感器选用SBWR/Z一体化温度变送器,测量离心泵出口处温度管路温度,以保证液体温度不会影响混合液的黏度,主要技术参数如表4所示。

表4 温度传感器技术参数

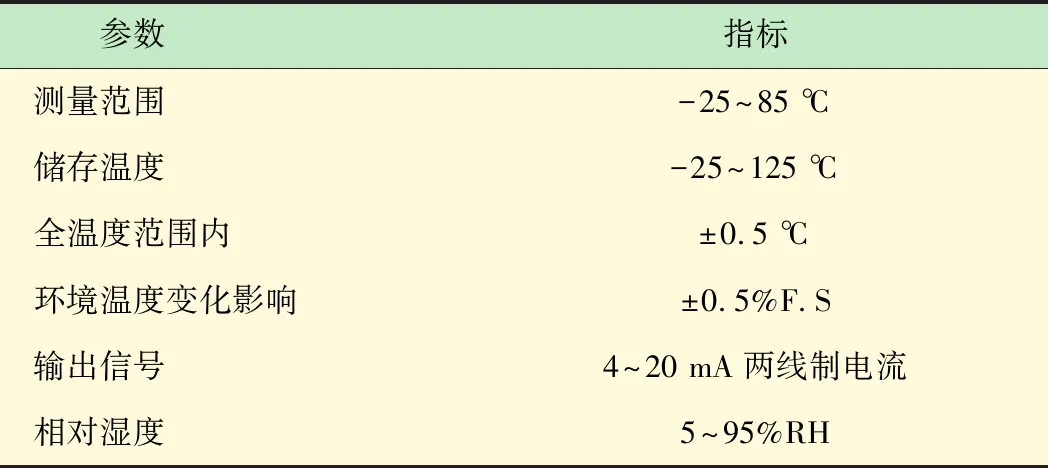

(5) 扭矩传感器应用应变片电测技术在泵轴上组成应变桥,通过向应变片输入电源后,可以得到泵轴受到扭矩的电模拟信号,通过该电信号的输出计算出扭矩值[10]。扭矩传感器的安装位置如图4所示。

图4 扭矩传感器安装位置示意图

该传感器可以实现对离心泵负载静态和动态扭矩的测量,并且该扭矩传感器采用无接触式传递方式对传感器进行信号输入及能量导入,测量精度不受转速高低的影响,可进行实时力矩的精确测量。

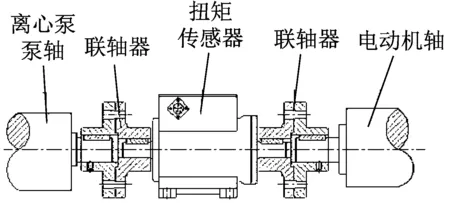

2.2 电气系统及软件设计

根据本实验台的设计特点,在上述变频器以及测量传感器选取基础上,进行了整体电气控制系统结构设计。利用串行通信接口实现采集模块和变频器与上位机之间的点对点通信,其中电流采集模块将本实验中传感器测得的种物理量进行采集,变频器与驱动电动机相连接,实现对电动机的调速控制[9]。

实验台在进行数据采集并处理的过程中,需要将采集的各种模拟信号转换成计算机识别的数字信号,本实验台安装的模数转换模块为L-M4514,该模块为多通道模拟量采集模块,能够将采集的8个特性参数进行采集并进行A/D转换传至计算机[10-11],在选择通讯接口时采用RS-232接口,接口方式和传感器接线方式如图5和图6所示。

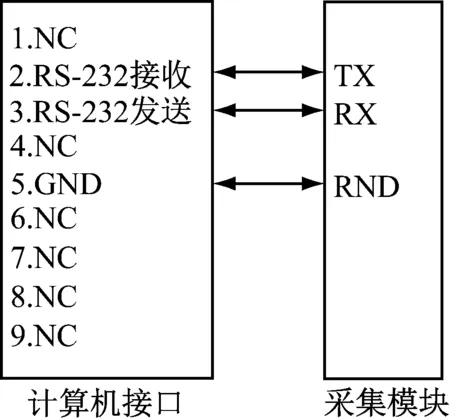

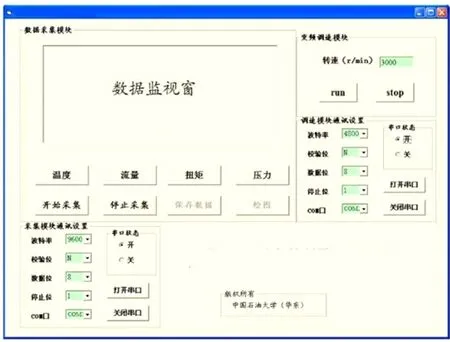

为了控制离心泵的转速,即为了控制整个系统的基液流量,实现对电动机变频调速的控制,同时对数据进行处理,利用VB变成设计控制系统,利用MSComm控件,实现通信控制[12]。软件的控制界面如图7所示,可以在实验开始前设置波特率、校验位、数据位以及停止位,并进行COM口选择。实验过程中,可以根据实验要求改变系统基液的流量,通过数据采集得到对流量、压力(包括压力及真空度)、温度等参数的输出,并生成实时数据曲线。

图5 RS-232通信接线方式

图6 传感器连接方式

图7 实验台控制系统软件界面

界面使用说明:实验前,首先进行采集模块与调速模块的通信设置,设定波特率、校验位、数据位和停止位,激活串口按钮,启动数据传输;点击“run”启动电机,通过输入转速值调节电机的转速,以控制整个系统的流量,实验结束后点击“stop”按钮;

数据采集过程按照图8所示,在数据采集过程中可以选择监视框下方的“温度”“流量”“压力”以及“扭矩”等物理量,完成数据采集后,可以选择“停止采集”并保存数据。

3 实验台测试及数据分析

3.1 不同流量下混合效果实验

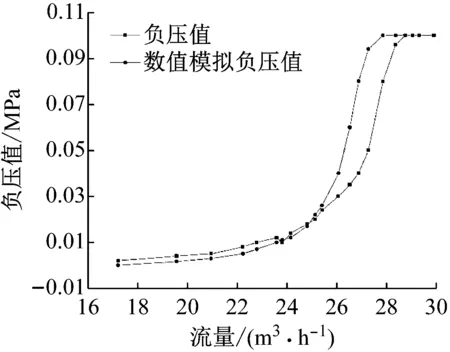

该新型粉液混合器的主要性能参数为环形喷口处的负压值,因此,在结构尺寸不变的情况下,对负压值与流量之间的关系研究是重要的基础理论研究,同时与数值仿真结果进行对比,能够验证数值模拟的准确性。图9所示为实验数据和数值仿真形成的负压与流量关系曲线对比图[13-14]。由图可见,数值模拟过程中,负压值随着流量的变化较为明显,当流量为27 m3/h时,达到最大0.1 MPa;而实验得到的数据曲线显示,较数值模拟曲线,实验曲线变化较缓,说明在实验中,存在结构因素对曲线变化形成了一定影响,但是曲线的总体变化趋势与数值模拟曲线相同。两种曲线的拟合度能够达到约80%。因此,通过实验不仅可以研究负压值与流量关系,而且可以去修正数值模型。

图8 数据采集流程图

图9 负压与流量关系曲线

3.2 关键结构对混合效果实验

前期研究结果表明,环形喷腔直径、喉管直径、出口段直径、收缩角、扩散角、喉管长度与直径比值等以上几个因素是影响混合效果的主要因素[15]。因此可以通过组合实验(例如正交实验)的方法分析以上几个因素的主次关系,对孔式环形射流粉液混合器后续的改进和优化提供实验依据。

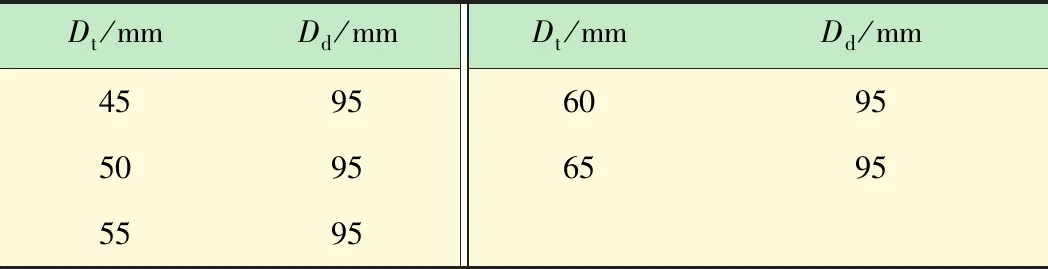

以表1 所示数据为例,保持环形喷腔直径(Db=60 mm)、出口段直径(Dd=95 mm)、收缩角(α=17°)、扩散角(β=6°)以及喉管长度与直径比值2.65不变,分别改变喉管的直径,得到负压与流量关系如图10所示。

由图10可以得到喉管直径Dt=50 mm对负压的影响最为明显,其余喉管直径尺寸随着流量增加对负压值的影响并不明显。同理,根据实验要求改变其他的尺寸,可以得到以上因素对混合效果影响的主次关系。

表5 关键结构实验数据表

图10 不同影响因素负压值与流量关系

3.3 胶粉颗粒在混合器中流动状态及混合器动量方程组修正系数的推导

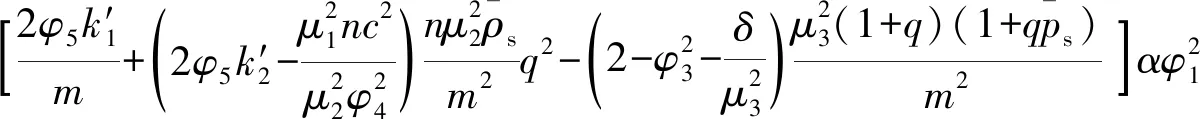

在推导动量及能量修正系数时,考虑射流泵喉管进出口段及喉管等各主要控制断面的速度、压力及浓度的不均匀分布,以及流体与粉末颗粒速度差难以计算得到,因此,借助高速摄像机来修正方程组,方程如下:

(1)

(2)

(3)

(4)

式中:α为喉管进口函数;φ1为喷嘴流速系数;φ2为喉管流速系数;φ3为扩散管流速系数;φ4为喉管入口流速系数;k1、k2分别为喉管进口断面工作和被吸流体流速分布不均影响的动量修正系数;μ1、μ1、μ1分别为表示喷嘴出口断面、喉管入口及出口断面速度滑移的修正系数;δ为喉管出口断面动量修正系数。

以上修正系数均需要流体与胶粉颗粒的速度差求得,在计算流体与胶粉速度差时,由下式得到流体速度

v1=Q/A

(5)

式中:Q为流量;A为流道横截面积。而颗粒的速度v2可以由高速摄像机直接测得,因此相对速度Δv=v1-v2,从而可以得到修正后的混合器动量方程。

4 结 语

本文针对孔式环形射流粉液混合器研究现状,搭建了混合模拟测试实验台,填补了孔式环形射流粉液混合器实验研究的空白。通过该实验台可以进行不同流量混合效果的对比实验,研究流量与负压值的关系;同时,可以研究混合器不同关键尺寸,包括环形喷腔直径、喉管直径、出口段直径、收缩角、扩散角以及喉管长度与直径比值等参数对混合器的影响,得到混合器动量和能量方程的修正系数,对混合器的后续研究及优化设计提供了实验依据,同时也为油气田的开采压裂作业提供了技术支持,具有良好的实际应用价值。

——以首场广东喉管·唢呐独奏音乐会为例