飞机有机玻璃新型加工工艺方法研究

杨国武 连超 杨亚鹏 王安宁 刘军峰

摘 要:通过进行有机玻璃成形工艺流程分析,引入无余量成形技术,调整工艺流程,改进机械加工方法,提高有机玻璃下陷铣切及外轮廓表面铣切质量。探索了飞机驾驶舱有机玻璃机械加工尺寸超差解决的新思路。

关键词:飞机;有机玻璃;机械加工;无余量成形

1引言

飞机驾驶舱有机玻璃是飞机重要的结构功能部件,作为机身的一部分,驾驶舱玻璃要保持流线形外形,能承受各种飞行状态下的结构载荷和冲击。同时,驾驶舱玻璃要为驾驶员提供清晰的视界和良好的光学性能。光学性能指标包括:透光度、雾度、光学角偏差、双目视差、副像偏离、眩光性能,对于大尺寸、曲面外形结构的驾驶舱玻璃来说,制造难度很大。

国内成形工艺流程一般为,有机玻璃加热并保温,出炉后在室温下用模具压制成形。缺点是模具没有预热,板材贴膜后温度下降较快,成形过程易产生残余应力。

国外较先进的方法是,模具与玻璃同时加热,实现方法有两种,一种是模具在加热炉中预热,另一种是模具内置电阻丝加热。成形过程对温度、压力等控制比较严格,可减少成形引起的应力集中。

2 驾驶舱有机玻璃机械加工问题现状

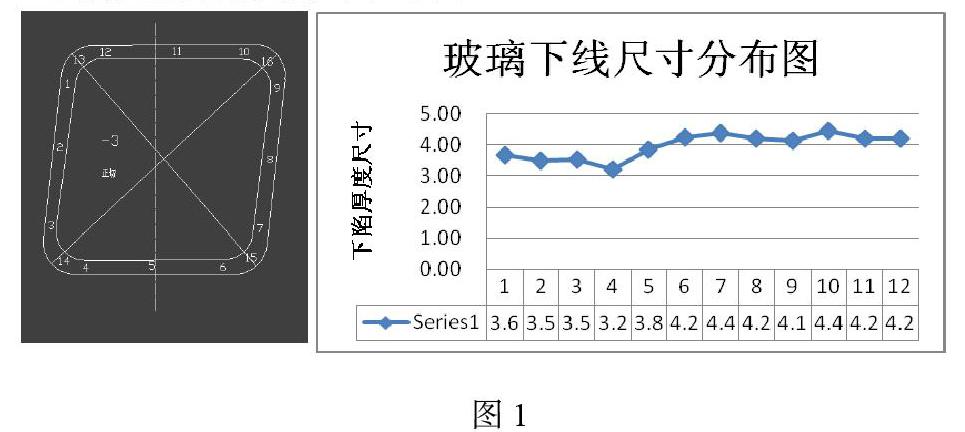

飞机驾驶舱侧窗有机玻璃成形后机械加工过程中存在下陷厚度不均匀,局部超差;外轮廓边缘不光滑加工质量不符合验收标准等问题。其中,玻璃下陷厚度尺寸为4mm公差参照HB 5800为±0.26mm。外轮廓公差为±1mm。针对上述问题,经分析、论证认为驾驶舱侧窗有机玻璃机械加工尺寸超差的主要原因为:

驾驶舱侧窗玻璃机械加工设备为铣床,铣削工序是加工有机玻璃的重要工序。要求铣削精度高,加工表面光滑平整,不分层不崩边,铣削表面粗糙度不大于6.3um。同时在铣削过程中铣削应平稳匀速,缓慢进刀,工作台一般不能中途停止进给,以免使铣刀空转造成加工表面形成凹坑。但生产现场主要机械加工设备为小形自制铣床、带铣刀风钻。在铣切下陷过程中,因自制铣床不能确定的铣切基准平面,进而不能调节铣削深度。故操作人员只能通过手动调节固定于工作台面上铣轮的凸出量(存在误差),依靠手工转动成形后的玻璃进行机械加工,导致下陷厚度局部超差±1mm。同时因进给量、切削速度等相关重要参数不能准确的控制与调节,造成下陷表面加工不均匀、外轮廓边缘不光滑加工质量不符合验收标准等问题;带铣刀风钻属于基础性机械加工设备,操作过程中需介入大量人力因素,并且只能根据经验数据调节铣轮转速、进给量、切削量进行玻璃表面机械加工。这种粗放的机械加工方法会导致在生产过程中存在一些不稳定因素。综上分析,传统的机械加工工艺是造成玻璃下陷厚度尺寸超差、外轮廓表面不均匀的主要原因。

3、有机玻璃工艺方法分析

3.1、成形方法

飞机驾驶舱侧窗有机玻璃采用聚甲基丙烯酸甲酯(YB-2航空增塑有机玻璃)材料,该有机玻璃在Tg(玻璃化温度)以下为刚性固体,具有结构强度、呈弹性变形特征,是有机玻璃的可使用状态。Tg(玻璃化温度)以上,稍加外力,材料则产生大的可逆变形,呈高弹性变形特征,有机玻璃可在高弹状态下,施加一个具有一定形式的持续外力,使玻璃内部分子链沿我们所希望的形面进行屈服,从而完成成形过程。

航空浇注有机玻璃零件的成形方法主要有下面几种:

1、阳膜接触成形法

2、阴模真空接触成形法

3、模框真空自由成形

4、模框吹塑自由成形

5、对模成形法

3.2、机械加工

航空有机玻璃的机械加工主要包括锯切、钻孔、铣削和精加工。有机玻璃与金属相比,热敏感性和热膨胀系数大,导热性差,加工中必须进行充分冷却。不恰当的机械加工方法会对玻璃产生额外的内应力,影响有机玻璃的光学性能和物理机械性能。例如:铣削过程中进刀不平稳、不均匀就会使铣刀空转造成加工表面形成凹坑、银纹、分层崩边等问题出现。由于浇注有机玻璃的表面抗裂纹性较低,在拉伸应力的作用下,表面容易开裂而产生银纹,使材料强度产生不同程度下降。有机玻璃制件对缺口敏感,抗冲击和抗裂纹扩展的能力也较差。因此,机械加工工艺的选取对航空玻璃制品的光学性能、物理机械性能及其使用寿命有着至关重要的影响。

4、生产制造工艺分析

4.1先对模压制成形后机械加工

飞机驾驶舱侧窗玻璃采取先对模压制成形后机械加工工艺。该工艺成形方法操作简单、易于控制。但因成形后零件具有双曲弧度特征,后续机械加工铣切过程中需介入大量手工操作,降低了加工精度,造成玻璃制造加工后存在下陷铣切状态不稳定及外轮廓表面质量不达标等问题。

下陷位置实测数据如图1所示:

4.2先机械加工后应力松弛成形

该成形工艺方法采取将预热的经机械加工后的玻璃板材置于真空薄膜与阴膜形成的真空袋之间,在一定温度下通过抽真空使玻璃板材紧贴磨具,经过长时间保温,应力释放,材料出现松弛,达到成形目的。该方法基本消除了玻璃成形过程中的应力。从而保证有机玻璃零件的贴胎度与外形轮廓。但该工艺方法的缺点在于工艺设计相对复杂、成本较高。同时模体材料的选择、模胎形式、模胎结构都要特殊要求,增加了制造成本。

4.3先机械加工后阳膜接触成形方案研究

该方案融入“无余量成形”的理念。无余量成形的特点是成形前的毛料尺寸已经过精确的计算,其重点在于对制件展开料尺寸的测算与修正。该工艺方法相较于传统工艺方法的优势在于无需在成形之后在对制件进行铣削、修边、精加工等操作。这样可以有效地消除对玻璃进行机械加工而产生的内应力,保证有机玻璃零件的光学性能、强度及使用寿命。

4.3.1有机玻璃零件的機械加工

首先根据零件特征尺寸逆向建模,计算出零件在展开状态下的外轮廓尺寸,即玻璃毛料尺寸。然后通过数控铣床对玻璃进行精确的机械加工,完成成形前对玻璃的机械加工工序。其中铣削工序是有机玻璃机械加工的重要工序。要求铣削精度高,加工面光滑平整,不分层、不崩边,铣削表面粗糙度Ra不大于6.3um。因此对于铣刀切削部分的几何参数要求非常精确,以避免产生裂纹、崩边、银纹等缺陷。我们通过实验探究,针对有机玻璃这种特殊材料选取了专用刀具及加工冷却方式,确定了切削速度、进给量、铣削深度等相关参数。经样板试验,能够达到预期目标。铣削状态对比如表1所示铣削参数如表2所示

4.3.2玻璃零件的成形

有机玻璃成形最重要的参数是加温温度及保温时间。对玻璃成形的研究也就主要集中在对这两个参数的探索上。经多次试验论证,我们确定加温速度为5℃/min,成型温度135±2℃保温时间90min。接触成形时时,为防止零件产生印痕,加热后的毛坯在放置于模胎之前,可在室温下保持片刻,使材料表面稍稍变硬。成形必须在毛坯冷却到最低成形温度之前完成,避免由于材料温度过低时零件产生大的内应力,造成外形不稳定或产生银纹。

4.3.3玻璃零件成形实验方案

驾驶舱侧窗有机玻璃工艺流程如下:

在工艺方法可行性验证的基础上,用有机玻璃板材成形驾驶舱玻璃再次进行研究与实验。通过多次试验,积累加温温度、加温时间等成形参数,以及对展开料尺寸的反复修正与调整,最终形成如下成形工艺:

1、揭掉保护层,用清洁的温水(40-50℃)冲洗有机玻璃表面,以除去灰尘。用中性肥皂水(3-5%)或中性清洗剂(5-20%)水溶液清洗整个表面,然后用清洁温水清洗。最后用用脱脂棉轻轻擦净。

2、清洗干净的毛胚用金属夹子夹持,垂直悬挂在加热至成形温度的加热箱内,如不能垂直悬挂时,可以水平放置加热,但必须放置在铺有数层洁净的软绒布上,防止有机玻璃产生印痕。按规定的成形温度规范加热后,目视法检查其耐加热性,如板材表面的耐热点和光学质量。

3、按图纸尺寸下料(避开缺陷部位),并测量玻璃厚度、平整度。取12组测量点位,记录测量数据。

4、铣切下陷及外轮廓,确定铣切基准平面,取12组测量点位分别测量下陷厚度、外轮廓厚度。测量并记录有效光学区域2组对角线尺寸, 2组对角线尺寸。

5、恒温135±2℃加热90min,分两组对照试验。一组为平铺至于炉内加热,一组用夹具加紧吊于炉内加热。加热完成后取出玻璃板材室温情况下静置45s-240s。

6、将加热软化的无余量玻璃板材至于阳模上,弯曲至与模胎形面贴合,用夹阳模将玻璃板材工艺余量部分压紧。

7、成形零件缓慢地、均匀地在模具中冷却,直至其表面温度降至40℃以下。必要时可在成形件表面覆盖数层干净的软绒布,防止冷却过快或不均引起玻璃制件挠曲变形。

8、将回火炉升温至70±3℃,将回火模放入炉内预热30-40min后,把玻璃放在回火模上夹紧,然后将夹持好的玻璃零件放回炉内加温。保温时间为6h,回火完毕,带玻璃制件随炉冷却至室温后启模,做好温度、时间的记录。

下陷位置实测数据如图2所示:

结论

对有机玻璃机械加工尺寸超差的分析表明,解决有机玻璃尺寸超差的途径在于加工工艺思路的调整以及机械加工过程的控制。采用先对模压制成形后机械加工的传统工艺方法相对操作过程简单、设备维护成本较低。但不可避免的影响到玻璃制件的强度、使用寿命,同时机械加工尺寸不能满足设计要求;先机械加工后应力松弛成形方法制造的玻璃样件虽能在表面质量与光学性能两个方面能够满足设计部门的要求,但该工艺方法需改造现有工艺设备、购置新设备,因此产生设备维护成本相对较高、操作难度大、工装结构复杂等新的问题;通过对先机械加工后阳膜接触成形方案研究及进展情况的了解,我们发现该工艺方法兼具上述两种工艺方法的优点。在我公司现有加工条件下汲取新的加工技术打破傳统加工工艺方法。提高了生产效率,降低制造成本,克服了成形后对玻璃制件进行机械加工所产生额外内应力的问题。确保了玻璃制件良好的光学性能 ,提升了玻璃制件的物理机械性能、延长了玻璃制件的使用寿命。

参考文献:

[1]韩炜.新式成型法在有机玻璃零件制造中的应用. 中国航空学会2007 年学术年会 制造专题13