电缆桥塞液压坐封工具动力系统的研制与应用

赵志敏 苏洪生 秦二卫 张 达 解 庆

(1.航天钧和科技有限公司,河北 廊坊 065500;2.中国石油集团西部钻探固井公司,新疆 克拉玛依 834009)

0 引言

桥塞作为一种油田用井下封堵工具,因其施工工序少、施工周期短、卡封位置准确的特点在油田勘探和开发领域得到广泛应用。桥塞坐封方式主要有连续油管传输水压坐封和电缆传输爆炸坐封,电缆传输爆炸坐封方式应用更加广泛。该工具在使用过程中需要携带雷管和炸药,利用炸药爆炸瞬间产生的高压,通过坐封机构,爆炸高压能量转换为拉力,实现桥塞的坐封和丢手。但在使用过程中需要用到火工品,存在较大的安全隐患,且对其贮存、运输及安装使用都有严格的管理规定,极大地增加了管理和使用成本。

该文内所设计的电缆式桥塞坐封工具液压动力系统保留电缆传输爆炸坐封的优点,将液压能通过坐封机构转换为拉力,实现桥塞的坐封和丢手作业。具有作业速度快、易于操作、成本低、安全可靠等特点。

1 液压系统设计

1.1 液压系统原理设计

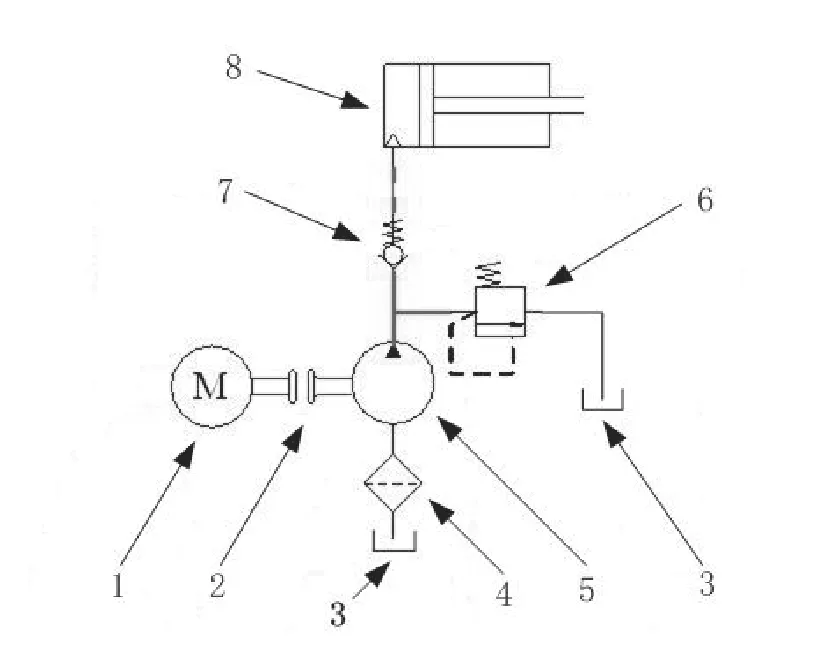

液压系统原理图如图1所示,有刷直流电机通过井口供给直流电,通过磁力耦合器拖动油泵按照一定转速进行工作,油泵输出高压油液经过单向阀给后端的坐封机构供油。坐封机构将液压系统提供的液压能转换为拉力,完成桥塞的坐封及丢手动作。旁路上设置的安全阀具有限制系统压力、排除系统多余油液的作用。油泵入口端设置油滤,对进入液压系统的油液进行过滤。油泵出油口的单向阀防止液压系统未工作时油液不外泄和坐封完成后外界环境中泥浆倒灌。

1.2 液压系统主要参数计算

根据坐封机构内活塞面积验算,液压系统需提供25 MPa压力,工作所需油液2.67 L,坐封时间要求≤5 min。设定系统工作压力28 MPa,流量0.684 L/min。

1.2.1 油泵参数计算

液压泵排量V=0.36 mL/r,额定转速n=2000r/min,容积效率ηv=0.95,总效率ηb=0.9。

输出流量:q=Vnηv=0.684L/min

输出功率:Po=qp/60=319.2W

输入功率:Pb=Po/ηb=355W

输入转矩 :Tb=Pb/(2πn)=1.695N·m

1.2.2 磁力耦合器参数

磁力耦合器所需传递的扭矩为1.695 N·m,取安全系数为3,则磁力耦合器额定传递扭矩为5 N·m。

图1 液压系统原理图

1.2.3 电机参数计算

根据油泵的相关参数对电机的参数进行计算,电机及磁力耦合器的总效率ηd=0.7,磁力耦合器内圈的输出扭矩Td=Tb=1.695 N·m。

电机的输出功率:Pdo=Pb=355W

电机的额定转速:n=2000r/min

电机的额定功率:Pd=Pdo/ηd=507W

电机的额定电压:U=300V

电机的额定电流:I=Pd/U=1.69A

1.2.4 溢流阀参数

选取溢流阀最小开启压力29.4 MPa,最小关闭压力大于25.9 MPa。为了减小系统所需电机功率,经过溢流阀卸荷的油液应尽可能地少,因此溢流阀工作时为临界开启状态,考虑到系统单次工作时间较短,满足系统要求。

1.2.5 单向阀参数

单向阀的相关参数:正向开启压力0.05 MPa,反向截止时泄漏量小,全开流量10 L/min,满足系统要求。

1.2.6 油箱容积计算

由于油箱容积要求大,因此采用双节油箱。油箱容积为3 L,油液补偿装置可补偿油液容量为2.7 L,满足系统要求。

1.3 液压系统机械结构设计

动力系统机械结构示意图如图2所示,其主要由打捞头、无刷直流电机、磁力耦合器、油泵、油箱、平衡活塞和集成阀块等组成。打捞头上端与CCL相连,用来确定桥塞位置。无刷直流电机不浸油,用磁力耦合器来实现隔离状态下的扭矩传递,磁力耦合器外圈与电机相连接,装于空气腔,磁力耦合器内圈与油泵相连接,装于液压油腔。油泵为浸油式,油液从油泵侧部进入,由轴心处往外输出高压油液。油箱内部安装有平衡活塞,起作用为平衡内外压力及油液补偿。当液压短节工作时,油箱内的油液被输往外部,此时活塞左移(图示位置),起到油液补偿作用,同时也能将外部泥浆压力传递进油箱内部作为油泵入口压力。

1.4 工作原理

需要进行井下封堵作业时,在地面启动直流可调稳压电源,220 V交流电变换成直流电通过单芯电缆传输到井下动力系统(负极接大地),调节输出电压至预定电压,此时电机通过磁力耦合器拖动油泵按照一定转速进行工作,油泵输出油液经过单向阀后给后端的坐封机构供油,坐封机构带动桥塞完成坐封和丢手作业。在坐封和丢手过程中,地面供电电流会逐步增大,当丢手成功后,地面供电电流会突然变小,通过监测地面供电电流的变化情况,可以方便、准确地判断桥塞是否丢手成功。

2 室内试验

2018年1月3日进行液压坐封工具联调试验。仪器串组成:动力系统+坐封机构+模拟桥塞。供电电压100V,丢手前最大供电电流1.83 A,随后供电电流突降为0.53 A,同时,模拟桥塞完成丢手。整个工作用时1分20秒。随后拆分模拟桥塞,检查弱点被拉断,验证了工具的性能,如图3所示。

图3 室内联调试验图

3 现场试验

2018年1月10日在YYSY-2H井进行现场试验,桥塞位置为1781m。仪器串组成:CCL+动力系统+坐封机构+7”桥塞。电缆长度3 000 m,测量电缆电阻阻值为31 Ω,设定直流稳压电源供电电压为160 V。丢手前最大供电电流1.85A,随后供电电流突降为0.81 A,且供电电流不再升高,判断桥塞完成丢手。整个工作时间4分30秒。

2018年8月,该动力系统首次在海上平台进行了应用。在QK18-2-P2井连续三趟完成7”桥塞作业,作业深度3 412 m~3 740 m,应用效果良好,使动力系统的推广应用跨上了新的台阶,如图4所示。

图4 现场作业图

4 结论

电缆式桥塞液压坐封工具动力系统采用单芯电缆供电,利用CCL定位,用磁力耦合器来实现无刷直流电机拖动油泵旋转,向坐封工具输出高压油液,实现桥塞的坐封和丢手。通过监测地面供电电流的变化判断桥塞是否完成丢手,具有作业速度快、易于操作、成本低、安全可靠等特点。