焊接参数对FGH96惯性摩擦焊接头组织和高温拉伸性能的影响

杨 俊,李京龙,董登科,廖江海

(1.西北工业大学 摩擦焊接陕西省重点实验室,西安 710072;2.中国飞机强度研究所 金属材料结构强度研究室,西安710065)

FGH96合金是第二代损伤容限型粉末高温合金,优化了材料的抗裂纹扩展能力,是750 ℃工作条件下满足高推比、高燃效发动机使用要求的涡轮盘、环形件和其他热端部件的关键材料[1-2]。惯性摩擦焊(inertia friction welding,IFW)是利用材料接触面之间相对运动所产生的摩擦热,使待焊件接触面及其附近区域材料达到软化状态并迅速顶锻,在热力的持续作用下产生连续的塑性变形、原子扩散和动态再结晶,获得致密锻造组织的焊接技术[3-5]。惯性摩擦焊接头并不熔化,从根本上避免了与熔化-凝固相关的焊接缺陷,减少了因焊接高温所导致的材料损伤,因此,使用FGH96粉末高温合金进行惯性摩擦焊,在飞机涡轮盘结构,尤其发动机转子中,有明显的应用潜力和研究价值[6-7]。

从发明至今,研究工作者除对惯性摩擦焊的温度场、轴向缩短量、数值模拟与显微结构等进行了大量研究外[8-11],也对接头性能进行了研究,主要集中在室温力学性能。何胜春等[12]结合FGH96接头特点研究了其显微硬度和室温拉伸强度,结果表明:接头显微硬度沿垂直于焊缝方向呈W形分布,热处理后硬度最低点位于接头热力影响区,断裂位置也位于该区域,断裂形式为韧性断裂。Wang等[13]对FGH96/GH4169高温合金进行了焊接,分析了焊接接头的微观组织形貌和拉伸性能,结果表明:焊缝区组织为细小的等轴晶粒,热力影响区晶粒被拉伸呈流线型,接头室温抗拉强度接近母材的80%,说明接头性能不足,这与界面热输入条件有关。焊接参数决定界面热输入,进而影响接头材料的塑性流动行为[14-15],惯性摩擦焊接过程是基于摩擦热及顶锻成形的塑性加工工艺,因此材料的塑性流动行为是影响接头质量和性能的关键因素[16],如何选择最佳的焊接参数,将为FGH96高温合金惯性摩擦焊工艺研究提供依据。

本工作针对FGH96惯性摩擦焊,固定转动惯量,研究不同摩擦压力和飞轮转速下的焊态接头高温拉伸性能,同时结合接头宏观形貌和微观组织,分析焊接参数对接头拉伸性能的影响,研究接头断裂方式。

1 实验材料及方法

1.1 材料

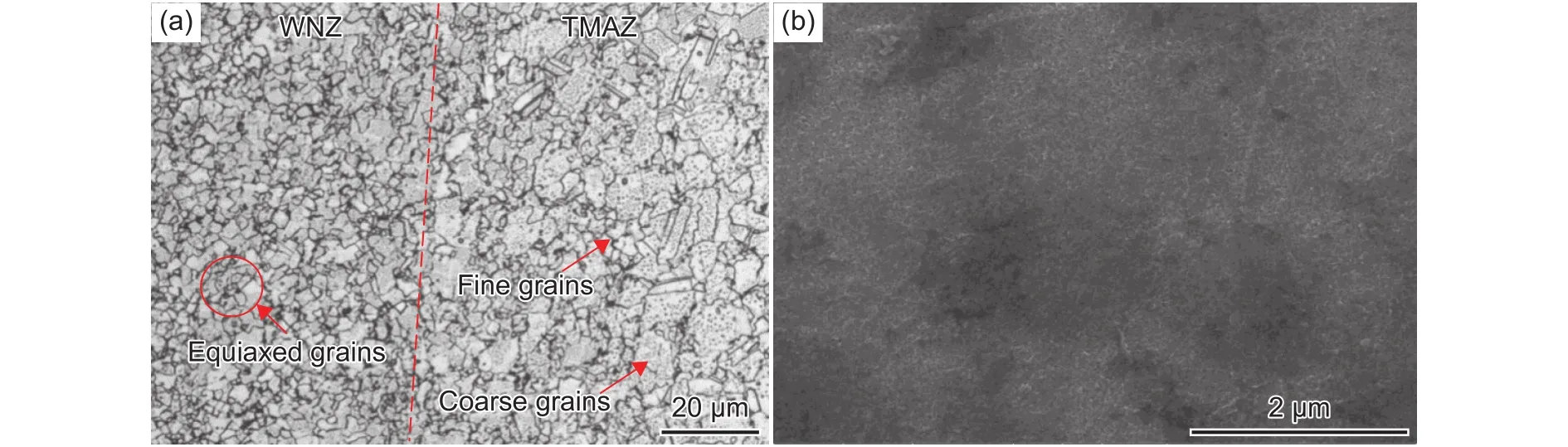

FGH96粉末高温合金的化学成分如表1所示。FGH96合金是镍基γ′相沉淀强化型粉末冶金高温合金,图1为母材的金相组织照片,基体为γ相,均由等轴晶粒组成。由图1(a)可以看出母材组织晶粒大小不均,晶界处有析出物[18]。FGH96合金主要强化相为γ′相,如图1(b)所示,在晶界及晶内弥散析出,其体积分数约占33%~36%,完全固溶温度为1110~1120 ℃,析出温度为 1030~1090 ℃[19]。

图1 粉末高温合金FGH96母材组织 (a)光学显微镜下组织形貌;(b)SEM电镜下γ′相分布Fig.1 Microstructure of FGH96 superalloy (a)optical microscope(OM)image;(b)SEM image of γ′phase distribution

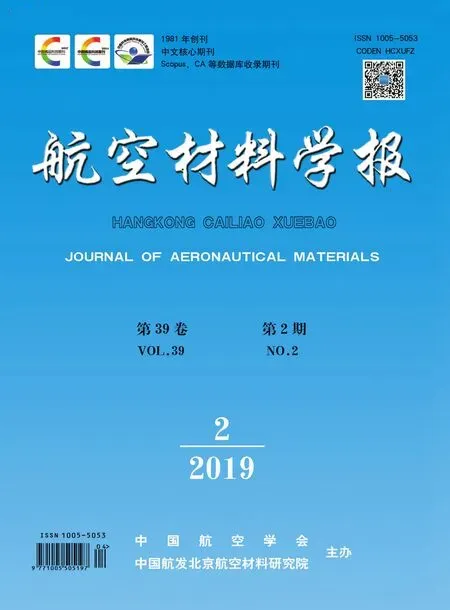

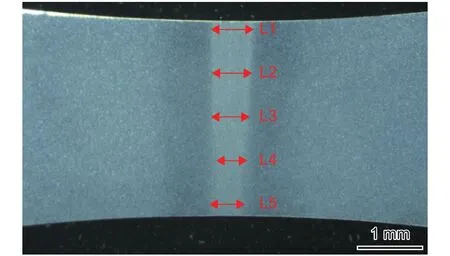

表1 粉末高温合金FGH96的化学成分(质量分数%)[17]Table 1 Chemical composition of FGH96 superalloy(mass fraction%)[17]

1.2 试样加工与实验方法

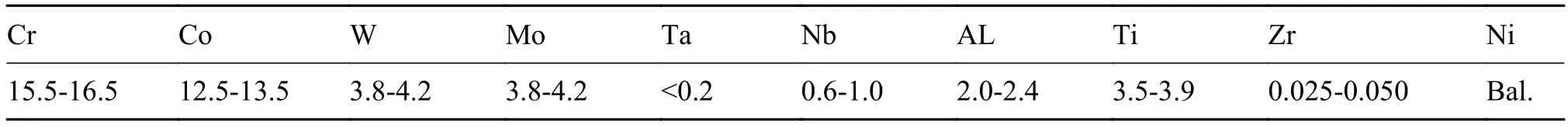

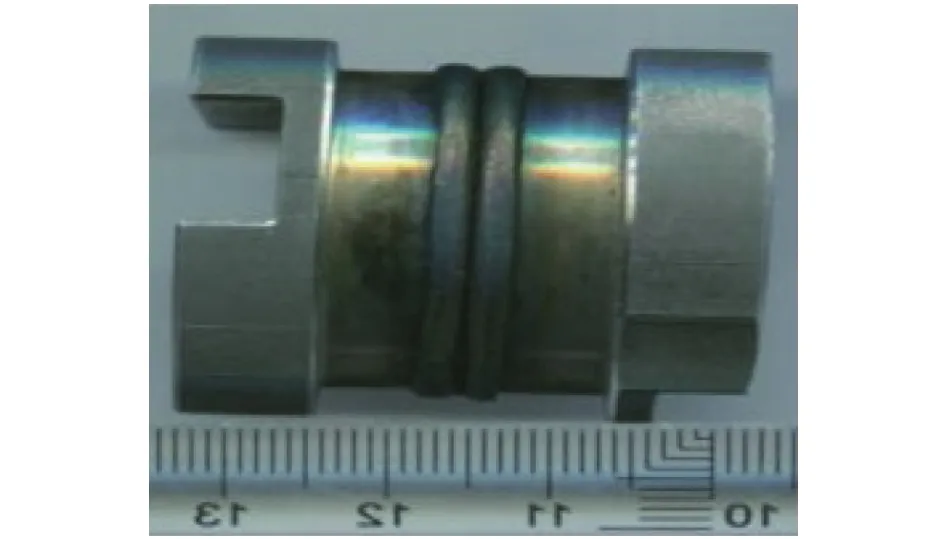

采用MTI MODEL300BX惯性摩擦焊机进行焊接,试件待焊面尺寸为60 mm × 40 mm 的圆环面,工艺参数:转动惯量固定为 35.6 kg·m2(843lb·ft2),飞轮转速和顶锻压力见表2,共9种参数匹配状态,分别研究转速和摩擦压力对性能的影响,焊接后的试样见图2。金相试样表面垂直于焊缝界面,用盐酸、酒精和双氧水按照40%∶60%∶20%比例配制的试剂对试样进行磨削、抛光和腐蚀,使用OLYMPUS BX41型光学显微镜观察接头的微观组织,使用Leica DCM 3D体视镜观察宏观形貌,并测量接头5个位置的焊接宽度,获得平均焊核区宽度,见图3。合金γ′强化相通过SUPRA 55型扫描电镜观察,用20%硫酸 + 80%甲醇溶液电解抛光,然后用 150 mL 磷酸 + 10 mL 硫酸 + 15 g 铬酐溶液电解腐蚀,直流电压5 V,浸入时间5 s左右。

表2 惯性摩擦焊焊接参数组合Table 2 Welding parameter combinations of IFW

图2 高温合金 FGH96 惯性摩擦焊接头Fig.2 IFW joint of FGH96 superalloy

图3 高温合金 FGH96 惯性摩擦焊接头焊核区宽度Fig.3 WNZ width of IFW joint of FGH96 superalloy

1.3 接头高温静力实验

对焊态下接头进行高温拉伸实验,实验温度为700 ℃,每套参数下拉伸试件3件,试件尺寸如图4所示。拉伸实验按照国标GB/T 228—2002 《金属材料拉伸试验方法》进行,实验设备为QBG-100,拉伸速率为 1 mm•min–1,最终获得各个焊接参数组合下的高温拉伸性能数据。

2 结果及分析

2.1 宏观形貌

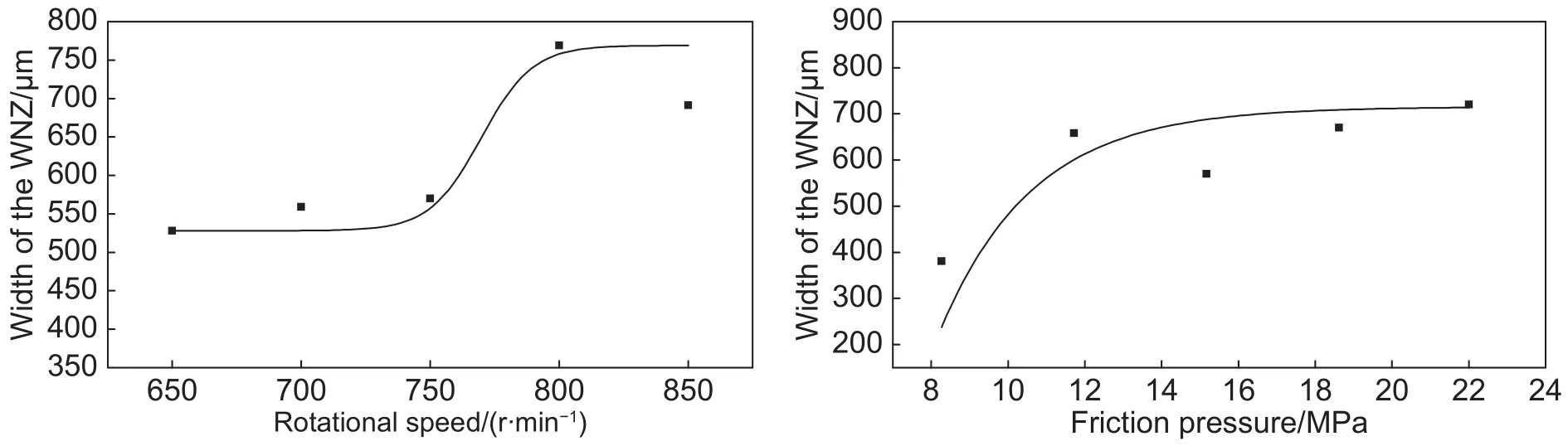

图5为FGH96惯性摩擦焊接头横截面宏观组织。由图5可知,接头主要分为焊核区(weld nugget zone,WNZ)、热力影响区(thermo-mechanically affected zone,TMAZ)和母材区(base metal),接头中心焊核区组织的颜色比两侧区域深,深色区域的晶粒不能明显分辨,焊核区两侧组织不均匀的区域则为热力影响区,其中部分区域晶粒长大明显,焊核区与热力影响区的界面明显,而热力影响区与母材的界面不明显。

图4 FGH96 高温合金惯性摩擦焊接高温拉伸试件(700 ℃)Fig.4 Tensile test pieces of IFW joints of FGH96 superalloy at high temperature(700 ℃)

图5 FGH96 高温合金惯性摩擦焊接接头截面光镜组织Fig.5 OM cross-sectional micrograph of IFW joints of FGH96 superalloy

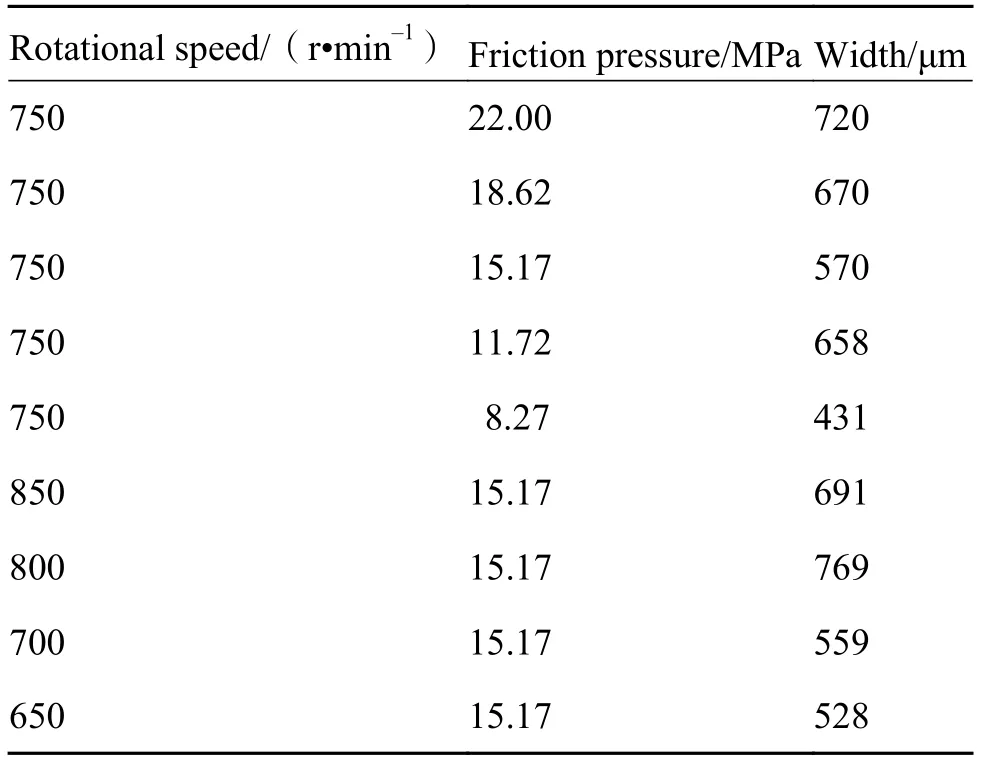

表3为不同焊接参数下焊核区的宽度。图6为焊核区宽度随转速和摩擦压力的变化曲线。由图6(a)可知,随着飞轮转速的增加,焊核区宽度逐渐增大,当转速达到 800 r•min–1时,焊核区宽度达到最大 750 μm 并保持稳定;由图 6(b)看出,焊核区宽度随摩擦压力的增加而增大,当摩擦压力达到最大 11.72 MPa时,焊核区宽度达到最大700 μm并保持稳定。这说明飞轮转速和摩擦压力的增大,增加了接头界面的热输入量(单位时间内产生的摩擦热),可屈服并发生塑性变形的材料就越多,增强了材料的塑性流动性,所以焊核区宽度增加[20]。继续提高焊接参数,界面摩擦热增加的同时,摩擦面上的材料也向面外挤出,且速度增加,导致更多的热量通过飞边挤出流失,所以焊核区宽度保持稳定。

表3 FGH96 高温合金惯性摩擦焊接接头焊核区宽度Table 3 Widths of WNZ of FGH96 IFW joints

通过图6对比分析可知,焊核区宽度随摩擦压力的增幅较转速大,说明摩擦压力对于提高流动速度幅度较转速更有效。在惯性摩擦焊接过程中,摩擦压力除与摩擦热相关,还可使试样增加轴向缩短量,使试样沿轴向的移动距离增加,加大摩擦面上的材料向面外的挤出速度,这就解释了增加摩擦压力更有利于提高材料流动速度的原因,该结果与文献[21]研究结果一致。焊核区宽度随摩擦压力的变化如图7所示。由图7看出,随着焊接过程的进行,部分塑性金属在轴向压力的作用下会被挤出摩擦界面,而随着摩擦压力的增大,界面热输入增加,摩擦界面及其附近区域的金属材料流动性增强,发生动态再结晶和塑性变形的区域增大,因此焊核区宽度变大。

图6 焊接参数对FGH96高温合金惯性摩擦焊接接头焊核区宽度的影响 (a)15.17 MPa摩擦压力下焊核区宽度随转速的变化;(b)750 r•min–1转速下焊核区宽度随摩擦压力变化Fig.6 Effect of welding parameters on width of WNZ of FGH96 IFW joints (a)width vs rotational speed at friction pressure of 15.17 MPa;(b)width vs friction pressure at rotational speed of 750 r•min–1

图7 在 750 r•min–1 转速下,不同摩擦压力下 FGH96 高温合金惯性摩擦焊接接头横截面宏观形貌Fig.7 Cross-sectional morphologies of FGH96 IFW joints at rotational speed of 750 r•min–1 with different friction pressures(a)8.27 MPa;(b)11.72 MPa;(c)15.17 MPa;(d)18.62 MPa;(e)22.00 MPa

2.2 微观组织

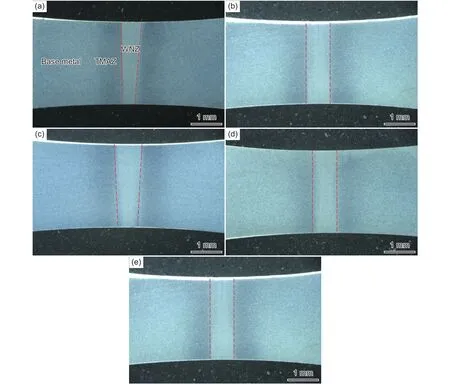

FGH96惯性摩擦焊接头的微观组织如图8所示。由图8可以看到,焊核区为非常细小均匀的等轴晶粒,该组织的形成是由惯性摩擦焊形变过程的工艺特点决定的,焊接过程中摩擦界面及附近区域产生了高的剪切塑性变形和速率,会产生大量的亚晶粒,这些亚晶粒会成为再结晶的晶核,焊核区的高温进一步促进了焊核及周围组织的再结晶,而惯性摩擦焊的特点是加热升温快,时间短,晶粒的长大受到很大程度的制约,因此,焊核中再结晶晶粒十分细小。热力影响区受到力和热的作用仅次于焊核区,部分变形晶粒在热的作用下会发生再结晶,但此区域晶粒的变形量远小于焊核区,所以该区域组织的再结晶程度及数量相对较少,呈粗晶和细晶共存特征,见图8(a)。由图8(b)、图1(b)对比可知,接头焊核区细晶组织中基本上没有γ′强化相,这是因为焊核区温度峰值达到 1254.62 ℃[21],超过 γ′相完全固溶温度(1110~1120 ℃),使 γ′强化相完全溶于基体中。

图8 在转速 750 r•min–1 摩擦压力 15.17 MPa 下的 FGH96 高温合金惯性摩擦焊焊接区组织 (a)焊接区光镜组织;(b)焊核区电镜形貌Fig.8 Microstructure of FGH96 IFW joint at rotational speed of 750 r•min–1 and friction pressure of 15.17 MPa (a)OM image of welding zone;(b)SEM image of WNZ

2.3 高温静力性能

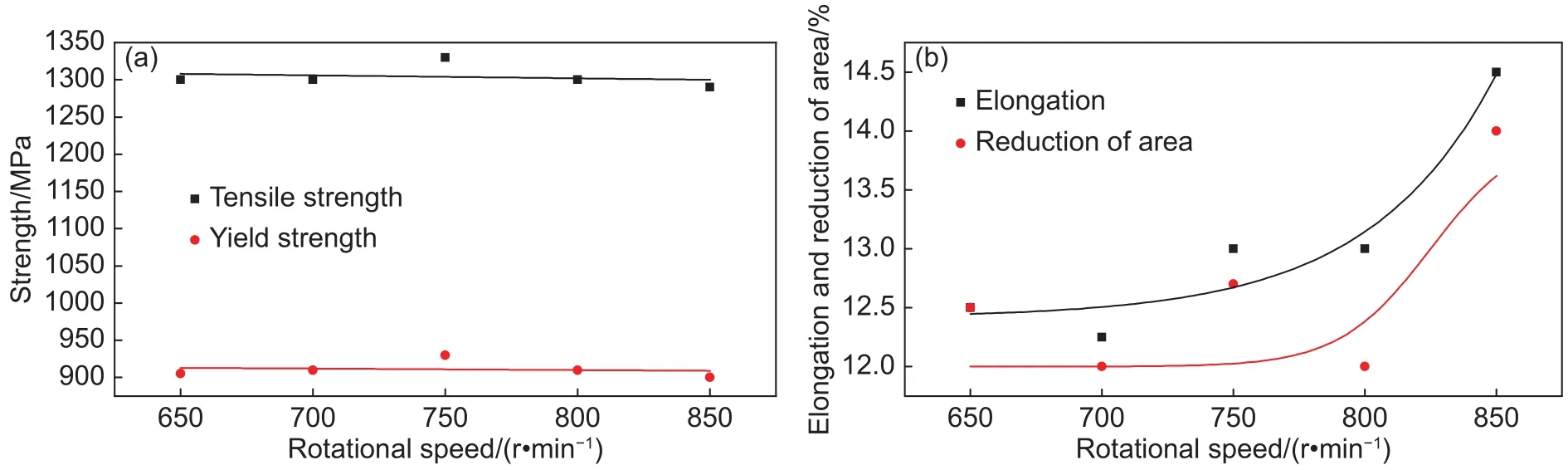

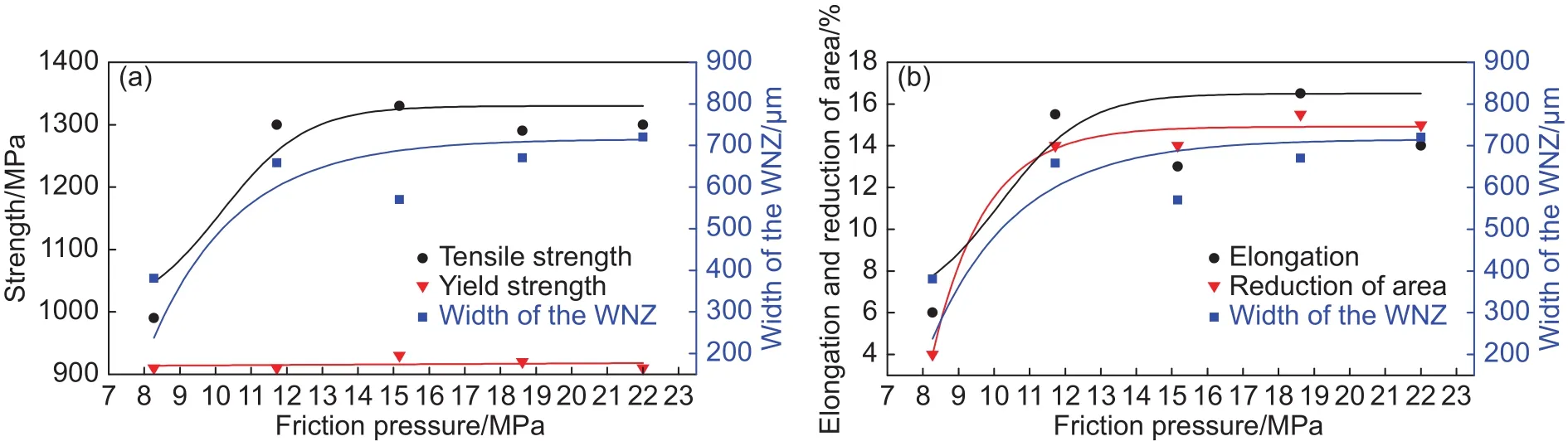

表4为不同焊接参数下接头高温拉伸性能,主要包含抗拉强度、屈服强度、伸长率和断面收缩率。图9为拉伸性能随转速的变化,图10为拉伸性能随摩擦压力的变化。由图9可知,随着飞轮转速增加,抗拉强度和屈服强度保持不变,分别稳定在910 MPa、1300 MPa 左右,而伸长率和断面收缩率略微提升,说明转速对接头高温静力性能影响较小。结合图10分析可知,随着摩擦压力增加,屈服强度保持不变,抗拉强度、伸长率和断面收缩率有大幅增加,随后保持稳定,且该趋势与焊核区宽度随摩擦压力变化趋势一致。当摩擦压力从8.27 MPa增加到 15.17 MPa时,抗拉强度、伸长率和断面收缩率分别从990 MPa、6.0%、4.0%增加到1330 MPa、15.2%、14.1%,焊核区宽度从 431 μm 增加到658 μm,继续提高摩擦压力,拉伸性能和焊核区宽度保持不变。这说明摩擦压力对接头高温拉伸性能影响非常大,决定了界面热输入量和焊接区材料流动性,进而决定拉伸性能,而焊核区宽度正好反映了这种变化关系,可作为接头性能和摩擦压力的中间特征量进行微观解释。当转速达到750~850 r•min–1,摩擦压力为 15.17 MPa 以上时,接头抗拉强度和屈服强度最高可达母材的87.5%和75.8%,而伸长率和断面收缩率只有母材的68.5%和68.4%,说明焊态接头韧性不足,还需通过焊后热处理进行改善。

表4 不同焊接参数下FGH96惯性摩擦焊接头拉伸性能Table 4 Tensile properties of FGH96 IFW joints at different welding parameters

图9 摩擦压力15.17 MPa下转速对FGH96惯性摩擦焊接头拉伸性能影响 (a)抗拉强度和屈服强度;(b)伸长率和断面收缩率Fig.9 Effect of rotational speed on tensile properties of FGH96 superalloy IFW joints at friction pressure of 15.17 MPa(a)tensile strength and yield strength;(b)elongation and reduction of area

图10 在转速750 r•min–1下,摩擦压力对FGH96惯性摩擦焊接头拉伸性能和焊核区宽度的影响 (a)抗拉强度、屈服强度和焊核区宽度;(b)伸长率、断面收缩率和焊核区宽度Fig.10 Effect of friction pressure on tensile properties of FGH96 superalloy IFW joints at a rotational speed of 750 r•min–1(a)tensile,yield strength and width of WNZ;(b)ductility,area reduction and width of WNZ

2.4 断裂位置与破坏分析

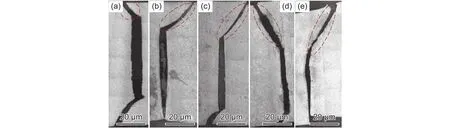

图11 为FGH96惯性摩擦焊接头高温拉伸实验件的断裂位置。由图11分析可知,接头拉伸破坏位置主要位于焊核区,这是因为高的焊接温度达到了合金γ′强化相的固溶温度,使γ′相溶于基体,而FGH96合金主要是γ′相的沉淀强化作用,当γ′溶于基体,合金失去了强化作用,强度便迅速下降。图12为接头断裂试件剪切唇大小随摩擦压力的变化。由图12分析可知,随着摩擦压力的增加,剪切唇区域变大,而剪切唇的大小反映了材料韧性的强弱。在摩擦压力较低时,剪切唇区域小,说明接头韧性降低,当摩擦压力较高时,剪切唇区域较大,说明接头韧性升高,这与上述伸长率和断面收缩率随摩擦压力增大而增加的变化规律吻合。

图11 在转速 750 r•min–1、摩擦压力 15.17 MPa 下 FGH96 高温合金惯性摩擦焊接头断裂位置 (a)断裂的接头试件;(b)b区放大;(c)c区放大Fig.11 Typical fracture surface of joint at friction pressure of 15.17 MPa and rotational speed of 750 r•min–1 (a)tensile test specimens;(b)magnification of b zone;(c)magnification of c zone

图12 在转速 750 r•min–1、不同摩擦压力下 FGH96 高温合金惯性摩擦焊接头断裂面剪切唇大小分布Fig.12 Fracture morphologies of tensile test specimens at rotational speed of 750 r•min–1 and different friction pressures(a)8.27 MPa;(b)11.72 MPa;(c)15.17 MPa;(d)18.62 MPa;(e)22.00 MPa

3 结论

(1)焊核区宽度随飞轮转速和摩擦压力的增加而逐渐增大,最后保持稳定,摩擦压力对焊接区宽度的影响较转速大。整个接头区域组织不均匀,焊核区组织为细小均匀的等轴晶粒,热力影响区呈粗晶和细晶共存特征,接头中心焊核区的细晶组织中基本上没有γ′强化相。

(2)随着飞轮转速的增加,抗拉强度和屈服强度保持不变,而伸长率和断面收缩率略有提升。随着摩擦压力的增加,屈服强度保持不变,抗拉强度、伸长率和断面收缩率有大幅增加,随后保持稳定,且该趋势与焊核区宽度随摩擦压力的变化趋势一致,摩擦压力对接头高温拉伸性能的影响较转速大。

(3)当转速达到 750~850 r•min–1,摩擦压力为15.17 MPa以上时,接头抗拉强度和屈服强度最高可达母材的87.5%和75.8%,而伸长率和断面收缩率只有母材的68.5%和68.4%。

(4)接头高温拉伸破坏位置主要位于焊核区,随着摩擦压力的增加,断口剪切唇区域逐渐变大。