旋挖钻机“环接法”护壁工艺探析

文

自20世纪60年代以来,钻孔灌注桩的成孔技术在工程实践中不断完善,目前,针对黏土层、淤泥层、沙砾及风化岩层等常见地层的成孔工艺已经较为成熟,但将旋挖钻机应用于松散、虚碴地质却少有可以参考的案例。因此,研究适用于虚碴地层的旋挖法护壁工艺就成了工程建设亟待解决的问题。

本文主要依托下茅大桥1#~3#墩钻孔灌注桩桩基施工工艺,通过调查研究工区虚碴覆盖层的特性,分析桩基塌孔的破坏机理,有针对性地提出了旋挖“环接法”混凝土护壁施工工艺。

工程概况

下茅大桥1#~3#墩地处山谷,地层参数如下:0.0m~10.0m为松散、虚碴的地质层,10.0m~12.0m为耕植土层,12.0m~18.0m强风化变质砂岩层,18.0m~25.0m为中风化变质砂岩层,25.0m以下为微风化变质砂岩层。下茅大桥1#~3#墩桩基上方覆盖约10m的隧道弃渣,弃渣面积较大,方量约30000m3,因地形限制,清表转运难度大,而且会影响工期,增加造价。为节省工期,完成既定生产目标,施工方决定按设计采用旋挖钻钻孔辅以混凝土护壁的形式完成桩基施工。

桩基施工方案选定

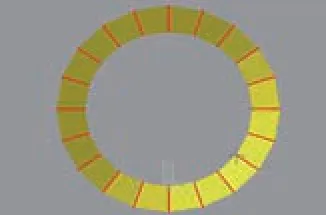

为有效处理虚碴地层桩基塌孔问题,现场拟采用表1所示的三种方式进行钻孔施工。

现场试验发现,采用1、2种施工方案时,钢护筒的位置及垂直度很难控制,而且由于虚碴层主要为变质砂岩,岩块抗压强度较大,护筒脚在振摄过程中极易发生变形与偏位,同时对周边虚碴造成很大扰动,导致虚碴层大面积变形。

序号 方案类型 现场情况 优缺点 备注1 冲击钻+振摄钢护筒需钢护筒穿越虚碴层,形成泥浆循环,方可进行钻进施工,护筒振摄难度较大,无法实施;冲力大、护壁良好,不易塌孔,成孔效率低下,但在次工况下无法实施;2 回旋钻+振摄钢护筒旋转扭矩小,仅能1档回旋钻机,遇较大石块扭矩不足时有停机现象,同时在第二次焊接后振摄时出现较大偏位,无法实施;成孔效率高,桩孔垂直度不易保证,在该工况下也较难实施;3 旋挖钻机+混凝土护壁扭矩大,使用旋挖钻斗确保顺畅钻进,虽然可以进行部分成孔,但是进尺较深时,也出现了较大塌方,需要对护壁工艺进行改进,增大护壁强度方能确保不出现二次塌方。成孔效率高,桩孔垂直度容易保证,加以护壁原理可实施。

经讨论最终采用混凝土护壁取代振压钢护筒对桩孔进行临时支护。现场试验时,可以正常成孔,但进尺较深时局部形成了二次塌孔。据此,施工方决定通过有限元模型模拟现场工况,确定混凝土护壁的合理厚度。

“环接法”护壁合理厚度选取及计算

环接护壁有限元模型建立

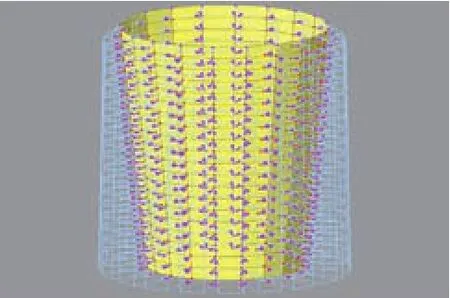

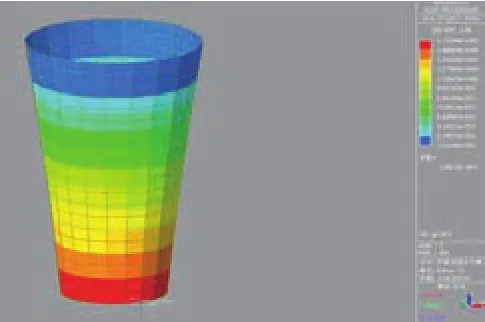

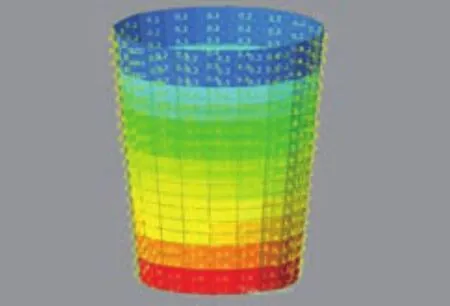

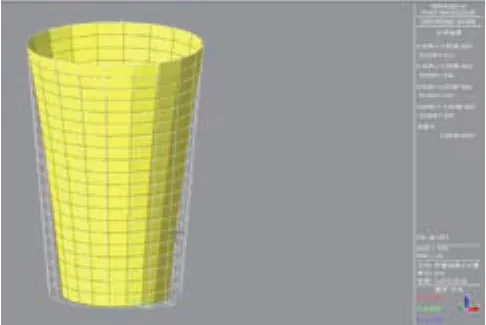

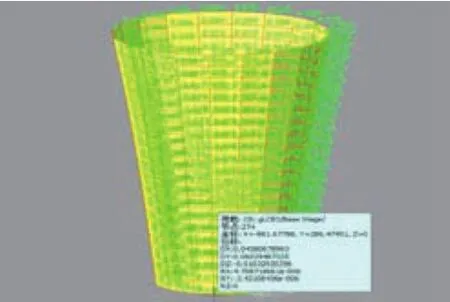

采用MIDAS CIVIL 建立环接护壁整体模型,根据现场实际工况添加荷载与边界条件,模型属性为空间板单元,整体模型如图1~图3所示。

图1

图2

图3

有限元模型单元建立情况说明

采用壳模型建立桩基环接护壁,护壁单元为板单元,根据设计桩径确定上部圆形护壁内径为2.0m,护壁厚度为0.1m(该厚度是通过多次试算选取,为现场合理厚度),下部圆形护壁内径为1.5m,护壁厚度为0.1m,护壁总高度为6.0m。护壁材料为C50混凝土,混凝土的抗压强度取50MPa,抗折强度取4.0MPa。

外荷载说明

桩基环接护壁受两种荷载作用,护壁自重荷载及虚碴层对护壁的侧向压力,护壁自重荷载为恒荷载,容重取25kN/m3,侧向压力荷载选用流体压力,容重取15kN/m3,选用gLCAB3的荷载组合形式,即1.1自重+1.3流体压力。

边界条件说明

环接护壁顶部的混凝土对环接的变形有一定的约束作用, 护 顶部的边界条件设为一般支撑,其中D-all(开),R-all(开)。

计算模型分析图

图4 桩基环接护壁受力图

图5 桩基环接护壁受力图

图6 桩基环接护壁受力等值线图

图7 桩基环接护壁变形示意图

图8 桩基环接护壁变形数值示意图

图9 桩基环接护壁屈曲2节模态示意图

计算模型结果分析

表2 桩基环接护壁应力分析结果汇总一览表

荷载工况 变形最大值mm允许值mm 差值 是否满足施工要求 备注荷载组合1.1自重+1.3流体压力 7.52×10-2 3.75 -3.75 是 安全储备系数较大

表4 桩基环接护壁屈曲分析结果汇总一览

分析表2~表4的结果不难发现,当环接护壁混凝土厚度取10cm,混凝土标号为C50时,桩基混凝土护壁的位移、应力及屈曲系数均满足工程要求,所以环接护壁采用厚度0.1m、标号C50混凝土可满足施工需求。

旋挖钻“环接法”施工技术

施工流程

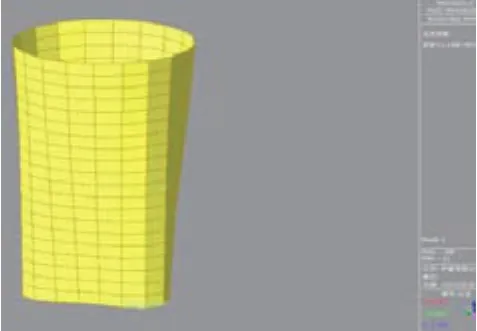

本文所提出的环接法是针对虚碴覆盖层中钻孔灌注桩桩基成孔的方案,采用混凝土护壁防止塌孔,根据现场实际情况每2m~3m为一节护壁,亦即“一环”,环接法就是一环一环相接,采用大环套小环的方式对桩基孔进行防护,如图10所示。

下茅大桥1#~3#墩设计桩径为1.5m,通常施工所采用的旋挖钻的钻斗直径为1.5m,为了保证护壁混凝土厚度,现场采用了2m、1.8m、1.6m、1.5m四种直径的旋挖钻钻斗。具体施工方案如下:

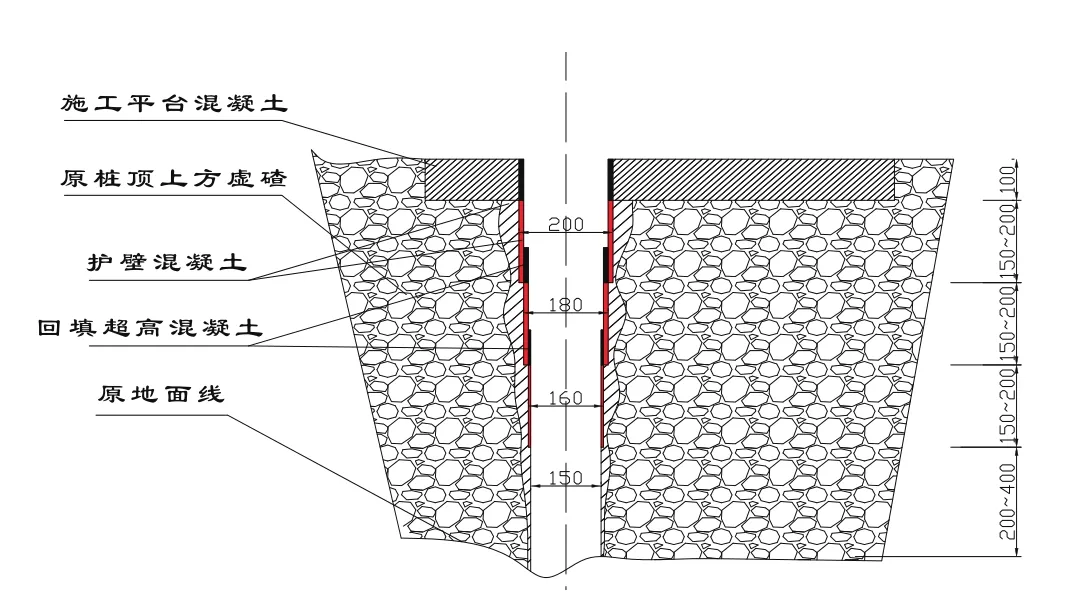

首先进行单幅墩锁口混凝土平台施工,如图11所示,在桩顶浇筑了10m(长)×10m(宽)×1m(高)的C30混凝土平台,为防止雨水渗入,方便现场人员机械施工,平台需高出地面30cm,同时在锁口平台中设置两层钢筋网,以确保平台刚度。

图10 “环接法”钻孔混凝土护壁立面图

图11 间隔跳钻施工顺序示意图

其次,采用直径2m的钻斗钻孔,进入虚碴层约2m~3m时停止钻进,清孔,回填C50混凝土,待混凝土强度达到设计强度的15%左右时,进行二次旋挖钻进。为保证混凝土护壁厚度达到10cm,二次钻进时钻斗直径需更换为1.8m,在第一环护壁混凝土形成后,继续向下钻进2m~3m,清孔,回填C50混凝土至超出第一环护壁底标高1m左右,用以增大下部混凝土的流体压力,增加混凝土与混凝土之间以及混凝土与虚碴层之间的黏结强度。待混凝凝土强度达到计强度的15%左右时,将钻斗换为1.6m尺寸后进行三次钻进,重复上述步骤。

然后,第四次钻进时采用直径1.5m的钻斗,如此形成的第三环混凝土护壁的最小厚度只有5cm,考虑到下茅大桥1#~3#墩虚碴层底部因长期受压沉降密实,已有一定的自稳能力,经现场试验,底部0~4m范围内在无混凝土护壁的情况下基本不会出现塌孔情况,故采用四种直径的钻斗即可解决下茅大桥1#~3#墩钻孔灌注桩桩基成孔问题。

下茅大桥桩基施工如期完成,证明了旋挖钻机环接法施工工艺的可行性,施工过程中没有不利塌方发生,“环接法”护壁方案顺利实现。

可能出现的问题及解决措施

问题一:松散虚碴层质地疏松,钻进时可能会形成大范围塌孔,从而导致桩基移位。故施工时应尽量增大锁口混凝土平台的尺寸,首次钻进时遵循慢进慢出的原则,尽量减少对周边地层的扰动,钻进深度根据现场实际情况控制在2m~3m。

问题二:混凝土护壁环与环之间的连接不够紧密,护壁与虚碴层摩擦力不足,从而导致护壁松动,没有形成有效的支护体系。故回填混凝土坍落度应尽量大,在保证强度和刚度的前提下减少粗骨料的用量,同时回填混凝土应超出上节护壁底部标高1m左右,增大混凝土的侧向压力与侧向摩阻力,确保混凝土渗入周边虚碴层中,并且与上节护壁混凝土形成有效连接。

问题三:侧向土压力过大,护壁混凝土不足以抵抗虚碴层侧向压力,产生裂缝甚至脱落。可通过改变钻斗直径的方式,保证混凝土护壁厚度,同时采用C40以上标号的高强度混凝土,确保混凝土有足够的强度和刚度抵抗侧向压力。

问题四:其他外界条件对虚碴层造成扰动,形成塌孔。为防止此类现象的发生,在成孔后应及时进行混凝土护壁施工,在此期间严禁重型机械在桩基周边区域作业,同时加强对桩基周边位置的监控量测,出现较大变形时及时进行处理。

结语

本文对下茅大桥钻孔灌注桩桩基施工方案进行概括总结,通过有限元模型模拟了实际工况,提出并优化了旋挖环接法护壁工艺,对护壁混凝土参数、单次钻进深度、钻机钻斗参数等进行调整,通过了理论与实践的检验,形成了破碎硬岩地质条件下钻孔灌注桩桩基成孔的工艺工法,成功解决了松散硬岩地层中桩基塌孔的难题。旋挖钻机环接法护壁工艺将旋挖钻成孔工艺与人工挖孔桩的护壁工艺有机地结合,为松散、虚碴地质条件下旋挖施工工法提供了可参考的案例,进一步完善了钻孔灌注桩的成桩工艺。