基于PRO II平台回收EOR采出气中CO2模拟研究

陆诗建

(中石化节能环保工程科技有限公司,山东东营 257026)

随着二氧化碳驱三次采油技术的规模化推广,二氧化碳驱采出液地面工艺面临着一些难题:二氧化碳被注入地下后,约有50%~60%被永久封存于地下,剩余的40%~50%则随着油田伴生气溢出。由于高含CO2,二氧化碳驱采出气不经过必要的处理不能进入集输管网或被点燃,只能直接排放,这既污染了环境,又浪费了天然气、CO2资源,降低了二氧化碳驱油和埋存效果。为研究采出气CO2分离利用的价值,开发采出气脱碳技术,同时依托胜利油田CO2驱研究需求,以31号计量站采出气为研究对象,基于PROⅡ工艺软件SIMSCI计算模型进行了1000 Nm3/d膜法脱碳仿真计算研究。

1 研究条件

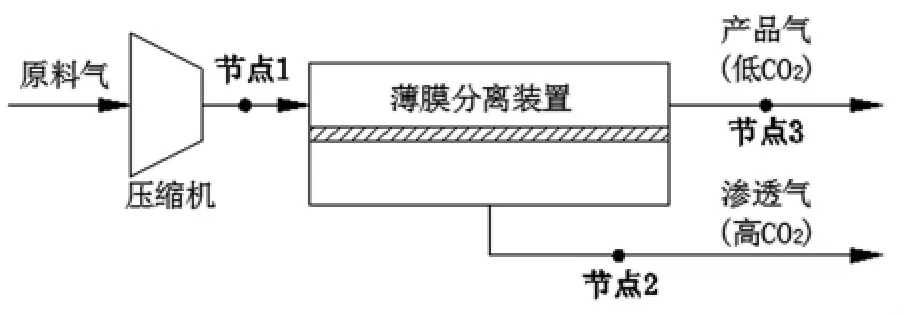

图1 单级膜工艺原理

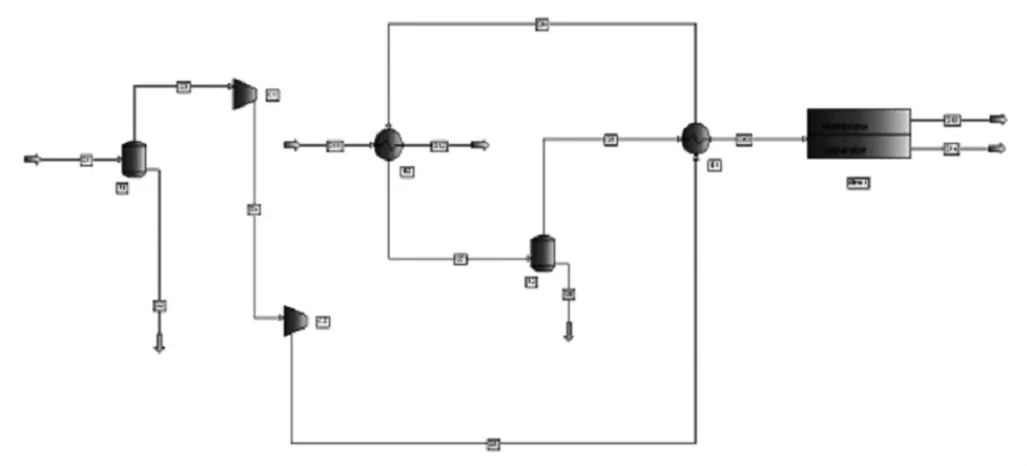

图2 单级膜处理工艺建模

31号计量站采出气气体组成为非极性的CO2、N2和小分子烃类,故仿真研究热力学计算方法采用PR状态方程。采用的模拟方法为单级膜处理工艺,原理和建模工艺如图1和图2所示。

基础条件:

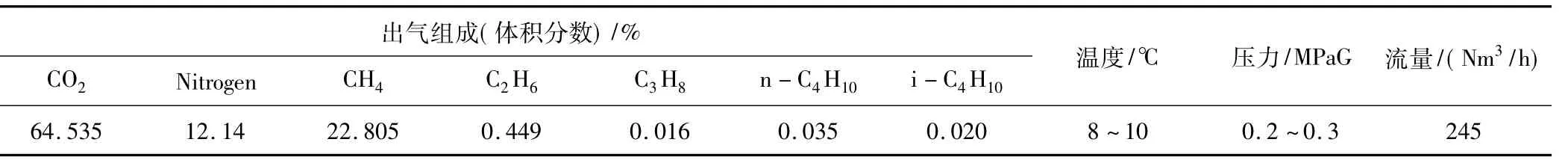

①原料气组成见表1。

表1 31号计量站CO2驱采出气组成

②原料气进气总量1000 Nm3/d(1472.32 ft3/h),进气温度10℃,进气压力 0.3 kPa(43.5psia)。

③空冷器空气进气量100000 ft3/h,进气温度25℃,出气温度30℃。

④分离器压降考虑为5 kPa(0.725psi),换热器压降考虑为20 kPa,压缩过程设计为2级压缩,压缩机绝热效率考虑为75%。

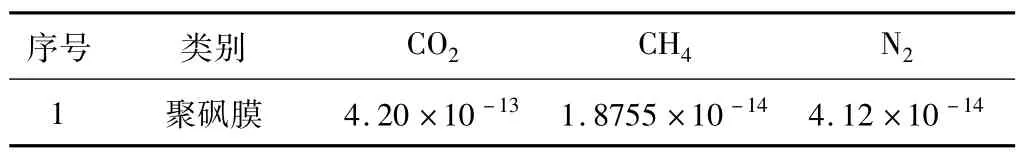

⑤各组分渗透系数对比:

表2 聚砜膜对不同气体组分的渗透系数*(cm3(STP)·cm·cm-2·s-1·Pa-1)30℃

渗透侧产品气技术指标要求:CO2回收率≥90%,产品气CO2纯度≥90%,烃类回收率≥80%。

2 结果与讨论

2.1 压缩机出口压力对分离效果的影响规律

进膜气体压力(即压缩机2级压缩后压力)分别考虑为0.8、1.0、1.2、1.4、1.6、1.8、2.0 kPa,膜材料面积为 45 m2,进膜气体温度40℃,渗透侧出口压力0.2 kPa,进行工艺计算,研究对渗透侧、高压侧分离效果的影响。

2.1.1 渗透侧出口参数

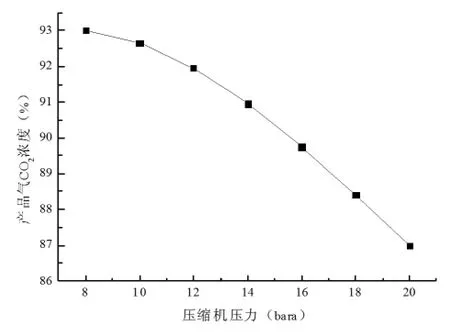

图1 压缩机出口压力对产品气CO2浓度的影响

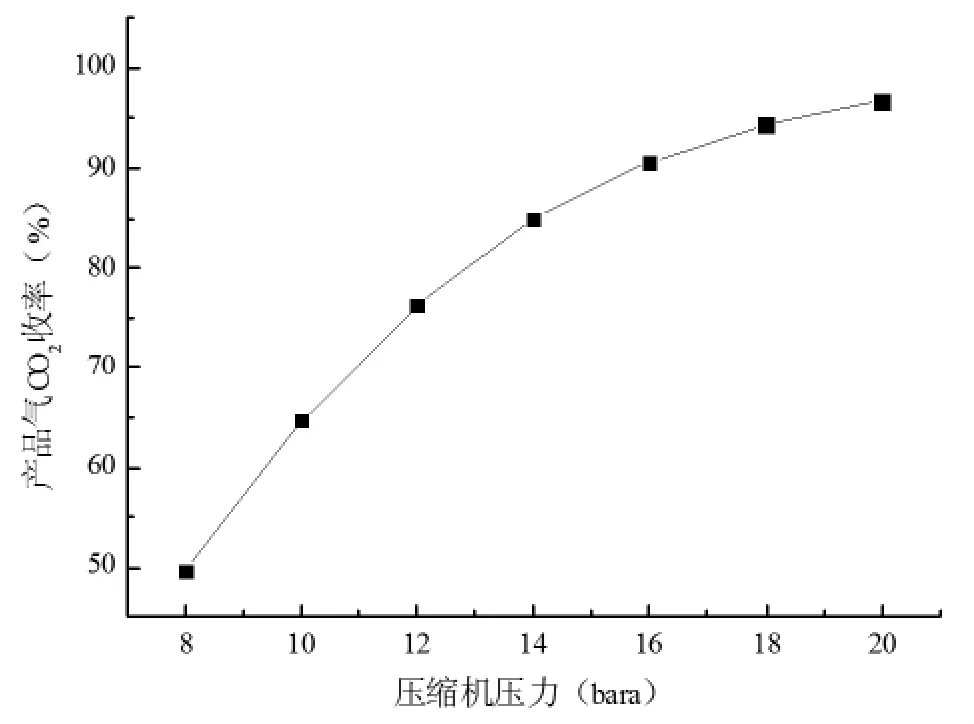

图2 压缩机出口压力对产品气CO2收率的影响

由图1可知,随着压缩机压力升高,渗透侧产品气中CO2浓度逐步降低,从93.1%下降到86.9%,其中1.6 kPa为临界点,产品气浓度为89.74%。

由图2可知,随着压缩机压力升高,渗透侧CO2收率逐渐升高,当大于1.4 kPa时收率升高变缓。1.4 kPa时CO2收率为84.86%,1.6 kPa 时 CO2收率为 90.64%。

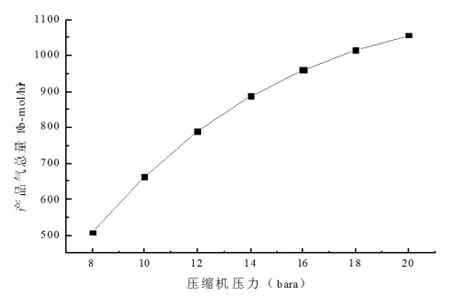

图3 压缩机出口压力对产品气总量的影响

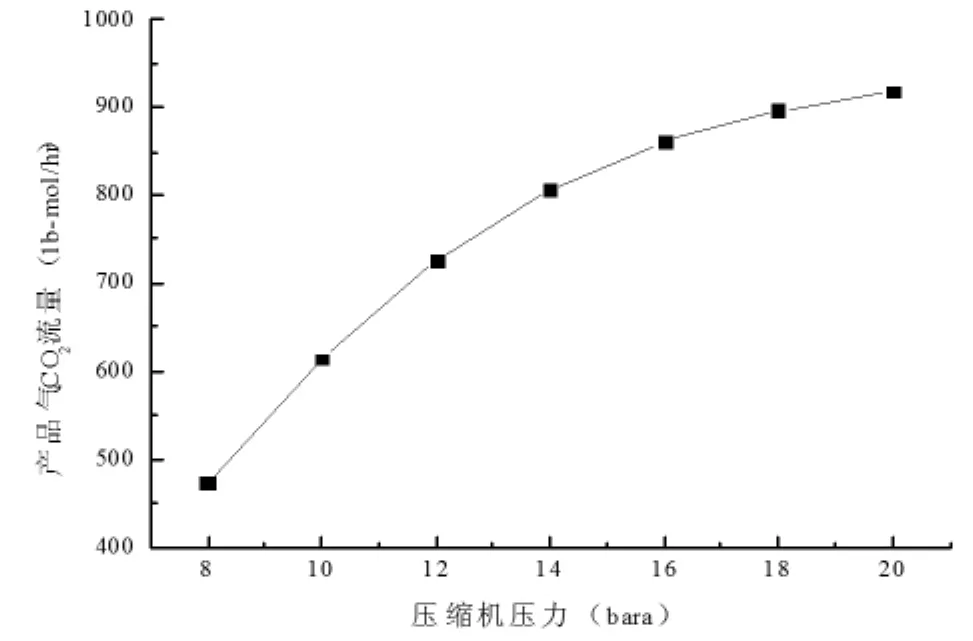

图4 压缩机出口压力对产品气CO2流量的影响

如图3所示,随着压缩机压力升高,渗透侧产品气总量逐渐升高。如图4所示,随着压缩机出口压力升高,渗透侧产品气流量逐渐升高,从472.02 lb-mol/h升高到918.23 lb-mol/h。

2.1.2 高压侧出口参数

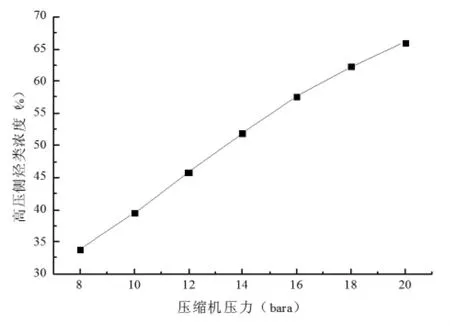

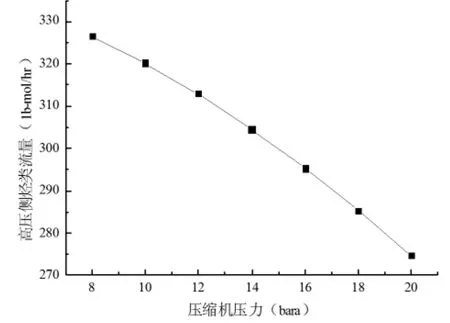

如图5所示,随压缩机出口压力升高,高压侧烃类浓度快速升高,从33.9%升高到65.9%。如图6所示,随压缩机出口压力升高,高压侧烃类流量快速下降,从326.5 lb-mol/h下降到274.8 lb-mol/h。

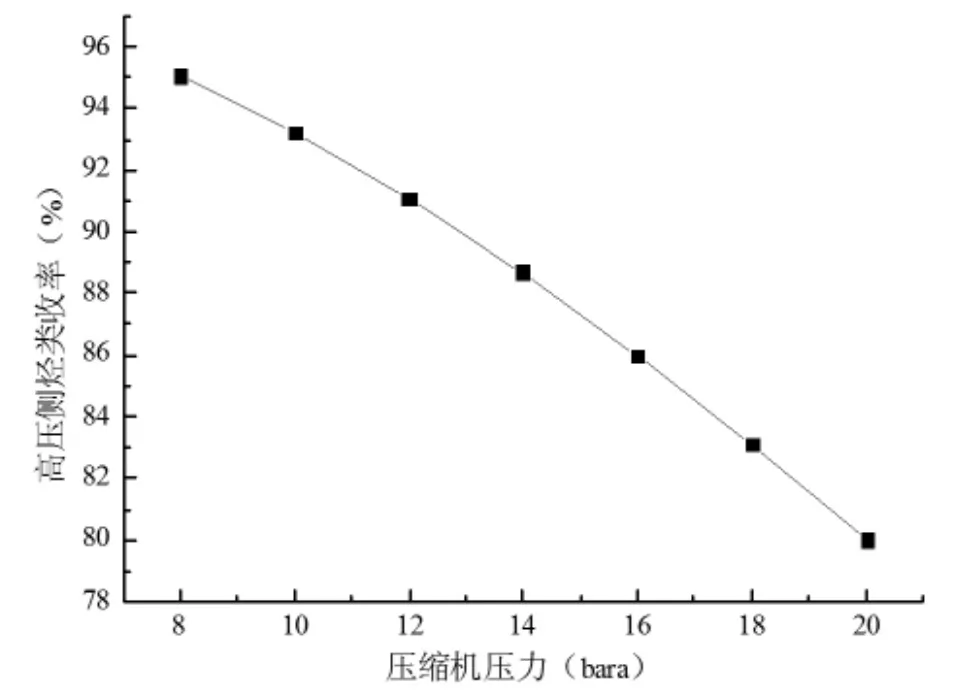

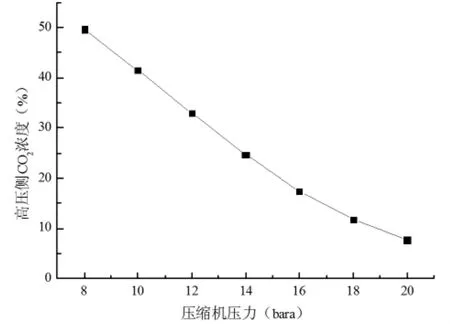

由图7可见,随压缩机出口压力升高,高压侧烃类收率逐渐下降,从95.07%下降到80.01%。由图8可见,随着压缩机出口压力升高,高压侧CO2浓度逐渐降低,从49.56%降低到7.66%。

图5 压缩机出口压力对高压侧烃类浓度的影响

图6 压缩机出口压力对高压侧烃类流量的影响

图7 压缩机出口压力对高压侧烃类收率的影响

图8 压缩机出口压力对高压侧CO2浓度的影响

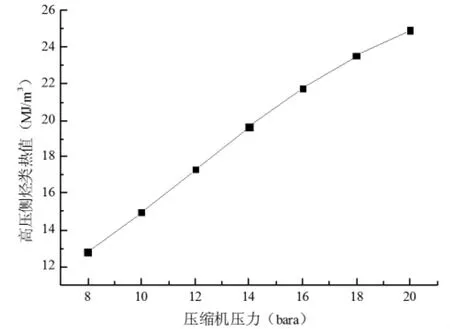

图9 压缩机出口压力对高压侧烃类热值的影响

由图9可见,随压缩机出口压力升高,高压侧烃类浓度快速升高,对应烃类热值也逐渐升高,从12.8 MJ/m3升高到24.9 MJ/m3。综上,充分考虑渗透侧和高压侧分离效果,认为1.6 kPa是较佳的压力点。

2.2 膜材料面积对分离效果的影响规律

膜材料面积分别考虑为15、25、35、45、55、65、75m2,进膜气体压力为1.6 kPa,进膜气体温度40℃,渗透侧出口压力0.2 kPa,进行工艺计算,研究对渗透侧、高压侧分离效果的影响。

2.2.1 渗透侧出口参数

图10 膜面积对产品气CO2浓度的影响

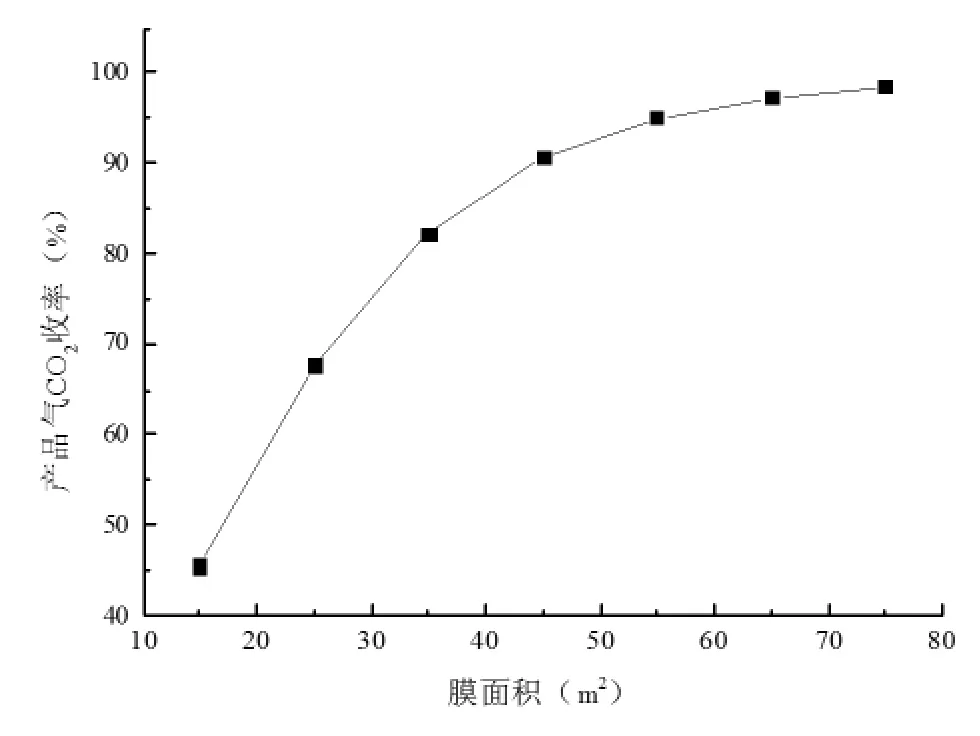

图11 膜面积对产品气CO2收率的影响

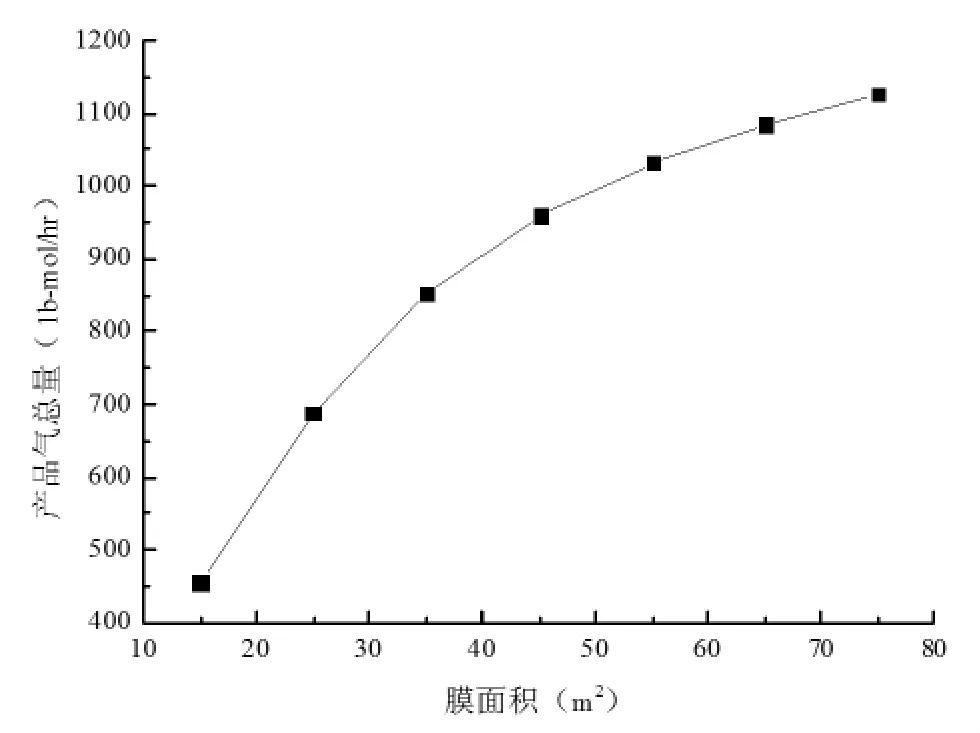

图12 膜面积对产品气CO2总量的影响

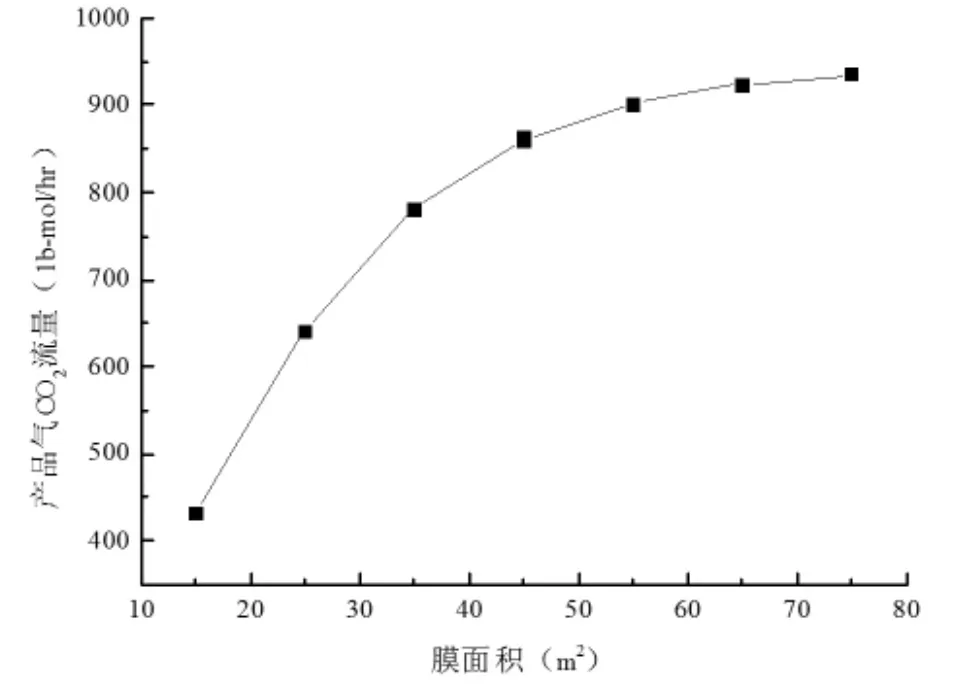

图13 膜面积对产品气CO2总量的影响

由图10所示,随膜面积的增大,产品气CO2的浓度逐渐下降,从94.7%下降到83.1%。其中膜面积为45 m2时为转折点,此时CO2浓度为89.74%。如图11所示,随着膜面积增大,产品气CO2收率先快速升高后逐渐趋于平缓。拐点为45 m2,CO2的收率为90.64%。

如图12所示,随着膜面积增大,产品气总量逐渐升高,升高趋势渐缓。如图13所示,随着膜面积增大,产品气CO2流量逐渐升高,趋势变缓,在45 m2出现明显拐点,此时CO2流量为861.11 lb - mol/hr。

2.2.2 高压侧出口参数

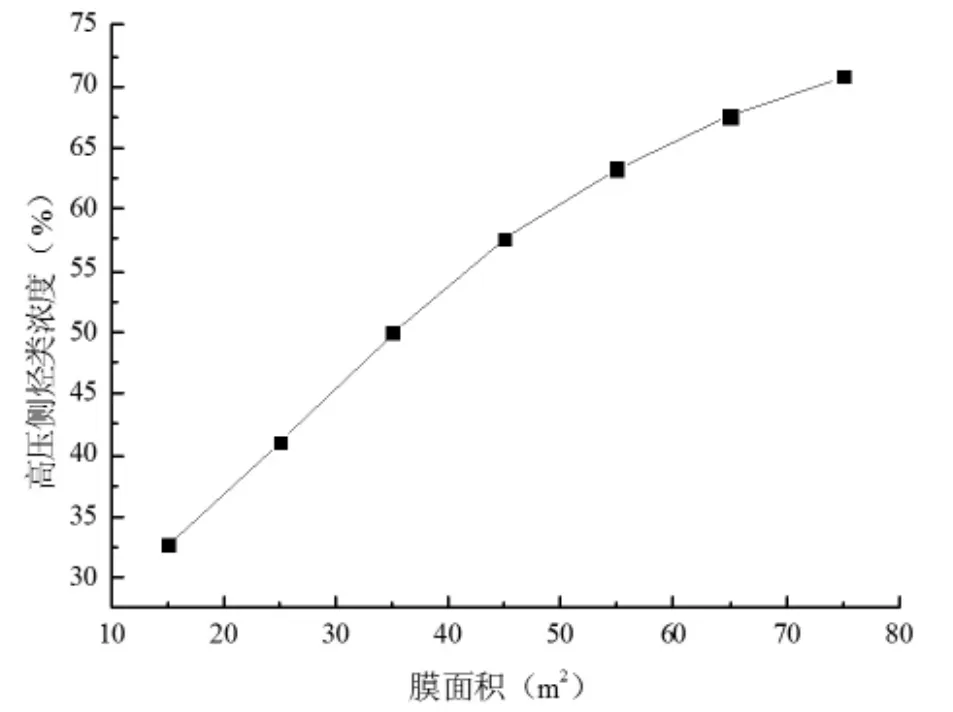

如图14所示,随着膜面积增大,高压侧烃类浓度逐渐升高,从32.67%升高到70.76%。如图15所示,随着膜面积增大,高压侧烃类流量逐渐降低,从332.07 lb-mol/hr下降到244.62 lb - mol/hr。

图14 膜面积对高压侧烃类浓度的影响

图15 膜面积对高压侧烃类流量的影响

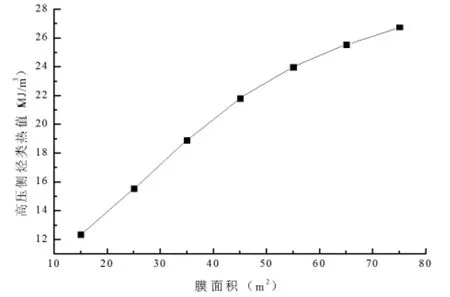

如图16所示,随着膜面积增大,高压侧烃类热值逐渐升高,从 12.34 MJ/m3升高到 26.74 MJ/m3。

图16 膜面积对高压侧烃类热值的影响

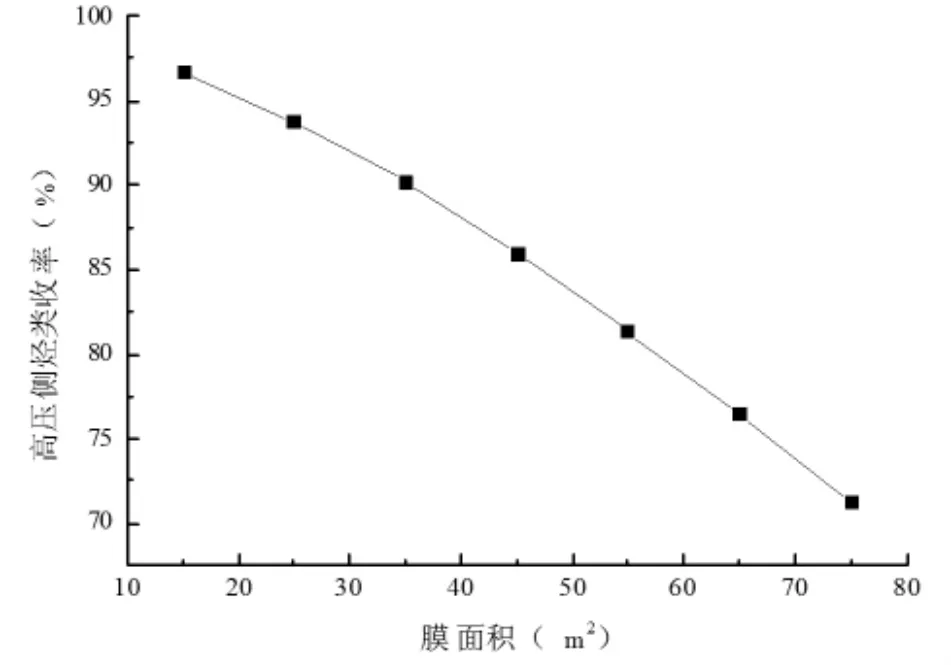

如图17所示,随膜面积升高,高压侧烃类收率快速下降,从96.7%下降到72.1%。

图17 膜面积对高压侧烃类收率的影响

2.3 渗透侧压力对分离效果的影响规律

渗透侧排气压力考虑为 0.10、0.15、0.20、0.25、0.30、0.35、0.40 kPa,进气温度为40℃,膜材料面积45 m2,进膜气体压力为1.6 kPa,进行工艺计算,研究对渗透侧、高压侧分离效果的影响。

2.3 .1 渗透侧出口参数

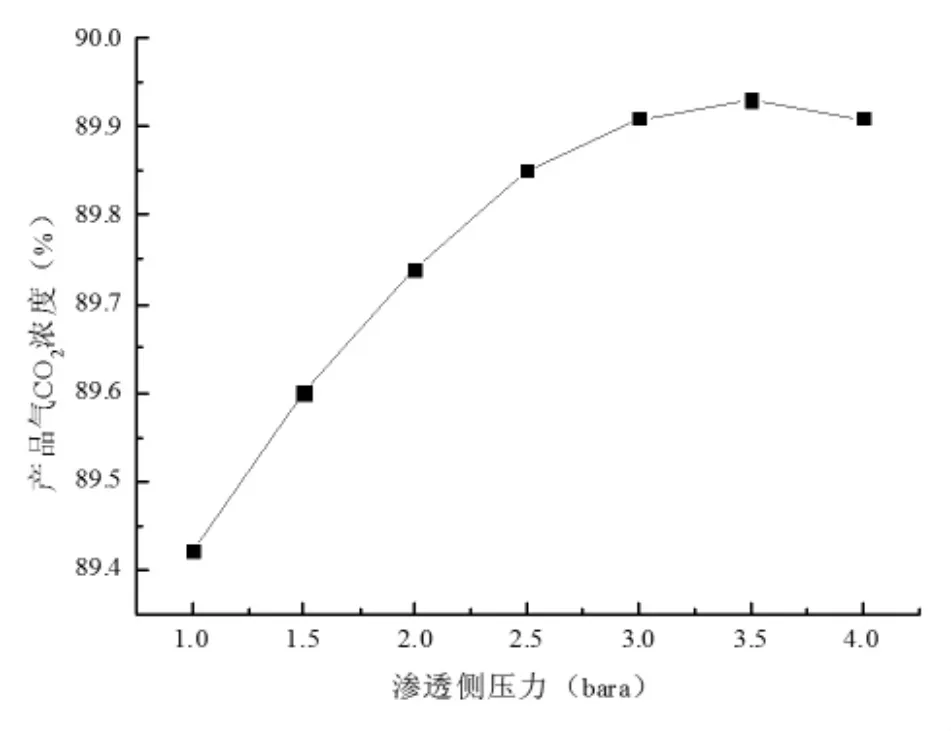

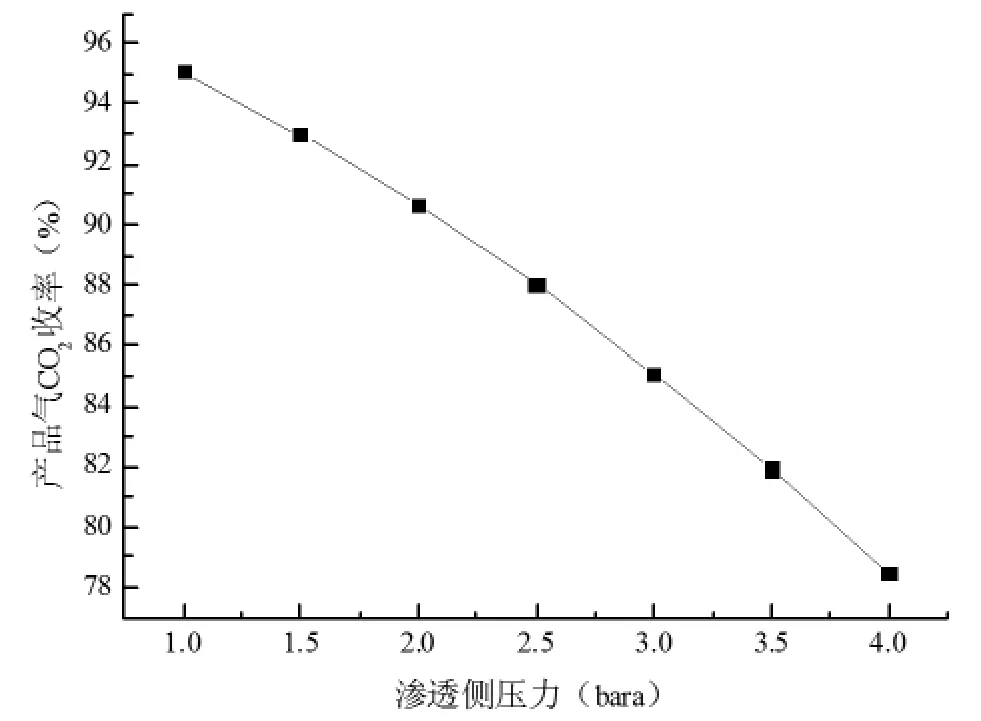

由图18,随渗透侧压力升高,产品气CO2浓度先升高后下降,但变化很小,稳定在89%左右;渗透侧压力为0.35 kPa时达到最大,为89.93%。如图19所示,随着渗透侧压力的升高,产品气CO2收率逐渐下降,95.1%下降到78.5%。其中0.20 kPa为90%收率临界点。

图18 渗透侧压力对产品气CO2浓度的影响

图19 渗透侧压力对产品气CO2收率的影响

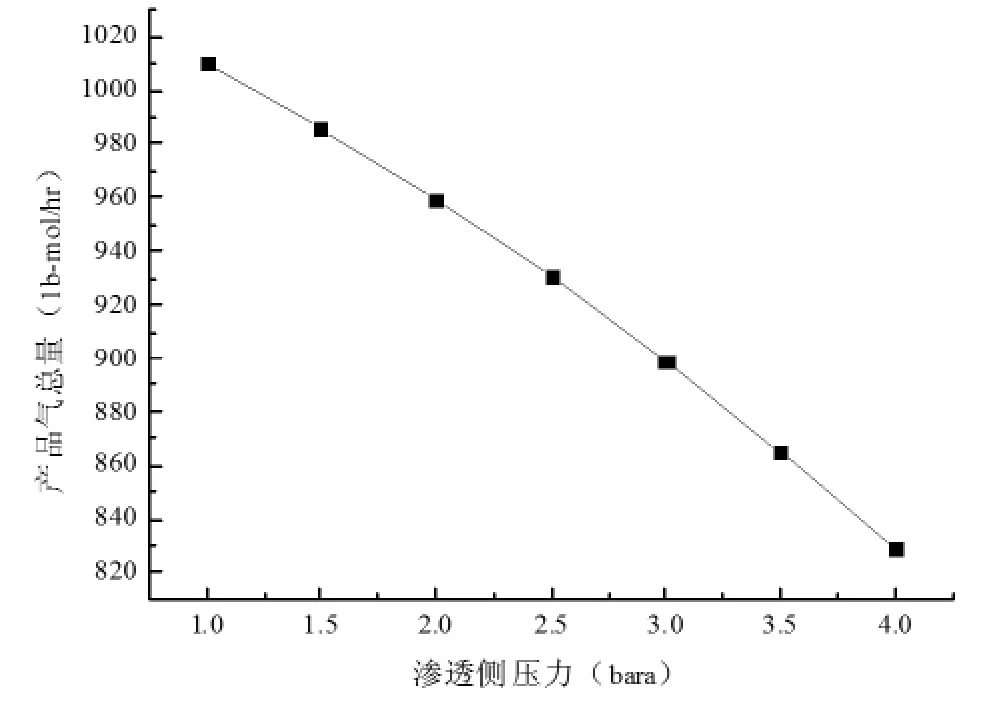

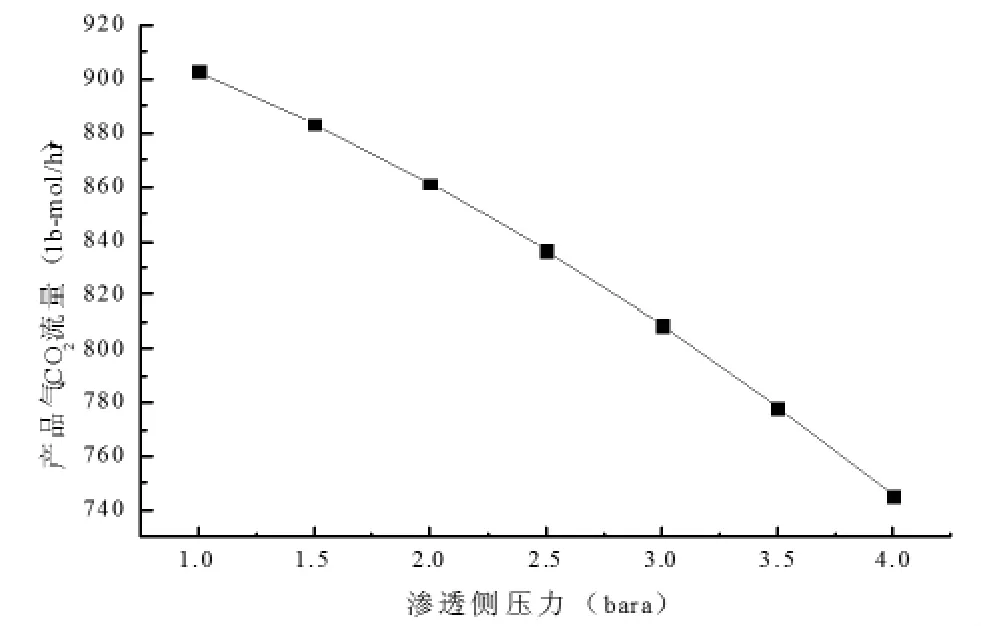

如图20所示,随着渗透侧压力升高,产品气总量不断下降,从1009.7 lb - mol/hr下降到828.9 lb -mol/hr。这说明抽真空有助于膜法脱碳系统渗透侧总量增大,同时有助于提高CO2收率,但是产品气CO2浓度会有所下降。如图21所示,随着渗透侧压力升高,产品气CO2流量逐渐降低。

图20 渗透侧压力对产品气总量的影响

图21 渗透侧压力对CO2流量的的影响

2.3.2 高压侧出口参数

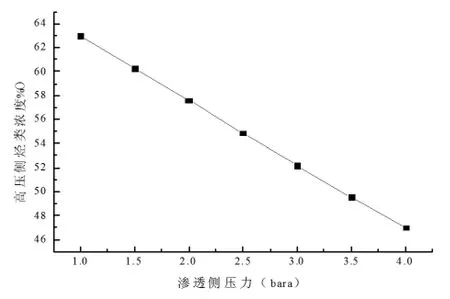

如图22所示,与渗透侧CO2浓度变化规律类似,随着渗透侧压力提高,高压侧烃类浓度也逐渐下降,从62.9%下降到47.1%。如图23所示,随着渗透侧压力提高,高压侧烃类流量逐渐升高,但变化不是很大,从291.3 lb-mol/hr升高到302.4 lb -mol/hr。

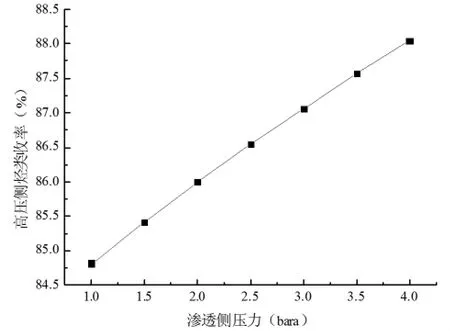

如图24所示,随着渗透侧压力提高,由于烃类浓度逐渐下降,使得烃类热值也逐渐下降,从23.8 MJ/m3下降到17.8 MJ/m3。如图25所示,随着渗透侧压力升高,高压侧烃类收率逐渐升高,从84.8%升高到88%。

图22 渗透侧压力对高压侧烃类浓度的影响

图23 渗透侧压力对高压侧烃类流量的影响

图24 渗透侧压力对高压侧烃类热值的影响

图25 渗透侧压力对高压侧烃类收率的影响

综上所述,在没有产品气流量、烃类流量或烃类热值(浓度)的要求下,渗透侧压力保持常压即可,不用再上设备进行增压或抽真空。

2.4 进气CO2浓度对分离效果的影响规律

进气 CO2浓度考虑为24.535%、34.535%、44.535%、54.535%、64.535%、74.535%、84.535%,进气温度为40℃,膜材料面积 45m2,进膜气体压力为1.6 kPa,渗透侧出口压力0.20 kPa,进行工艺计算,研究对渗透侧、高压侧分离效果的影响。

2.4.1 渗透侧出口参数

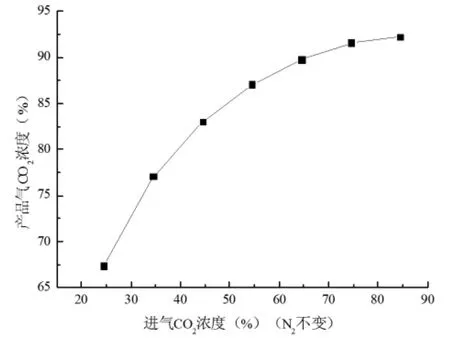

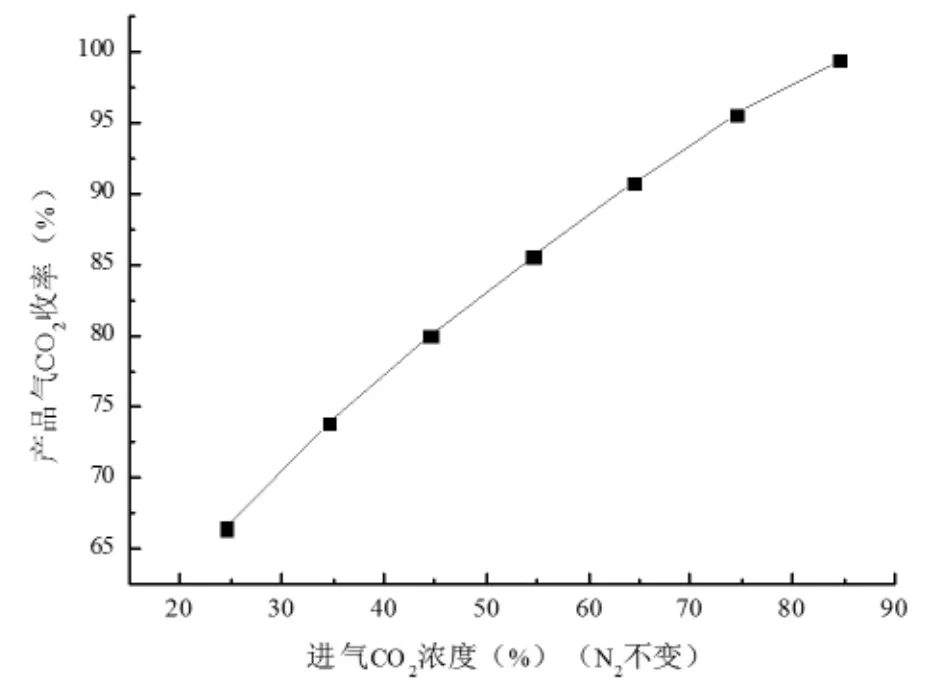

如图26所示,当原料气中CO2浓度从24.535%升高至84.535%时,产品气 CO2浓度先快速升高后趋于平缓。64.535%为临界点,CO2浓度为89.74%;84.535%时 CO2浓度为92.23%。如图27所示,当原料气中CO2浓度提高时,产品气CO2收率快速升高,从66.4%升高至99.3%。

图26 进气CO2浓度对产品气CO2浓度的影响

图27 进气CO2浓度对产品气CO2收率的影响

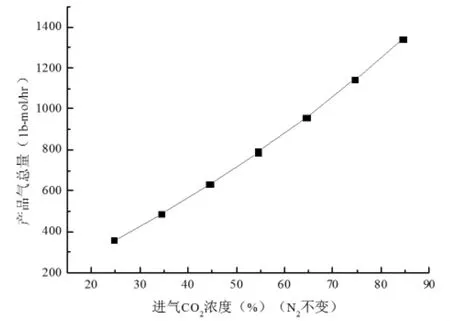

图28 进气CO2浓度对产品气总量的影响

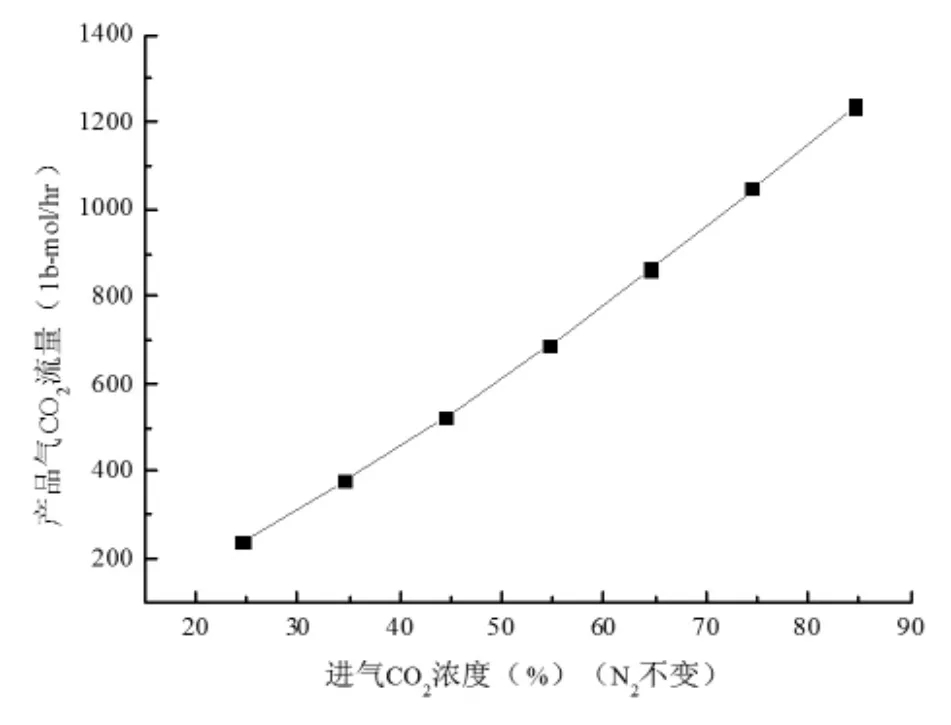

图29 进气CO2浓度对产品气CO2流量的影响

如图28所示,当原料气中CO2浓度提高时,产品气总量快速升高,从355.99 lb-mol/hr上升到 1339.61 lb- mol/hr。如图29所示,当原料气中CO2浓度提高时,产品气中CO2流量总量快速升高,从239.82 lb-mol/hr上升到1235.57 lb-mol/hr。

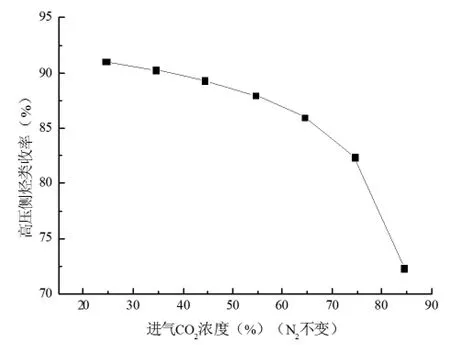

2.4.2 高压侧出口参数

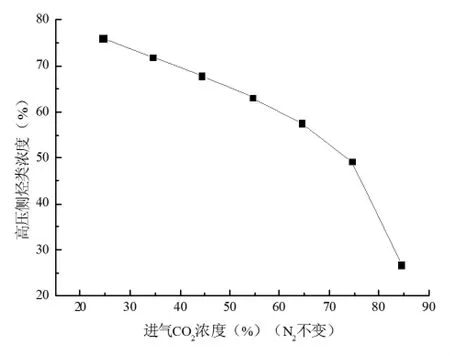

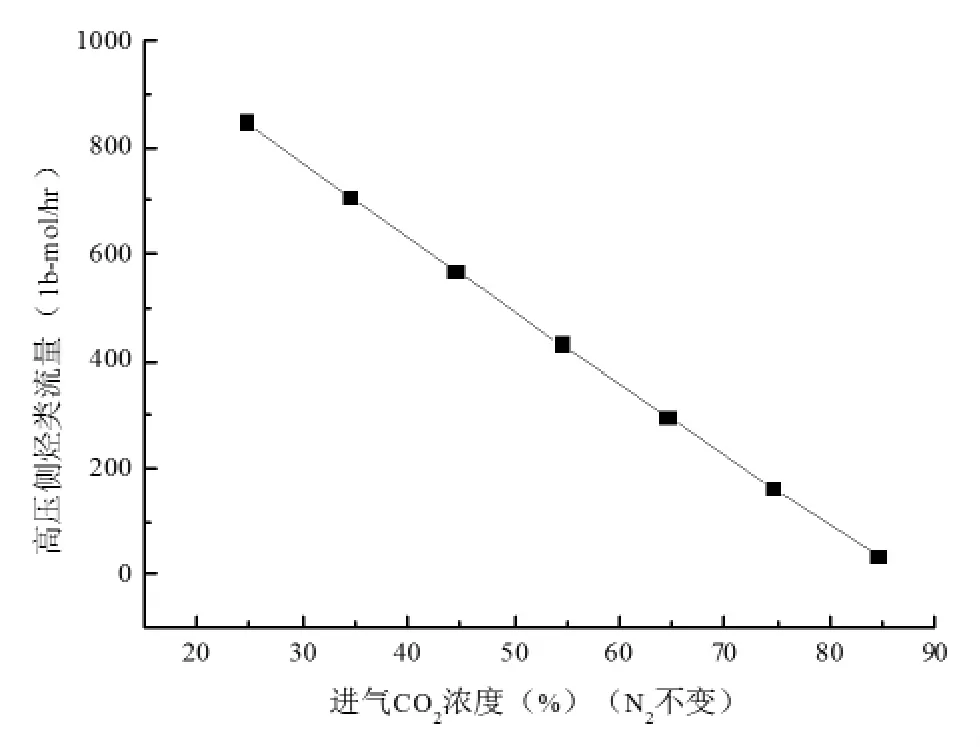

如图30所示,当原料气中CO2浓度提高时,高压侧烃类浓度快速下降,从76.01%下降到26.68%。这是因为进气CO2浓度提高使得进气烃类浓度降低(N2浓度不变)。如图31示,当原料气中 CO2浓度提高时,高压侧烃类流量快速降低,从848.61 lb-mol/hr下降到35.41 lb-mol/hr。

图30 进气CO2浓度对高压侧烃类浓度的影响

图31 进气CO2浓度对高压侧烃类流量的影响

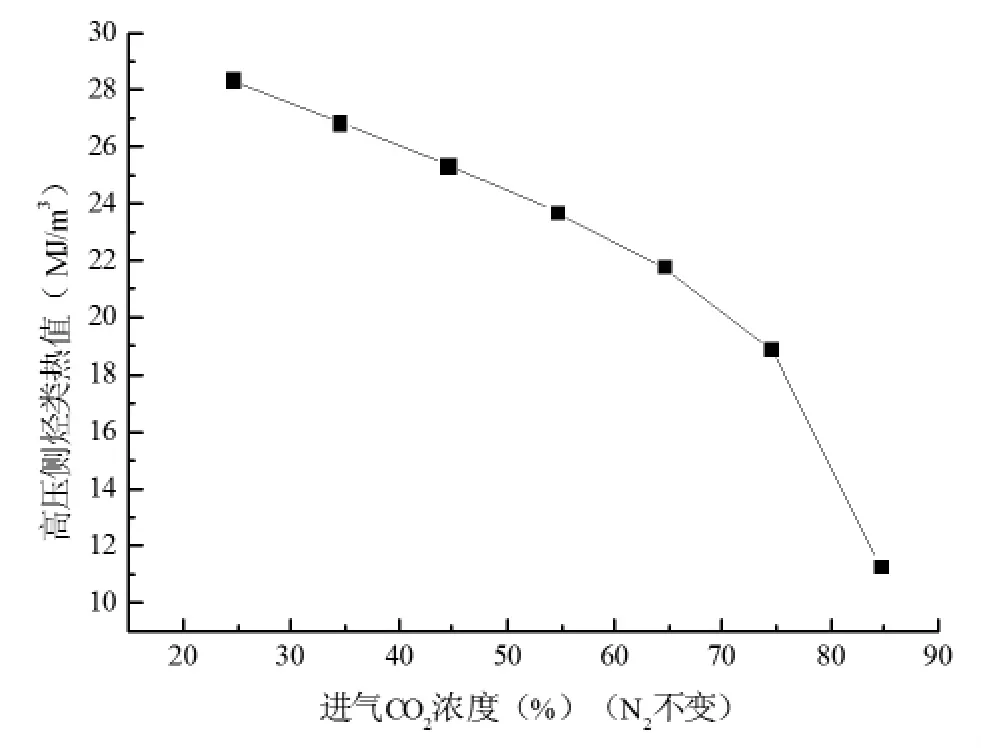

如图32所示,当原料气中CO2浓度提高时,高压侧烃类热值随着烃类浓度的快速降低而降低,从28.36 MJ/m3下降到11.32 MJ/m3。如图33所示,当原料气中CO2浓度提高时,高压侧烃类收率也逐步下降,从91.02%降至72.33%。

图32 进气CO2浓度对高压侧烃类热值的影响

图33 进气CO2浓度对高压侧烃类收率的影响

2.5 进气N2浓度对分离效果的影响规律

进气 N2浓度考虑为 2.14%、4.14%、6.14%、8.14%、10.14%、12.14%、14.14%,进气 CO2浓度不变(64.535%),进气温度为40℃,膜材料面积45 m2,进膜气体压力为1.6 kPa,渗透侧出口压力0.20 kPa,进行工艺计算,研究对渗透侧、高压侧分离效果的影响。

2.5.1 渗透侧出口参数

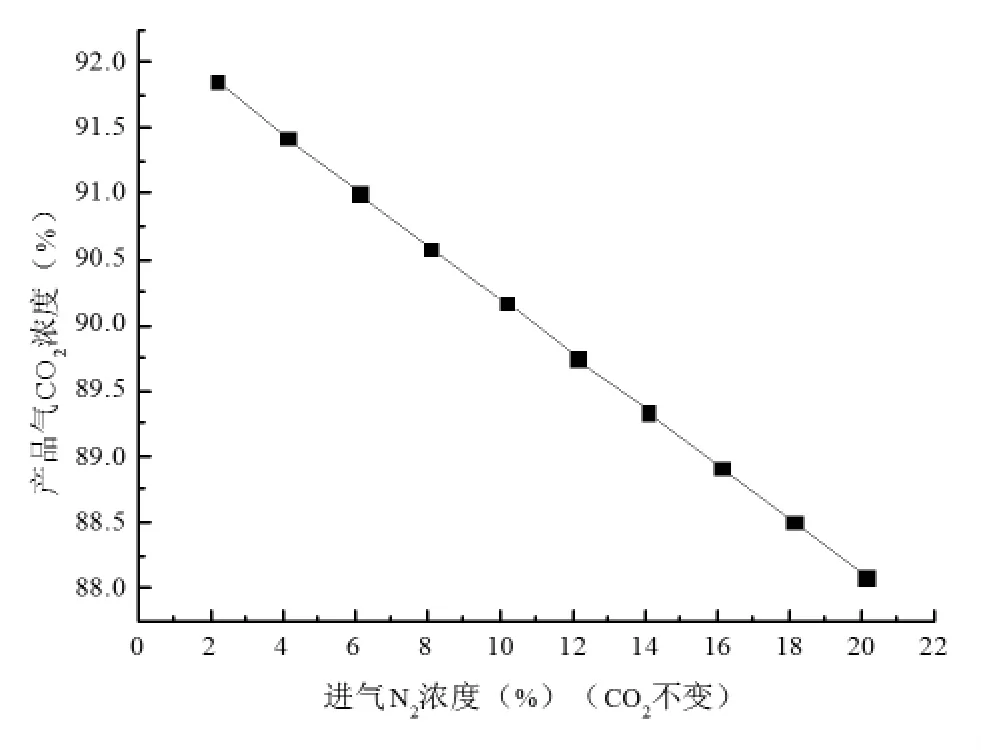

图34 进气N2浓度对产品气CO2浓度的影响

图35 进气N2浓度对产品气CO2收率的影响

如图34所示,随着原料气中N2浓度提高,渗透侧产品气中CO2浓度逐步下降,但下降总量不大,从91.8%降至88.1%。其中进气浓度为12.14%时产品气浓度为89.74%,为临界点。如图35所示,随着原料气中N2浓度提高,渗透侧产品气中CO2收率逐步上升,但升高总量不大,从89.74%升至91.35%。主要原因是N2浓度提高使得烃类浓度下降。

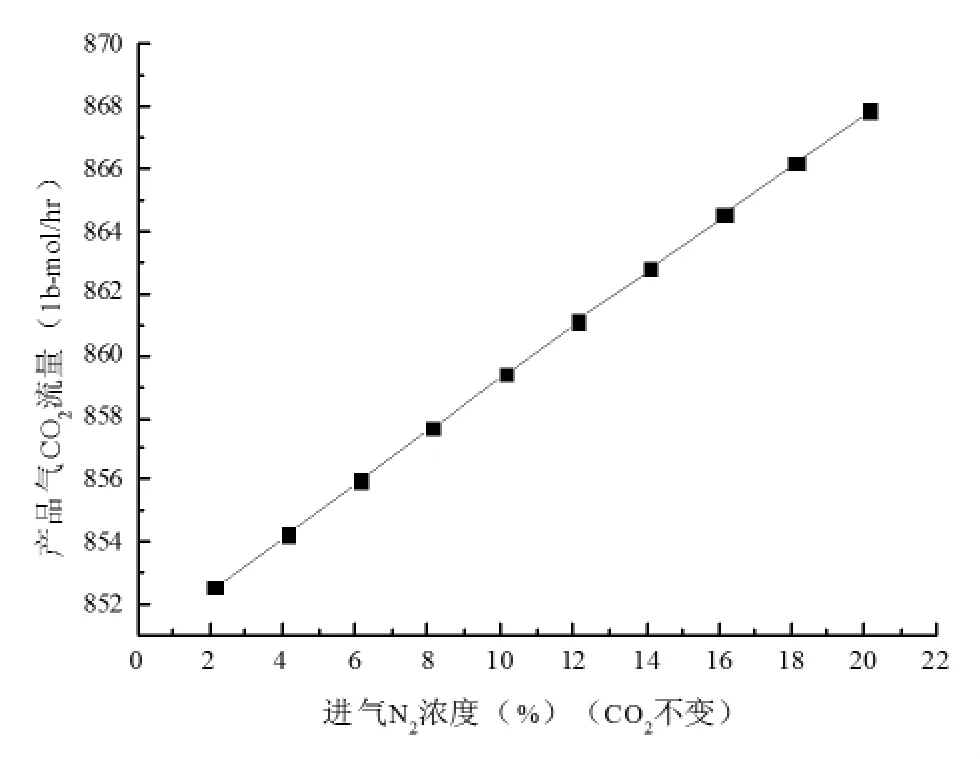

如图36所示,当原料气中N2浓度提高时,产品气总量逐步升高,从928.24 lb -mol/hr上升到985.31 lb - mol/hr。如图37所示,当原料气N2浓度提高时,产品气CO2流量逐步提高,从852.55 lb -mol/hr上升到867.87 lb-mol/hr。

图36 进气N2浓度对产品气总量的影响

图37 进气N2浓度对产品气CO2流量的影响

2.5.2 高压侧出口参数

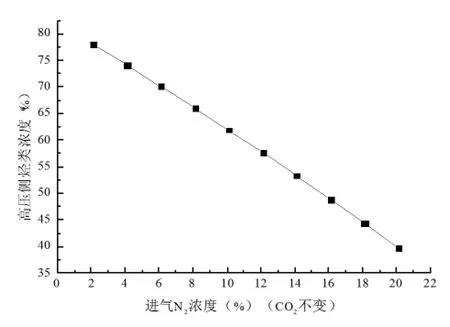

如图38所示,当原料气中N2浓度提高时,高压侧烃类浓度快速下降,从77.86%下降到39.69%。

图38 进气N2浓度对高压侧烃类浓度的影响

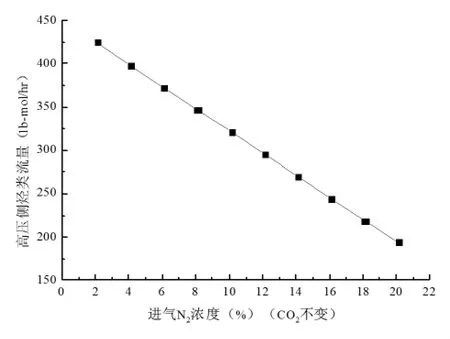

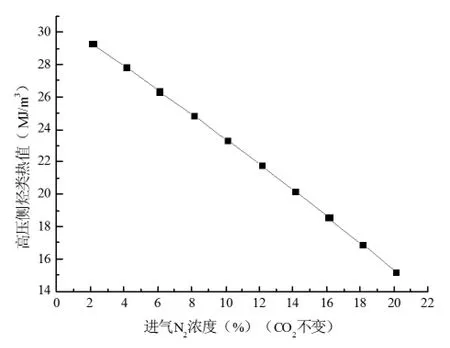

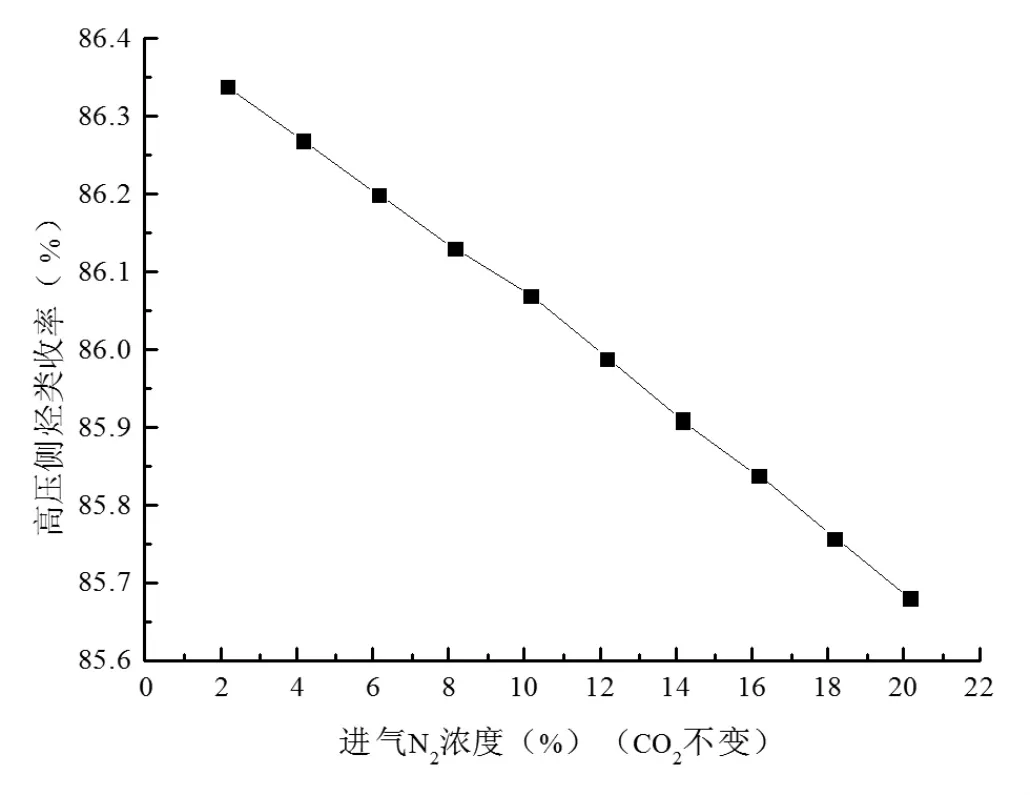

如图39所示,当原料气中N2浓度提高时,高压侧烃类流量快速降低,从 423.61 lb-mol/hr下降到 193.33 lb-mol/hr。如图40所示,当原料气中N2浓度提高时,高压侧烃类热值随着烃类浓度的快速降低而降低,从29.24 MJ/m3下降到15.16 MJ/m3。如图41所示,当原料气中N2浓度提高时,高压侧烃类收率变化很小,维持在85% ~86%。原因是N2与烷烃的渗透系数处于一个数量级,相差不是很大。

图39 进气N2浓度对高压侧烃类流量的影响

图40 进气N2浓度对高压侧烃类热值的影响

图41 进气N2浓度对高压侧烃类收率的影响

3 结论

(1)对聚砜单级膜工艺体系,研究结果表明在二级压缩压力1.6 kPa、进膜气体温度40℃、渗透侧排气压力0.20 kPa时达到最佳工艺参数,综合性能好,膜材料应用最少(膜面积45 m2),渗透侧分离效果、CO2浓度、CO2收率与高压侧分离效果、烃类浓度、烃类收率、烃类热值均为最优。

(2)综合分析表明,对聚砜膜工艺,膜面积增大到一定程度、膜压力提高到一定程度,可以实现既定的技术指标(产品气CO2纯度≥90%或95%,产品气CO2收率≥80%或90%,高压侧烃类热值≥31.4 MJ/m3,高压侧烃类收率≥80%,高压侧CO2浓度≤2%),但有一个限度或最佳值,当继续增大压力或膜面积时不仅投资成本增大,部分分离技术指标反而会快速下降(比如产品气CO2浓度)。因此,在选择膜面积、膜压力时,需要按照膜材料分离工艺与渗透系数进行详细计算,达到最佳的技术指标和经济效益。