纱线截面参数测试及截面形状系数计算方法研究*

李姝佳 张海天 张里俊 王生泽,2 王永兴 侯 曦,3

1. 东华大学机械工程学院,上海 201620;2. 东华大学纺织装备教育部工程研究中心,上海 201620;3. 无锡宏源机电科技股份有限公司,江苏 无锡 214000

纱线是一种特殊的、可压缩的黏弹性材料,是包含了若干单纤维的集合体。纱线截面形状不仅涉及单纤维截面形状,还涉及若干单纤维排列组合形成集合体后相互间的位置关系。各类纱线,包括传统棉纱、化纤长丝纱、金属纤维混纺纱及其他新型产业用纱线等,其截面参数不仅是预测纱线力学性能的关键参数,还是确定织物等产品设计及工艺参数的重要参考,如金属纤维混纺纱编织过程的参数设计与控制等[1]。对于更复杂的纱线,截面面积、截面直径是其动力学研究或运动分析不可或缺的参数。

通常,纱线截面在长度方向与截面方向的应力作用下会有很多的变化,故获取纱线真实的截面形状和截面面积都较困难。本文设计了一种可获得包含结构因素在内的纱线截面参数的测试装置,并以长丝束为例,测试了它们的截面参数,探讨了线密度、捻度对长丝束截面参数的影响,提出了截面形状系数的计算方法,还选取了有代表性的产业用纱线,测试了它们的截面形状及截面参数,以期为这类丝束在后续加工中动力学问题的研究及纺织品的设计提供基础参数。

1 现有测试方法及有关纱线截面的假设

纱线的截面形状受诸如纤维类型、纺纱方法、捻度、张力等众多因素的影响。自然状态下的纱线截面形状的测试非常繁琐且不稳定。现有的针对纱线截面面积或直径的研究分为两类:一类是基于纱线线密度或纤维密度等进行的单纯的理论推导,如Peirce线密度理论等[2];另一类是基于试验的测量,具体可分为非接触式测量和接触式测量两种[3],其中非接触式测量应用更广泛,其多借助图像识别和机器视觉技术来完成[4-5],主要用于测量长丝或纱线中单纤维的截面面积[6-7],再辅以纱线的线密度与理想圆柱体纱线直径的理论关系进行推导。但上述研究都未考虑自然状态下单丝或单纤维抱合前后截面的区别,也未考虑生产中的纱线多为伸直而非松弛的状态。因此,现有方法测得的纱线截面参数与实际截面参数存在差异,亟待开发一种能考虑纱线结构因素并针对非松弛状态下纱线的截面参数的测试方法。

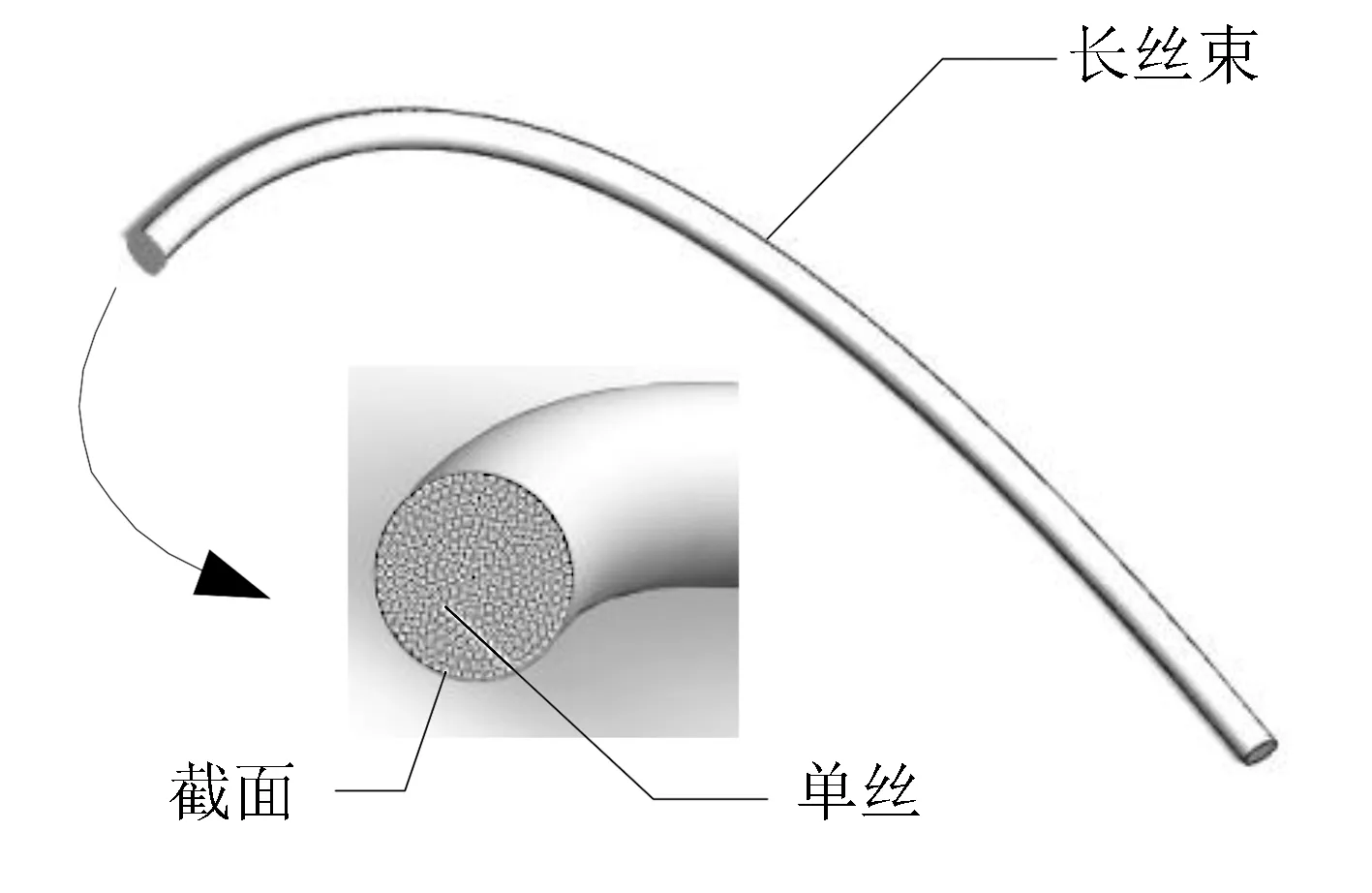

长丝束在结构上是单丝平行排列的集合体,可通过并丝、加捻来改变长丝束的线密度和捻度。本文选择长丝束作为纱线截面参数的测试样,其理想的截面形态如图1所示。

图1 长丝束理想的截面形态

2 纱线截面参数的测试装置

2.1 测试装置的原理及设计

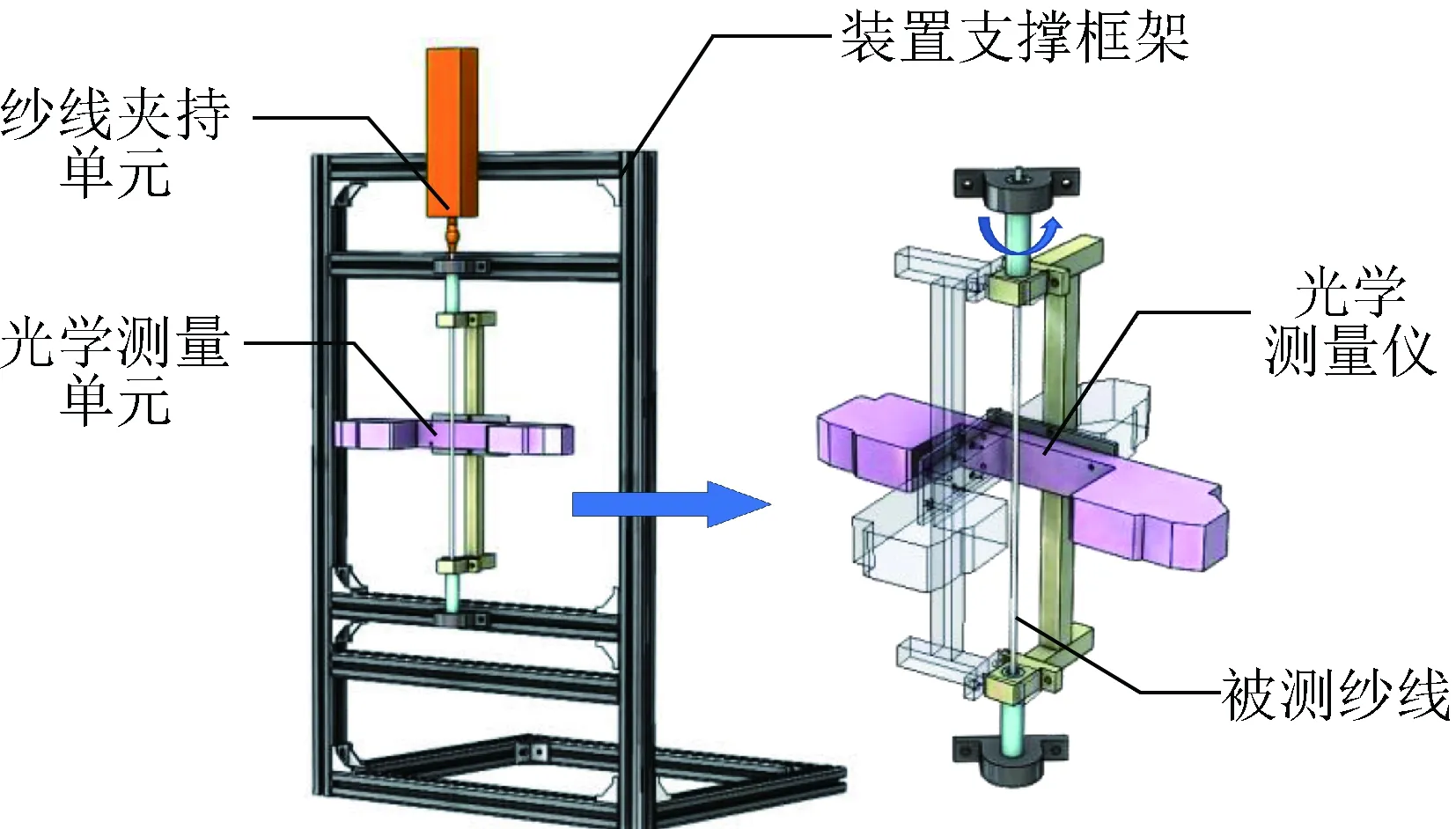

为测试包含结构因素在内的纱线截面参数,需设计出可测试纱线截面处外形包络线的测试装置,其结构示意如图2所示。

图2 纱线截面参数测试装置的结构示意

该装置包含纱线夹持单元、光学测量单元及装置支撑框架三大部分。其中,纱线夹持单元与光学测量单元为测试装置的核心单元。纱线夹持单元采用纺纱工艺常用的空心圆柱形瓷眼固定纱线,以满足夹持时不损害和不改变纱线原有结构的要求。光学测量单元绕纱线轴线旋转,通过绘制外形包络线得到纱线实际的截面形状。包络线封闭区域的面积即为该纱线截面的测试面积。由于纱线在研究中常被理想简化为圆截面,为使实际测量结果能用于现有研究中的纱线建模,可基于测得的纱线截面测试面积计算得到该截面的当量直径。

2.2 光学测量单元

光学测量单元配备了高精度的基恩士(KEYENCE)光学测量仪(型号LS-9000),其测试原理如图3所示。基恩士光学测量仪可测试极细物体的外径,测量精度与重复精度可分别达到2.0 及0.1 μm,测试采样频率为16 000 Hz,能够满足纱线截面参数测试要求。

图3 基恩士光学测量仪

3 典型纱线——长丝束截面参数的测试与计算

3.1 试验方案及测试

为测试长丝束在不同线密度、不同捻度时的截面参数,设计了如表1所示的试验方案。试验所用长丝皆为涤纶长丝(POY),单束长丝线密度为220 dtex/72 f,密度为1 320 kg/m3。试验通过并丝增加长丝束的线密度,通过加捻调整长丝束的捻度,另外加捻采用S捻向。

表1 试验方案

测试样的制备:从卷装上除去表层丝后,截取一定长度的长丝束若干段,并根据表1对长丝束进行相应的并丝与加捻,以获得不同的测试样。

测试过程:(1)将测试样穿过内径约0.5 mm的瓷眼,并使用无扩散性黏合剂黏合测试样末端。(2)测试时,为尽量减小试验操作引起的误差,每个测试样分别选取长度方向上的3个位置进行测试;每次测量时,光学测量仪绕测试样轴向做圆周运动5圈以上,共采集超过40万个测量点。(3)测试后,采用MATLAB软件处理测试数据。

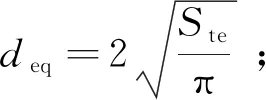

3.2 截面参数的计算

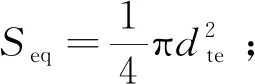

为更好地描述长丝束实际的截面形态,本文测试和计算的长丝束截面参数涉及截面测试直径dte、截面测试面积Ste、截面当量直径deq、截面当量面积Seq及截面形状系数φ等,具体描述和计算方法:

(1) 截面测试直径dte是指光学测量仪旋转5圈后获得的长丝束截面直径的平均值;

(2) 截面测试面积Ste是指光学测量仪旋转5圈得到的长丝束截面外形包络线封闭区域面积的平均值;

4 试验结果与分析

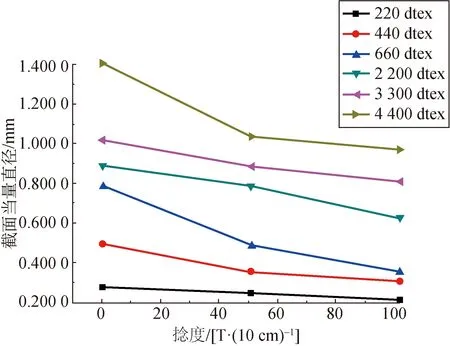

4.1 截面测试直径dte与截面测试面积Ste

图4反映了长丝束的截面测试直径dte、截面测试面积Ste与线密度、捻度的关系。由图4可知:长丝束截面测试直径和截面测试面积随着捻度的增加而减小,随着线密度的增加而增大;当长丝束线密度较小即丝束较细时,捻度对长丝束截面测试直径和截面测试面积影响不明显,当长丝束线密度较大即丝束较粗时,捻度对长丝束截面测试直径和截面测试面积的影响较大。

(a) 截面测试直径

(b) 截面测试面积图4 长丝束截面测试直径、截面测试面积 与线密度、捻度的关系

4.2 截面当量直径deq与截面当量面积Seq

图5反映了长丝束的截面当量直径、截面当量面积与线密度、捻度的关系。

(a) 截面当量直径

(b) 截面当量面积图5 长丝束截面当量直径、截面当量面积 与线密度、捻度的关系

由图5可知:长丝束截面当量直径和截面当量面积随着捻度的增加而减小,随着线密度的增加而增大;长丝束线密度越小即丝束越细时,捻度对长丝束截面当量直径和截面当量面积的影响不明显,长丝束线密度越大即丝束越粗时,捻度对长丝束截面当量直径和截面当量面积影响明显。

4.3 截面形状系数

图6归纳了长丝束截面形状系数与线密度、捻度的关系。

图6 长丝束截面形状系数与线密度、捻度的关系

由图6可知:长丝束截面形状系数随着捻度的增加而减小,其中当长丝束捻度为100 T/(10 cm)时截面形状系数趋于稳定,其值约等于2,即截面测试面积是理论推导的截面面积的2倍,此时若使用理论推导的截面面积会带来较大的误差。

图7展示了利用本文设计的测试装置测试捻度为50 T/(10 cm)的220、440、660 dtex的长丝束的外形包络线(即截面实际形状)与截面测试面积。

由图7的测试结果可以看出:加捻后长丝束的截面更接近圆形,但仍然与理论推导的截面面积有较大的区别(最小截面形状系数φmin≈2),因此当使用截面面积参数计算弹性模量等力学性能或进行动力学建模时,建议采用本文设计的测试装置确定实际的参数。

图7 长丝束的截面实际形状与截面测试面积

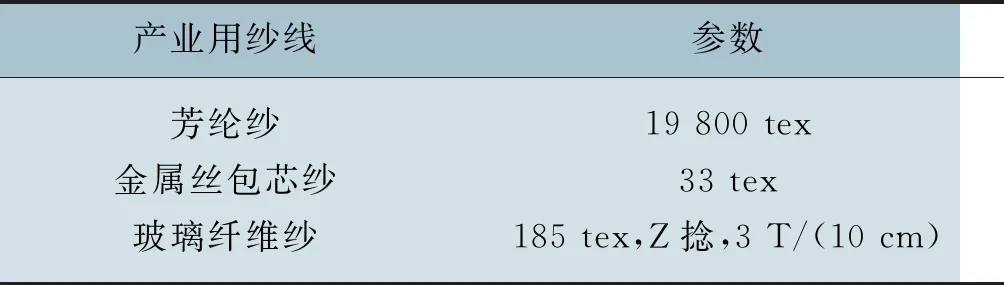

5 产业用纱线截面测试实例

产业用纱线的截面形状、截面面积与截面直径等参数也是其在牵伸、卷绕等工艺过程及纺织品设计中研究纱线动力学性能的关键参数。

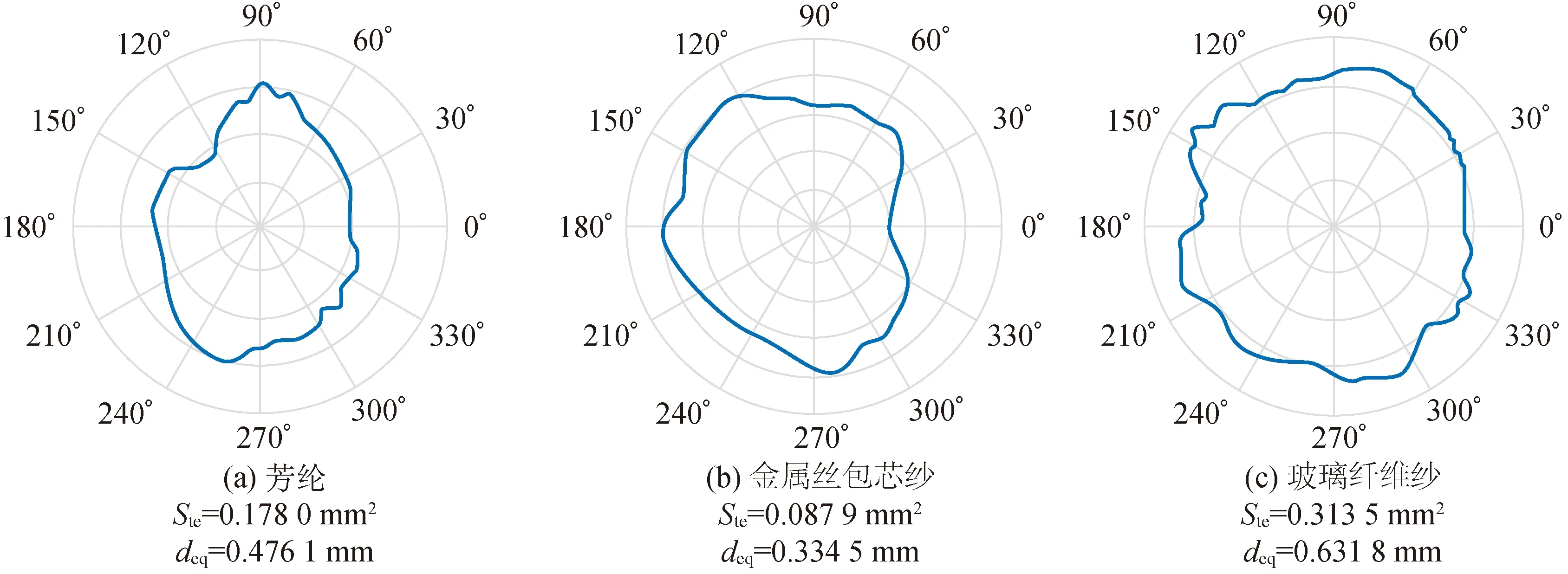

本文以芳纶纱、金属丝包芯纱、玻璃纤维纱等产业用纱线为例,利用所设计的测试装置和测试方法获取它们的截面信息,试样参数见表2,测试结果见图8。其中,金属丝包芯纱是在直径为50.0 μm的铜丝外包棉短纤维形成的,纱线中金属丝体积分数占33.7%,棉短纤维体积分数占66.3%。

表2 产业用纱线样本参数

从图8可以看出:(1)芳纶纱因纤维排列无规则,故其截面呈不规则形状;(2)金属丝包芯纱由于外层包覆的棉短纤维分布不均匀,其截面也呈不规则形状;(3)玻璃纤维纱的截面较其他两种纱线更接近理想的圆形。所得产业用纱线的实际截面形状和截面参数可为后道的工艺设计提供更准确的参考。

图8 产业用纱线的实际截面形状及截面参数

6 结论

本文设计的试验测试装置能快速、准确测量包含结构因素在内的纱线截面参数,测试结果与纱线实际截面更为一致;利用测得的数据计算得到纱线截面当量直径和截面当量面积,可为准确得到纱线弹性模量、纱线黏滞系数等物理参数及纱线动力学仿真分析研究提供基础参数。