跨管廊刚架桥施工研究

曹志刚

(中铁十六局集团有限公司, 北京 101100)

1 工程概况

郑州南站 ZNSG-1标位于郑州南站站场范围、咽喉区段。主要包括郑万工程正线3.36km、郑阜工程正线2.98km、城际工程正线3.22km。本方案适用于郑州南站 ZNSG-1标城际场范围跨管廊刚架桥。城际场刚架桥刚架顶板与边墙同宽,各两侧共 4个刚架顶板宽度渐变。郑万场两侧刚架自小里程至大里程顶板宽为:8.5~11.4m(位于1、2号线),8.5m~11.4m(位于9、10号线)。郑阜场两侧刚架自小里程至大里程顶板宽为:9.3m~6.5m(位于11号线),6.5m~10m(位于19号线)。其余刚架顶板宽均为10m。桥梁全长21.8m,顶板采用带梗胁实体板,顶板跨中板高为160cm,边墙边缘板高为210cm。梗胁尺寸为150*50cm。边墙板厚130cm,顶板和边墙固结形成刚架,边墙高为6.2m。

2 施工方案

2.1 支架安装

支架搭设位置需要整平、压实,按照设计位置安放立杆垫座或可调垫座,不是坐落在底板上的支架底部需垫方木。垫支撑体系施工流程:施工准备及放样→排放可调底座→安装第一步距架体(立杆、横杆)→调整可调底座标高和架体水平度→安装第一步距架体(斜杆)→安装第二步距架体→…→安装最后一步距架体→安装可调托座→调节结构支撑高度→安装模板体系。在对脚手架进行组装时,可以分3至4人成为一组,安排其中2个人进行递料,另外2个人协同配合实施组装作业。在组装作业的过程中,最多可以两层往同一个方向推进,或着是从中间往两边推进,禁止以自两边往中间聚拢的方式进行组装,以防中间杆件因两侧架子刚度过大而无法安装的情况出现。

2.2 支架预压

刚架桥涵荷载总重为Q吨,其中包括顶板重Q1=0.1*S*G2k;各种施工荷载约Q2=0.1*S*(Q1k+G1k+Q2k)(人工、材料、机械荷载0.1*S*Q1k,模板、方木、工字钢 0.1*S*G1k,混凝土浇筑荷载 0.1*S*(Q2k、Q3k)。预压荷载=Q*1.1=(Q1+Q2)*1.1,承压面积为S。

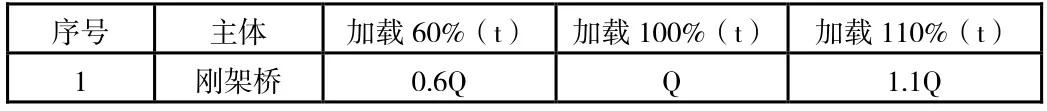

底模安装完毕,对支架检查合格,开始支架的预压作业,并要确保预压重量在支架所能承受的极限施工荷载的110%。在加载过程中应遵循先60%P再100%P再110%P三级加载的原则,应保持预压的荷载分布和支架施工荷载一致性,并严格控制加载重量偏差到同级荷载的±5%范围内。加载时如遇突发事件必须第一时间中止加载操作,在找出原因并制定有效对策加以解决后,再继续实施加载。

加载采用沙袋或钢筋原材按荷载分布形式,用吊车吊至支架顶由人工配合均匀堆码。当采用沙袋加载时,注意对沙袋及时使用防雨布进行覆盖,防止沙袋吸水引起重量变化。有关技术人员要加强对现场加载过程中加载的重量及位置的管控,以防误差太大而使得观测结果失准,在加载过程中注意将留设的变形观测控制点保护好并留出测量空间。具体加载重量详见下表。

预压分级加载重量表

2.3 模板安装

模板制作:模板选择竹胶板进行拼装组合而成。应确保模板表面的平整度,且尺寸偏差要达到标准要求,从而提高模板的刚度、强度及稳定性,并确保拆装的简便性、接缝的严密性,且没有漏浆现象。利用钢管和方木分别当做模板的横、竖加劲肋。在钢筋与模板之间使用预制的同标号混凝土垫块进行垫铺,确保保护层厚度符合要求。

2.4 钢筋制作安装

⑴普通钢筋

在钢筋运输到施工现场后,必须要及时检查其合格证,且表面没有污物。在使用时要注意清理钢筋表面的杂质。并确保的平直度,没有局部弯曲现象。

在规定的场地进行钢筋的效率及加工制作工作,再运输到施工现场进行成型绑扎工作。并按照具体的设计要求对钢筋进行数量、直径、长度、编号排序及位置等进行确认,保障钢筋的各项指标都能符合施工要求。进而把相同强度的混凝土垫块牢固的绑扎到钢筋上,从而保障钢筋保护层的厚度满足设计要求。

在绑扎刚架桥钢筋前,在底模面上标出每根底层钢筋的平面位置,准确安放钢筋。

钢筋较长如需接长者采用钢筋连接优先采用闪光对焊,当缺乏闪光对焊条件时,可采用搭接或棒条电弧焊。并满足施工规范中受拉区的钢筋要求。在侧墙顶梗胁范围以内的顶层钢筋、跨中6m范围以内的底层钢筋,不允许出现钢筋接头。

⑵接地钢筋

钢筋绑扎时注意各号钢筋的绑扎顺序和综合接地钢筋的连接布置,接地钢筋必须按图施工,并保证各部分的尺寸准确,间距均匀。接地端子焊接、预埋必须按设计图《铁路综合接地系统 通号(2016)9301》施工,双面焊搭接长度不小于5d,单面焊搭接长度不小于 10d,焊缝厚度不小于 4mm,钢筋间十字交叉时采用φ16的“L”形钢筋进行焊接。

2.5 混凝土浇筑

2.5.1 混凝土浇筑顺序

为确保混凝土施工质量,混凝土在拌和站拌制,混凝土运输车运输到位,用汽车泵泵送入模,混凝土连续浇筑。浇筑顺序为从跨中向两端连续进行浇筑混凝土。侧墙顶受力复杂,侧墙与顶板倒角混凝土接缝设在距梗肋底下方0.3m范围内。

混凝土入模前,应测量混凝土的入模温度、坍落度、含气量等工作性能,只有拌合物性能符合施工工艺要求的混凝土方可入模浇筑。浇筑时在整个平截面内采用水平分层连续推进的方式进行,浇筑层厚度控制在30cm以内,间隙时间不得超过90min,不得随意留置施工缝。灌注混凝土时,应避免模板和新灌注混凝土直接受到阳光照射,保证混凝土入模前模板和钢筋的温度以及附近局部气温均不超过35℃,应进可能安排在傍晚而避免开炎热的白天灌注混凝土。混凝土浇筑期间设专人值班,观察模板的稳固情况,发现松动、变形、移位时,及时处理。

混凝土的表面处理:处理程序初凝前一次抹压→临时覆盖→终凝前1~2h掀膜二次抹压→覆盖;混凝土表面浮浆较厚时应清除表面浮浆,再进行二次抹面收浆;四级以上的风天或烈日下施工应及时覆盖。

2.5.2 混凝土养护

混凝土浇筑完后,用保湿土工布覆盖,其上覆盖塑料薄膜,主体洒水次数应能保持混凝土的表面充分潮湿为度。混凝土的养护派专人负责,养护期间,养护水温与混凝土表面温度之差不得大于15℃。为了保证顺利拆模,可在混凝土浇筑24-48h后略微松开侧模模板。混凝土拆模后的洒水养护,湿养护应不间断,不得形成干湿循环。当环境相对湿度小于60%时,自然养护不应少于28天;相对湿度在60%养以上时,自然养护时间不应少于14天。

3 结论

综上所述,随着现代桥梁技术的发展,跨管廊刚架桥施工技术在现代桥梁建设工程中应用的越来越广泛。由于跨管廊刚架桥施工工序具有复杂性和精密性,因此为了确保其施工的高效率、高质量完成,必须严格控制整个施工过程,结合各项现行的相关规范要求严格落实验收工作,同时积极探索或引进先进桥梁施工技术,提高跨管廊刚架桥施工技术水平,并且也要重视跨管廊刚架桥施工高素质技术人才队伍的建设和培养,促使我国桥梁工程事业实现长久健康稳定发展。