往复式冰箱压缩机噪声测试与消声分析

兰同宇,王孚懋,孙海滨,韦艳娟,张玉环

(1.山东科技大学 机械电子工程学院,山东 青岛266590;2.青岛万宝压缩机有限公司,山东 青岛266590)

近20年来我国冰箱技术发展很快,全球市场占有率已经达到了16%。节能、高效与低噪声已经成重要的性能指标,影响冰箱等家电产品的市场占有率[1]。压缩机是冰箱的主要动力源,也是振动与噪声的主要来源,消声器、压簧、制冷剂管道等结构的动力学问题依然是目前的研究热点[2]。如Kim 等用数值方法设计新吸气消声器,提升了压缩机整机性能[3]。Chang等使用遗传算法(GA)对消声器结构参数进行评估并完成了设计[4]。王孚懋等建立冰箱压缩机隔振系统模型,研究了压簧刚度、支撑间距等参数变化对力传递率的影响特性[5]。Han 等通过改变蒸发器入口管形状及布局,降低了冰箱管道振动辐射噪声[6]。

冰箱压缩机噪声来源较为复杂,在噪声控制工程中,对主要噪声源进行识别分析显得尤为重要。本文针对某型号压缩机在标准工况下运转时整机噪声与低频振动偏大等问题,对样机进行试验测试与噪声分析,根据分析结果提出改进方案并进行了方案验证。

1 压缩机噪声信号采集系统

1.1 压缩机简介

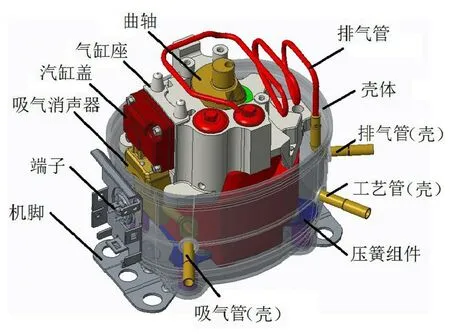

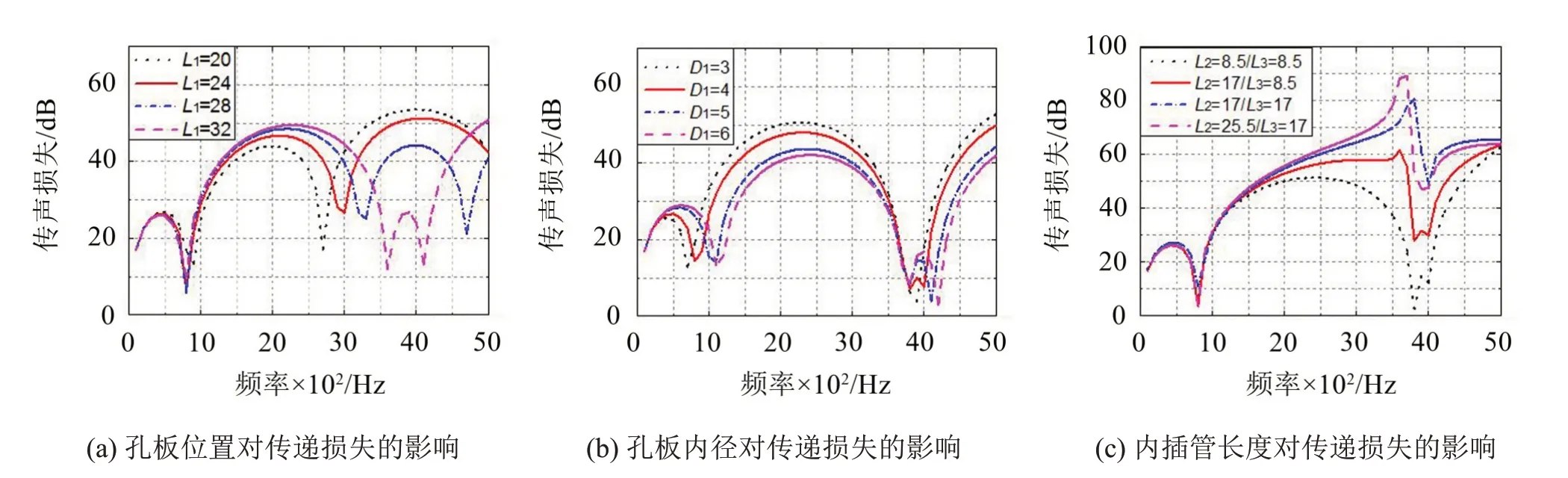

此型号压缩机为单杠活塞式压缩机,运行时额定功率为600 W,额定电流为3 A,额定转速为2 950 r/min,应用范围为LBP/MBP,制冷量820 W,适应于商用冰箱及大型商超冷柜,主要内部结构见图1。

图1 压缩机主要内部结构

1.2 噪声信号采集系统

噪声测试环境为半消声室,符合《GB/9098-2008电冰箱用全封闭型电动机-压缩机》测试标准要求。压缩机配用减振垫,地脚螺栓不固定;压缩机吸/排气管与消声室外代用制冷系统连接,使用非刚性连接方式。采用A 计权声功率级噪声水平的测定方法,半球面测量表面半径为r(r>=1.0 m),采用10 测点布置法。测试中使用丹麦GRAS-46AE 声学传感器、朗德公司(HEAD)Recorder4.0 数据采集系统和Artemis Suite6.0 数据分析软件进行数据处理,其中半消声室环境及10测点位置见图2。

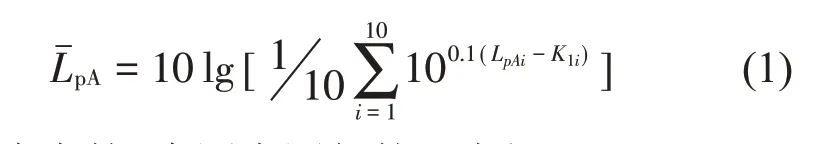

半消声室10 测点测试架表面的平均A 声级dB(A)为

式中:LpAi为在第i个测点测得的A声级dB(A);

K1i为第i个测点上的背景噪声修正值。

2 压缩机噪声测试及频谱分析

2.1 拆除各元件噪声测试试验

图2 半消声室内压缩机测试系统

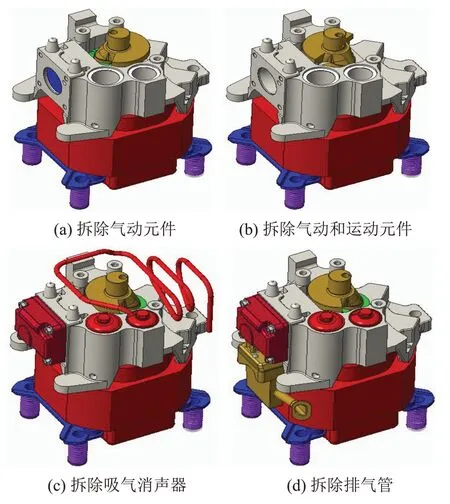

为识别压缩机在稳态工作时辐射的主要噪声源,根据可再现性原则设计了5种不同测试工况:

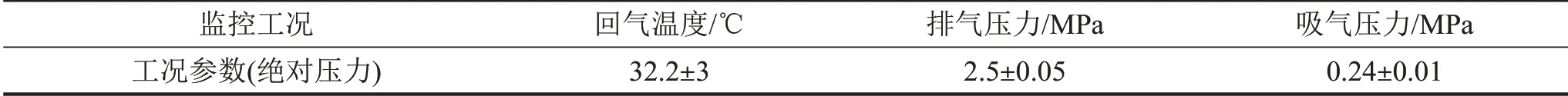

(1)标准工况,见表1,制冷剂为R404a;

(2)拆除气动元件(吸/排气阀片、汽缸盖、消音盖、吸气消声器、排气管)时的空载(不充注制冷剂)工况;

(3)拆除气动与运动元件(活塞、活塞销、连杆、弹性定位销)时的空载工况;

(4)拆除吸气消声器时的标准工况;

(5)拆除排气管,测试工况尽可能接近标准工况。压缩机(机芯)拆除零部件后状态见图3。

图3 压缩机拆除零部件后状态

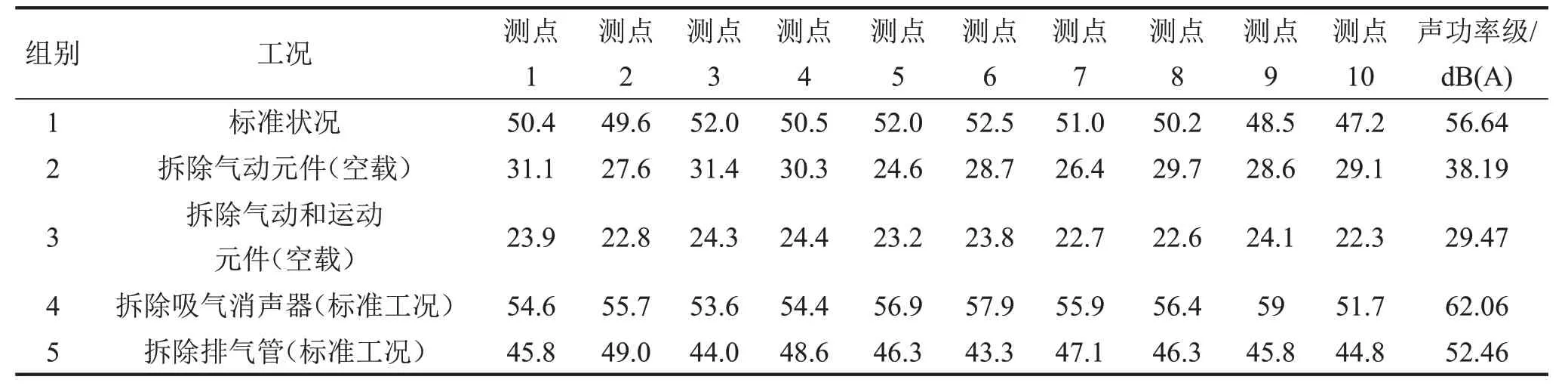

将拆除各元件的机芯放置在新机壳内重新进行密封焊接,注入与标准工况相同的油量。放入半消声室,连接制冷系统管路进行声压测试及声功率级计算,10测点测试结果见表2。

拆除气动元件后在空载工况下运转时,噪声以压缩机机械噪声与电磁噪声为主。在标准状况下运转时,除机械噪声和电磁噪声外,还存在制冷剂气流脉动噪声[7]。对比整机噪声测试数据,两者声功率级相差18.45 dB,得知气流脉动对压缩机整机噪声影响较大。拆除气动元件和运动元件后空载运转时,压缩机主要噪声源为电磁噪声,测试噪声值为29.47 dB,与半消声室背景噪声差异较小。与仅拆除气动原件压缩机比较,由表2 可知,机械噪声差异值为38.19–29.47=8.72 dB,可知该型号压缩机的主要噪声源为气动噪声,其次为机械噪声,而电磁噪声对整机噪声影响较小。

表1 压缩机标准测试工况

进气噪声和排气噪声亦是活塞式压缩机的主要噪声源,吸气消声器和排气管设计的合理性对抑制进气和排气噪声有较大影响[2,8]。在压缩机拆除吸气消声器后对比标准状况噪声值,声功率级上升5.42 dB。拆除排气管后噪声值与标准状况相差4.18 dB,可见进气噪声强于排气噪声。

2.2 拆除各元件后噪声频谱分析

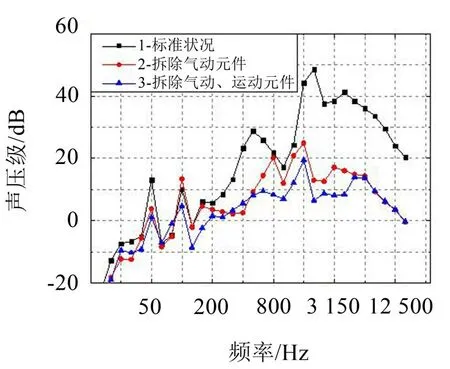

为进一步明确压缩机噪声源分布及降噪频段,利用Artemis Suite6.0软件对5种不同工况噪声数据进行频谱分析,噪声频谱见图4、图5。

从图4中标准工况与拆除气动元件工况的噪声源频谱对比看出,压缩机气动噪声主要分布在200 Hz~800 Hz和1 500 Hz~16 000 Hz 2个频段,呈宽频分布特征,尤其在2 000 Hz左右,气动噪声最大差异值为33 dB,这是压缩机降噪控制的主要消降频段。由同时拆除气动和运动元件工况下的噪声源频谱可知,电磁噪声峰值为20 dB,对应频率为1 600 Hz,可见电磁噪声对整机噪声影响较小。将仅拆除气动元件工况与同时拆除气动和运动元件工况噪声源频谱对比,得知压缩机机械噪声主要分布在100 Hz~200 Hz 和500 Hz~4 000 Hz 之间,是由转子系统不平衡力引发的振动噪声及由曲轴-活塞-连杆相互运动产生的摩擦噪声,4 000 Hz 以上影响较小。

图4 拆除气动及运动元件工况下1/3倍频程谱图

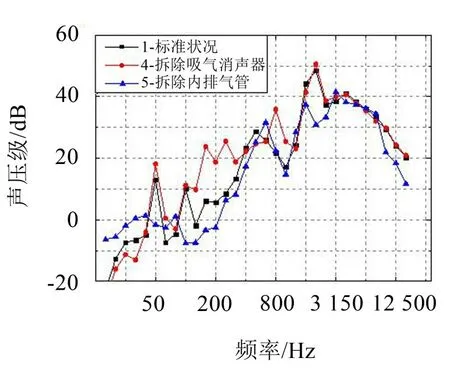

由图5 可知,拆除吸气消声器工况下压缩机噪声频率在100 Hz~400 Hz 和630 Hz~1 250 Hz,在其它频段波动较小。

图5 拆除吸气及排气元件工况下1/3倍频程谱图

因此,吸气消声器主要降低中低频噪声,对抑制2 000 Hz左右的高频气动噪声作用较小。对比标准状况噪声源频谱,拆除排气管后,压缩机在50 Hz、100 Hz、150 Hz、200 Hz处噪声幅值均有降低。根据理论分析,排气管振动噪声激励源为压缩机,激励频率为f=n∙z∙i/60,其中n 为转速,z 为气缸参数(单缸取1),i 为谐频阶次,计算噪声谐频分别为49.2 Hz、98.4 Hz、147.6 Hz等,与试验测试值基本一致。排气管固有频率与压缩机激振频率相接近,会产生共振。在1 500 Hz~2 600 Hz之间,标准工况下噪声值明显高于压缩机无排气管工况,且此频段为气动噪声主要分布频段,2 000 Hz 处无排气管压缩机噪声值降低约15 dB,由此推断,制冷剂在排气管内产生的周期性气流脉动和气流喷注噪声是2 000 Hz峰值噪声的主要影响因素。

表2 压缩机10测点噪声测试数据/dB

3 压缩机改进措施

3.1 消声器结构设计

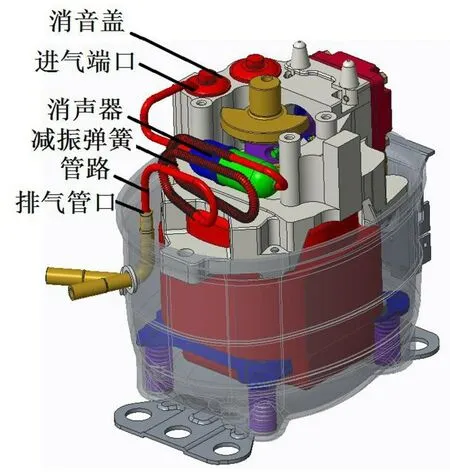

针对压缩机腔内排气管振动与噪声问题,根据试验分析结果,提出在排气管弯管处安装减振弹簧,提高排气管固有频率,避开压缩机低频结构共振频率。同时在靠近排气管进气端口处设计消声器,减少由制冷剂流经排气管产生脉动压力作用所引起的周期振动或瞬时冲击,降低2 000 Hz气动峰值噪声,排气管消声器具体结构见图6。

图6 压缩机排气管消声器结构简图

这是一个二级串接抗性消声器,由入口管、扩张腔、孔板和出口管等4 部分组成。受压缩机腔内空间结构限制,排气管消声器的扩张腔长度L4与内径尺寸D2变动余量较小,故本文重点对消声器内孔板位置、孔板内径和内插管长度进行设计。为减少变量,保证压缩机运行可靠性,入口管和出口管仍使用原排气管,材料为镀锌钢管,外径为4.78 mm,壁厚为0.7 mm。

3.2 消声器声学性能评价

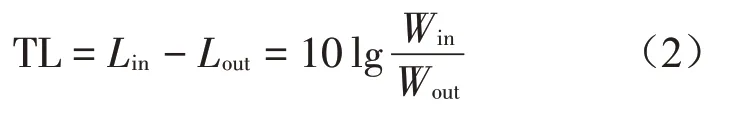

目前对设计的消声器进行声学性能评价时,大都采用三维有限元方法进行传递损失计算。随着计算机的发展,三维有限元较一维平面波理论具有更高的适用性、精准性,而传递损失TL(dB)定义为消声器入口与出口处声功率级之差,不受声源和末端阻抗影响[9],计算公式为

式中:Lin、Lout分别为消声器输入声功率级、输出声功率级;Win、Wout分别为消声器输入声功率、输出声功率。对此本文采用比利时公司的三维有限元声学仿真软件LMS Virtual.lab Acoustic对消声器传递损失进行数值模拟。

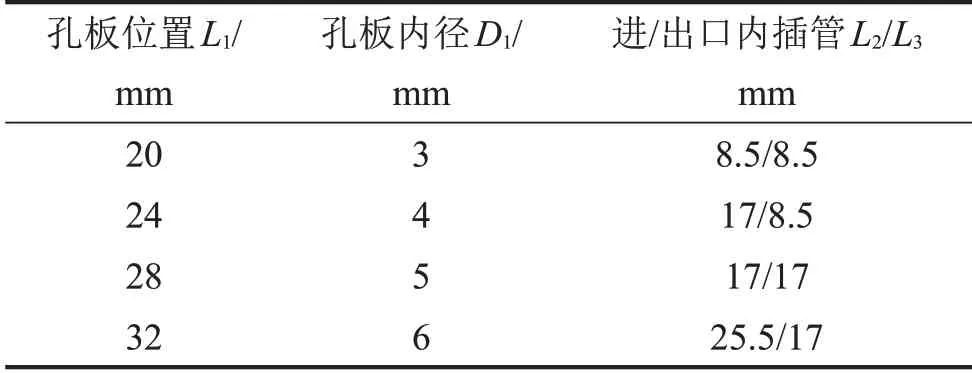

模拟计算时,消声器扩张腔长度L4为70 mm,内径D2为22 mm。初始位置孔板距离消声器入口端面L1为35 mm,孔板内径D1为3.38 mm,进/出口内插管L2/L3为0 mm。排气管内制冷剂为R404a,密度为1.62 kg/m3,声速为240 m/s。而且在模拟过程中,仅改变孔板位置、孔板内径、进/出口内插管长度等某一结构参数值,其它参数值保持不变,消声器不同结构参数见表3。

表3 消声器结构参数

3.3 声学模拟结果分析

不同结构参数对消声器传递损失的影响见图7,由此得知:

(1)随着孔板与入口端面的距离L1不断增大,消声器消声频带逐渐向高频移动,当L1接近消声器扩张腔长度的1/2 时,消声低谷频带变宽。由此可知,孔板设计应避开消声器中心位置。

(2)随着孔板内径D1的不断增大,消声器整体消声性能减弱,传递损失峰值由50 dB 降低到42 dB。因此,进行排气管消声器结构设计时,孔径不宜过大。

(3)当进/出口内插管长度L2/L3较短时,消声器在3 800 Hz 处存在通过频率,消声量为零。随着L2/L3长度增加,通过频率消失,消声性能得到改善,可知进/出口内插管长度影响消声器通过频率,且长度不宜太短。

通过对排气管消声器设计尺寸的消声分析,结合压缩机降噪频率,设计了一种带有消声器与减振弹簧的新排气管,整机装配结构见图8。

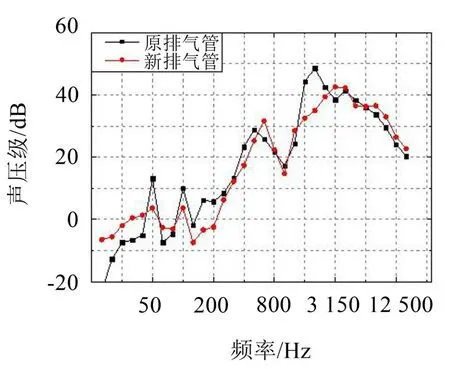

4 压缩机效果验证

由于受测试设备限制,不能直接测量排气管消声器的传递损失,只能测量装有新排气管压缩机的整机噪声。将6台装有新排气管的压缩机进行整机噪声测试并取数据测试均值,与原排气管压缩机噪声频谱进行对比,1/3倍频程噪声频谱见图9。

对比得知,装有新排气管的压缩机在1 500 Hz~2 500 Hz之间噪声降低,2 000 Hz处声压级由原来的49.3 dB降低到35.5 dB,降低值为13.8 dB,在转轴旋转基频及谐频处噪声也有改善。

图7 消声器结构参数对传递损失的影响

图8 装有新排气管压缩机的整机结构

图9 排气管改进前后噪声源频谱对比

然而在6 300 Hz~16 000 Hz 之间,压缩机噪声幅值有所升高,可见压缩机噪声来源较为复杂。通过计算,装有新排气管的压缩机声功率级均值为54.81 dB,相对于改善前整机噪声降低1.83 dB。

5 结语

通过对压缩机5 种工况的对比测试分析,确认气动噪声为主要噪声源,机械噪声为次要声源,电磁噪声对整机噪声影响较小。压缩机气动噪声呈宽频分布特征,进气噪声强于排气噪声,噪声峰值为49.3 dB,对应频率为2 000 Hz。压缩机激振频率引发排气管低频振动。

根据测试分析结果,提出设置排气管消声器与安装弯管减振弹簧等改进措施,并进行样机制作与测试。在转轴旋转基频及谐频处,装有新排气管的压缩机噪声值均有所降低,其中2 000 Hz 处气动噪声峰值由49.3 dB 降为35.5 dB,整机声功率级降低1.83 dB,具有明显的降噪效果,但结构设计需要进一步优化。