微膨胀封堵技术在套损井治理中的研究与应用

韩光明, 李岩芳, 谢 滔, 杨 涛

(1承德石油高等专科学校 2河南油田分公司工程技术管理部 3长庆油田分公司第四采油厂)

河南油田进入开发后期,因地质构造、油层出砂、油水井增产措施、修井作业等因素的综合影响,各种类型套损井日益增多,截止2017年底,各种原因造成的套损井数达800多口,其中,套管破裂和套管腐蚀、穿孔的井占总套损井的50%以上[1]。因井内套管变形、错断造成原井生产管柱卡死,常规解卡打捞技术无法处理,长期关停;高含水或无产量的油井因油层上部套管错断严重,无法进行封层地质关井,影响井网注采平衡;尤其是注水注聚井,因层间压力系数差异大,套外水泥环严重损坏,使得相当一部分套损井出现套管弯曲和套管多级错断,导致油井无法正常生产[2]。套损井的存在制约了油田增储稳产,破坏了油田的注采平衡关系,制约着油田注采结构的进一步调整,极大地影响经济效益的提高。目前主要采取套管补贴、取换套和超细水泥封堵等措施[3],而常规的套管补贴、取换套作业耗时费力,超细水泥封堵工艺措施效果较差[4-5],为此,笔者在分析河南油田套损井套损机理的基础上,开展了一种微膨胀化学封堵技术,并在25口井实施现场试验,效果较好。

一、套损井治理难点

(1)储层压力系统混乱。河南油田前期先后实施了注水、注聚、三元复合驱等多种开发方式。由于注水、注气以及调整井开发,地层压力特征复杂,纵向上高压层、低压层和正常压力层相间存在,形成层间压差,地层流体层间窜流问题严重,对修井技术要求较高。

(2)小通径打通道施工成功率低。套管错断通径若小于90 mm,因其通径小、横向位移量大、纵向上存在一定的断距、易返吐破碎岩块、断口含有落物等原因,同时还因为井下工具配套不齐全,打通道施工难度大,且易开窗、卡钻,造成复杂工程事故。

(3)常规的套损井治理成本高,周期长,污染大,且存在打捞工具落井的风险,易造成井下复杂的发生。

二、微膨胀封堵机理及封堵剂性能评价

1.微膨胀封堵机理

套损井修井作业过程中,在一定的泵压下将研发的具有特殊性能的化学封堵剂(HB-ZD)和水配制成一定浓度的堵浆挤入漏层或漏点,此时堵浆中组分在一定的压差作用下,发生化学反应,堵浆快速(20 s左右)形成互穿网络结构,而堵浆中的其他组分如:各种柔性纤维、刚性纤维、水化产物凝胶、以及许多化学反应生产的晶体等物质互相缠绕,通过充填密实网络结构中的空隙之中耦合成一个整体结构,加上反应生成物钙矾石、Ca(OH)2和Mg(OH)2等的微膨胀作用,相互协同增效,使得整个互穿网络结构具有较强的耐冲刷能力,从而实现对套损井漏层或漏点的快速有效封堵[6]。

2.微膨胀封堵剂性能评价

2.1 稠化性能

稠化性能是堵浆的重要参数,是控制施工时间的重要依据[7]。室内利用沈阳航院高温高压稠化仪OWC-9380B对3组不同配方的堵浆在不同温度(30℃~160℃)、不同压力(60~125 MPa)下的堵浆稠化时间进行了测试(如表1),测试表明:①随温度升高,稠化时间缩短;②HB-ZD配置的堵浆实验中的稠化时间均大于400 min以上,能够满足现场安全施工的要求。在堵浆中引入缓凝剂(HB-HN),可以根据井身结构、漏点位置等具体情况来调整堵浆的缓凝剂加入量,从而控制堵浆的稠化时间。

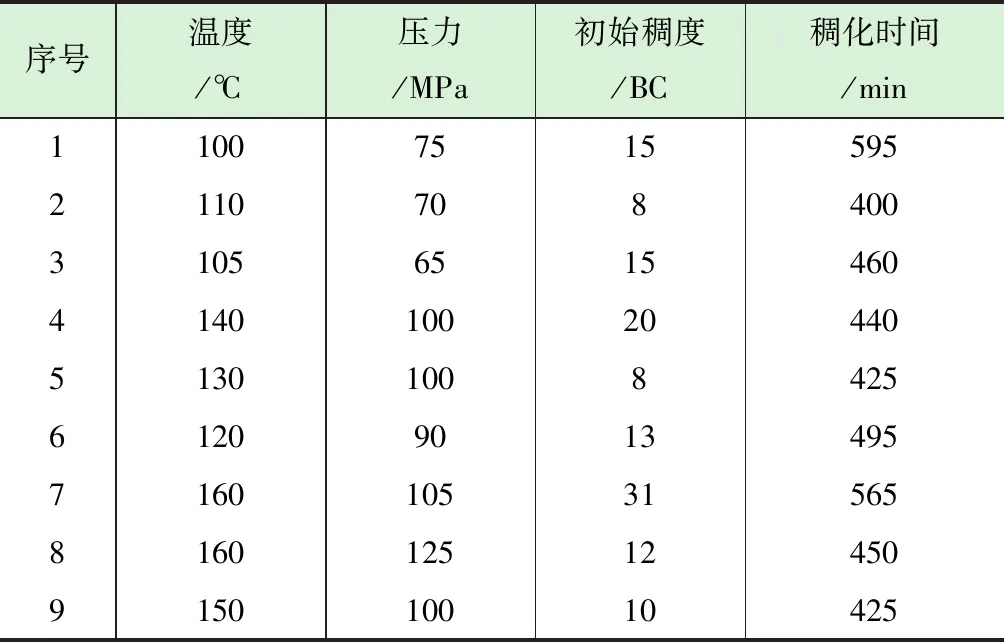

表1 不同压力温度下堵浆稠化性能测定

2.2 三轴向应力分析

通过开展循环温度140℃常规水泥浆与微膨胀堵剂固化体三轴应力测试(见表2),比较了水泥浆与微膨胀堵剂的抗三维应力能力。测试结果表明:微膨胀堵浆具有较高的泊松比和较低的弹性模量值,即与常规水泥浆相比微膨胀堵浆固化体具有更好的抗三维应力的作用,更有利于实现对漏层、漏点实现长期、稳定的封堵、隔离[8]。

表2 常规水泥浆与微膨胀堵剂固化体三轴应力测试结果对比表

2.3 抗温性能

通过实验室测试了20℃~200℃条件下微膨胀堵浆的第一、二界面封堵强度及抗压强度与普通水泥浆抗压强度进行了对比,试验表明:①微膨胀堵浆的封堵强度随试验温度的升高不断增强,达到一定温度后,封堵强度趋于稳定;②常规水泥浆随着温度的降低抗压强度逐渐下降;③微膨胀堵浆较常规水泥浆具有更强的封堵强度,且具有较好的抗温性能[9]。

2.4 强度性能

通过模拟井下施工条件,在矿化度25×104mg/L、95℃和150℃条件下高温高压养护釜养护一定时间后,测试固化体封堵强度随养护时间的变化规律。由试验可知:①150℃养护的堵剂固化体强度高于95℃养护的堵剂强度;②在95℃条件下,堵剂内的水化反应在120 d内持续进行;在150℃时,堵剂内的水化反应在60 d内持续进行。

三、微膨胀化学封堵修复工艺

1.未封固井段套损修复工艺

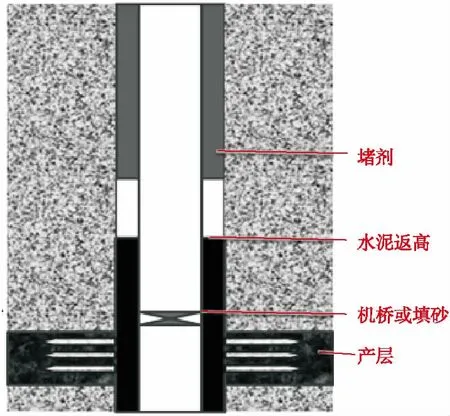

针对环空保护液以及井筒内流体腐蚀造成套管损坏的井况,有针对性的开展未封固井段套损修复技术。该技术通过在套损点下部套管下入隔离桥塞或者填砂实现对下部储层的保护,然后采用封堵管柱将微膨胀堵剂挤入套损点,从而对未封固井段套损点进行封固,类似于二次固井工艺,堵剂充满整个环空,由于堵剂的强粘接性和防窜性能,使套管或地层与堵剂牢牢地固结在一起,达到套损修复的目的(如图1)。施工结束后,根据油井井身结构,选择合适的钻杆及磨鞋对套管内滞留的堵剂固化体进行钻扫清除,实现井筒的全通径即可进行后续生产或者施工作业。

图1 未封固井段套损修复后示意图

2.腐蚀穿孔套损修复技术

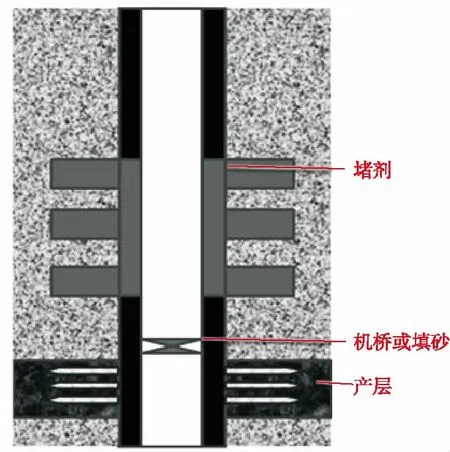

针对套管上由于内、外腐蚀造成的套损,套损点多、套损段较长,取换套、内衬小尺寸、卡封、套管补贴等工艺技术成本高、难度大的问题,开展了腐蚀穿孔套损修复技术研究[10]。采取在套损段笼统高压挤入微膨胀堵剂工艺技术,使套损段外部形成强度较高的堵剂环,制造成人工“套管”,达到套管一样的承压能力,从而达到套损修复的目的(如图2)。同样施工结束后,需要对套管内滞留的堵剂固化体进行钻扫清除。

图2 腐蚀穿孔套损修复示意图

3.错位、错断、变形等套损修复技术

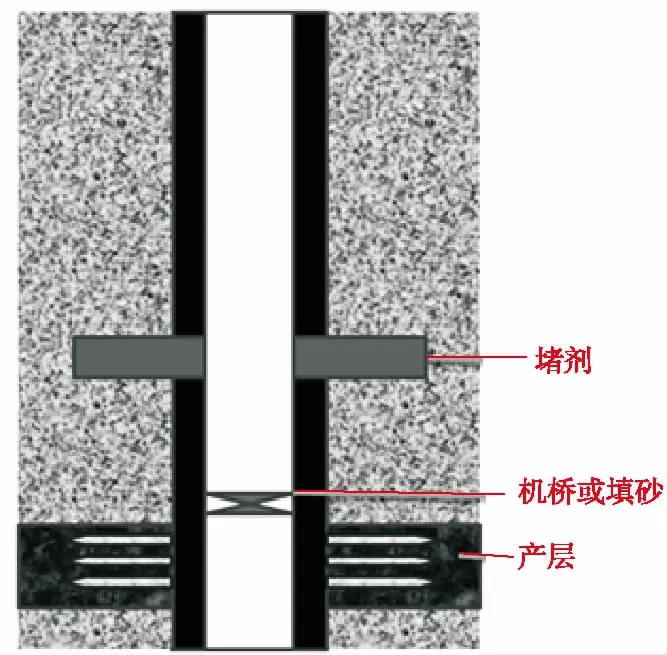

针对由于地质原因引起套管错断、变形或压裂酸化等增产措施引起套管变形、损坏的情况,开展了错位、错断、变形等套损修复工艺技术研究。此类情况首先要开展套管整形工艺,实现井筒的有效通径,保证作业管柱能够顺利通过[11-12]。该工艺采取在套损段笼统高压挤入微膨胀堵剂,使套损段外部形成强度很高的堵剂环,制造成人工“套管”,从而达到套损修复的目的(如图3)。

图3 错位、错断套损修复示意图表3 部分套损井微膨胀封堵工艺施工统计表

井号施工时间套损类型套损点深度/m堵剂用量/m3双40∗∗2017.11.18破裂968.407.8下新T5-23∗∗2018.01.24腐蚀穿孔756.2511.6下T5-2∗∗2017.10.28破裂1023.788.8魏新10∗∗2017.07.30破裂811.6010.3赵安30∗∗2017.07.13腐蚀穿孔1164.227.4

注:施工成功率为一次封堵。

四、现场应用及效果

河南油田进入开发后期,因地质构造、油层出砂、油水井增产措施、修井作业等因素的综合影响,各种类型套损井日益增多,严重影响了油井的正常生产。为了实现河南油田套损井的清洁、高效、低成本治理,在室内评价基础上,结合河南油田油井工程、地质特征,采用了一种微膨胀封堵堵剂,并在25口井次开展了套损井微膨胀封堵技术现场试验(表3所示)。25口井现场试验一次封堵成功率在96%以上,有效率100%,取得了较好的效果。

五、结论

(1)三轴应力测试结果表明,与常规水泥浆相比微膨胀堵浆固化体具有更好的抗三维应力的作用,更有利于实现对漏层、漏点实现长期、稳定的封堵、隔离。

(2)抗温性能测试结果表明,微膨胀堵浆较常规水泥浆具有更强的封堵强度,且具有较好的抗温性能。

(3)针对套管变形、套管错断、套管破裂和套管腐蚀、穿孔等套损井况开展的25口井现场试验表明,微膨胀封堵技术一次封堵成功率在96%以上,是河南油田套损井治理的有效手段,具有较好的应用前景。