含水率对油包水乳状液流变和析蜡特性分析

张亚鑫,李 思,王卫强,王国付,项 楠,黄 悦

(1.辽宁石油化工大学,辽宁抚顺113001;2.上海胜帮科技股份有限公司,上海200000)

随着现代油田开采技术的不断发展,油水混输技术也广泛地应用到油田开采中。在运输的过程中,油水混合液流经管道结合点、压缩泵阀门等处会经过设备的高速剪切,且原油中含有微小固体颗粒、胶质和沥青质等表面活性物质,极易形成油水乳状液[1⁃2]。在最初油井开采出的原油里,水的含量占少数,但是,随着油田中后期的到来,原油中水的含量还会不断的上升。原油乳状液具有复杂的流变性,而且由于分散相水滴的存在,油包水乳状液体系存在着内相和外相,液滴和液滴之间的共同作用使油包水乳状液的流变、析蜡特性更加复杂。在油水管输运行过程中,遇到极强的冷空气袭扰等强换热的环境,乳状液中的蜡分子会向管道四周运动并析出,最后吸附于管道内壁,造成管道有效管径下降,输送能力下降,增加输送成本。随着运行时间的增长,若未及时清理管道,可能会造成输油管道堵塞、凝管事故,中断原油输送,产生巨大的经济损失[3]。本文配制不同含水率的油包水乳状液,测量其黏度、凝点、屈服应力、析蜡点的变化趋势,分析乳状液流变、析蜡特性变化的原因,对于保障油水混输的安全经济运行具有重要的指导意义[4]。

1 实验部分

1.1 仪器及样品

实验仪器主要有梅特勒⁃托利多公司生产的Lasentec FBRM D600L聚焦光束反射测量仪,配备ParticleTrack软件实时在线定量化分析;油包水乳状液微观液滴分布规律的观察使用瑞士奥林巴斯公司生产的BX51⁃P型透射偏光显微镜;制备原油乳状液的搅拌器是由IKA公司生产的RW20型搅拌仪,转速为0~2 400 r/min;测量油水乳状液的黏度、屈服应力和恒应力使用的是德国HAAKE公司生产的thermo scientific HAAKE viscotester iQ流变仪,并配备HAAKE A 40水浴循环器,控温为-40~200℃;凝点测量使用上海昌吉地质仪器有限公司生产的SYD⁃510G⁃Ⅱ型凝点仪,恒温槽控温为-20~80℃;油水乳状液析蜡点测量使用美国TA公司生产的AUTO⁃Q20型差示扫描量热仪(控温精度±0.05℃)。

实验采用高含蜡大庆油田原油(已经过现场脱水),具体物性参数如表1所示。在不同含水率条件下制备油包水乳状液,为了避免长时间放置出现油水分离的现象,采取随配制随测量的实验原则[5]。

表1 实验油样基本物性Table 1 Basic physical properties of experimental oil samples

1.2 油样预处理及制备

1.2.1 实验原则 不同的含水率条件制备的油水乳状液体系,其流变、析蜡性质不同。实验室制备3组同样含水率的油包水乳状液,分别从乳状液中层取样,使每次配制的乳状液测量结果具有可比性,每次测量结果均可以得到相同结论,保证了实验过程的可重复性[6]。为尽量不破坏乳状液胶凝状结构,控制一个较低的剪切速率,测量剪切应力随时间的变化,采取恒定剪切速率法(0.2 s-1)测量乳状液体系屈服值。

1.2.2 原油预处理 为消除采油和运输过程中的“剪切历史”和“热历史”对实验结果的影响,必须进行原油预处理。原油预处理的操作步骤为:将盛有试样的磨口瓶静置于恒温水浴中,并将试样加热到80℃并恒温2 h。然后,取出预热好的油样放置在温度变化较小的环境,静置48 h以上,则认为该油样已形成结构状态相同的基础油样[7]。

1.2.3 油水乳状液的制备条件 按所需含水率将水一次性加入到原油中,水浴加热至50℃,油水混合搅拌的转速为600 r/min,搅拌时间10 min,这种方法制得的油水乳状液黏度性质与现场相同,含水率乳状液的黏度接近。当制备出最大含水率60%的乳状液时,水相继续增加,油水乳状液将发生转相,并析出少量游离水,此时制备的油水乳状液性质不稳定[8]。为了不破坏所制备乳状液的分散相液滴结构,流变仪剪切速率选择30 s-1,聚焦光束反射测量仪测量时转速选择50 r/min。

1.3 实验方法

凝点测试:按照SY/T 0541-2009测试标准,将经过预热的油包水乳状液装入试管中,以0.5~1.0℃/min的速度冷却至试样凝点高于预期凝点5℃,每降2℃观察一次试样的流动性,测量将试管水平放置5 s而试样不流动时的最高温度,即凝点。

流变性测试:采用恒定剪切速率法(0.2 s-1)测试乳状液体系的屈服应力[9],测试温度取低于凝点1℃到高于凝点7℃的5个温度点(每隔2℃取一个点),将制备好的油水乳状液分别装入在制备温度下预热好的流变仪测量筒内并恒温10 min,以0.5℃/min的降温速率冷却至测试温度,静置恒温30 min,待其内部结构蜡晶充分生长后,进行屈服应力和恒应力的测试。将制备好的油水乳状液分别装入在制备温度下预热好的流变仪测量筒内并恒温10 min,剪切速率30 s-1条件下测其黏度。同时,采用细胞刮子制片法制作观察玻片,用滴管从乳状液中部同一位置抽取适量油样,滴在洁净的观察玻片上,制取合适的油膜厚度,同样操作条件下,为防止其他外界因素干扰,制取3组观察玻片,进行乳状液微观结构观察实验,保证流变实验和显微观察实验油样的同一性。

析蜡点测试:分别量取含水率为10%、20%、30%、40%、50%油水乳状液试样3~8 mg,最高加热温度设为80℃,恒温时间为3 min,温降速率为5℃/min,实验终止温度设为-30℃。

乳状液的微观液滴分布规律测定:在温度50℃,含水率10%、20%、30%、40%、50%,搅拌转速50 r/min的条件下,运用FBRM测定乳状液分散相液滴分布规律。

2 结果与分析

2.1 含水率对乳状液黏度和液滴分布规律的影响

含水率对油包水乳状液的黏度有着至关重要的影响[10]。图1为50~70℃、剪切速率30 s-1时油包水乳状液含水率和黏度的变化关系(黏度误差≤2%)。从图1可以看出,当含水率较低时,油包水乳状液黏度随着含水率增加,但上升幅度较为缓慢,当含水率继续增加时,乳状液的黏度增加趋势较为明显[11]。产生这种变化的原因是,当乳状液体系内含水率增大到一定程度时,连续相中分散相液滴增多,相间表面积增大,液滴间相互作用增强,在乳状液体系流动过程中,由于液滴间碰撞和相间表面能的作用,导致乳状液体系黏度迅速上升[12]。当含水率继续增大到临界值时,乳状液体系黏度急剧下降,乳状液将发生转相。此时,水相为连续相,油相为分散相,乳状液体系黏度主要由水相作用为主,即油包水型转变为水包油型乳状液。

图1 不同含水率下油包水乳状液的黏度和温度的关系Fig.1 Curves of viscosity and temperature of oil⁃in⁃wate emulsions at different water contents

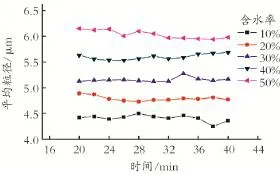

图2 为不同含水率下乳状液分散相液滴平均粒径大小随时间的变化关系(粒径误差≤0.4%),图3为不同含水率下乳状液液滴数量。从图2、3可以看出,在相同含水率下油水乳状液粒径分布趋于稳定的时候,平均粒径大小变化不大,随着含水率的增大,乳状液体系平均粒径增大。这是因为随着含水率的增大,油包水乳状液内小液滴的分散程度比大液滴小,大液滴数量增多,微观液滴数量随着含水率的增大而增多,最大增幅11.29%。

图4为不同含水率下油包水乳状液显微图像。由图4可以看出,搅拌转速为600 r/min时,不同含水率的原油乳状液体系内,既存在直径较小的液滴又存在直径较大的液滴,相同含水率乳状液体系,微观液滴分布并无明显规律,随着含水率的增大,油包水乳状液体系内分散相液滴粒径明显增大,液滴数量显著增多,液滴与液滴间距明显减小[13]。

图2 不同含水率下乳状液液滴平均粒径大小和时间的分布Fig.2 Distribution curves of average droplet size and time in emulsion with differ ent moistur e content

图3 不同含水率下乳状液液滴数量Fig.3 Summation cur ve of number of emulsion droplets at different moisture contents

图4 不同含水率下油包水乳状液显微图像(×400)Fig.4 Microscopic image of oil⁃in⁃water emulsion at differ ent water content(×400)

图5 显示了不同含水率下乳状液微观液滴粒径及其数量分布。由图5可见,原油乳状液的分散相粒径在一定范围内呈单峰分布,随着乳状液体系内含水率的增大,乳状液微观液滴数量增多,乳状液分散相粒径峰值出现在4μm,且粒径在1~5μm时,分散相粒子数量明显随着含水率增大而增加。随着含水率的增大,液滴粒径分布范围更广,乳状液体系内大、小液滴数量均有所增加,但大液滴增加的数量更多,整体表现出乳状液体系内平均液滴粒径变大。

图5 不同含水率下乳状液微观液滴粒径分布Fig.5 Distribution of droplet size in emulsion under different water content

2.2 含水率对原油乳状液凝点的影响

对含水率0~50%的大庆原油及其乳状液按照上述凝点测试方法进行凝点测试。不同含水率的原油乳状液凝点变化如图6所示。

图6 乳状液含水率对其凝点的影响Fig.6 Effect of water content of emulsion on its setting point

由图6可见,含水率从0增加到20%,大庆原油乳状液的凝点上升1℃;含水率从20%增加到30%,油水乳状液的凝点基本没有变化;含水率从30%增加到50%,油水乳状液的凝点上升2℃;达到最大含水率50%时,凝点为35.3℃,高于原油凝点2.3℃。整体表现出随着含水率的增加,原油乳状液体系凝点上升的趋势。这是因为含水率较低时,随着水相的增加,液滴间的密度增大,液滴间距变小,液滴间分子作用力增大,导致油包水乳状液体系的凝点升高[14]。含水率20%~30%时,此时油包水乳状液体系内小液滴的数量小于大液滴的数量,液滴之间的距离较大,液滴间界面张力扩张较大,胶凝状态下形成的网状结构不会随着含水率的变化而变化,即凝点不随含水率的升高而变大。含水率30%~50%时,乳状液液滴间的距离不足以容纳别的液滴,动力层的厚度不断增加,蜡晶网格的结构强度不断增强,因此,随着含水率的增加,凝点进一步升高。

2.3 含水率对乳状液屈服应力和恒应力的影响

含蜡原油和乳状液的屈服值、恒应力在一定程度反映了含蜡原油和乳状液在低温条件下所形成的胶凝结构强度的大小。屈服应力是使胶凝状态下的原油及其乳状液转化为流动状态下所需的最小外加剪切应力值。图7为剪切速率为0.2 s-1时不同含水率、不同温度油水乳状液与屈服应力的关系。

图7 乳状液含水率和温度对其屈服应力的影响Fig.7 Effect of moistur e content and temper tur e on yield stress of emulsion

从图7可以看出,随着温度升高,对于含蜡原油和含水的乳状液体系,屈服应力呈指数式下降。在32℃时,50%含水率乳状液的屈服应力是原油的13倍,随着含水率的增加,乳状液体系的屈服应力随之增大,且较高含水率下,乳状液体系屈服应力变化较为明显。这是因为随着温度的升高,乳状液析出的蜡晶逐渐溶解,蜡晶和蜡晶相互连接而形成的三维立体网状结构被破坏,原油流动的阻力减小,屈服应力减小。随着原油乳状液体系中水相的增加,其胶凝状态下原油乳状液的结构也在变化,液滴间的密度增大,液滴间距随之变小,液滴间作用力增大,使乳状液屈服应力随着含水率的增加而增大。屈服应力的增加,需要更大的剪切力作用下才能破坏乳状液的胶凝结构,同时也加大了清管强度,增加了输送成本[15]。

恒应力是指在原油及其乳状液在胶凝状态恒定剪切速率下屈服应力趋于某一稳定的数值。图8为剪切速率为0.2 s-1时不同含水率、不同温度的油水乳状液与恒应力关系。

从图8可以看出,随着温度升高,对于含蜡原油和含水的乳状液体系,恒应力随之减小。随着含水率的增加,对于含蜡原油和含水的乳状液体系,恒应力呈指数式下降。这是因为低速剪切作用使得乳状液体系内液滴分布发生了改变,体系内分散相液滴减小,使得剪切过程中体系剪切应力逐渐减小,表现出恒应力随着含水率的增加而减小。

图8 乳状液含水率对其恒应力的影响Fig.8 Effect of moisture content of emulsion on its constant stress

2.4 含水率对原油乳状液析蜡点的影响

析蜡点是表征原油析蜡过程中的一个重要参数,当油温降至析蜡点时,蜡晶析出,乳状液开始转变为固液双相混合体系。图9为含水原油乳状液的DSC热谱图,热流曲线偏离基线的转折点即为乳状液的析蜡点。

图9 含水原油乳状液热流密度曲线Fig.9 Heat flux curve of water⁃bearing crude oil emulsion

从图9可以看出,当温度降至-17℃时,乳状液内水相开始结晶,放出大量热量,热流密度急剧增加,热流密度曲线出现波峰并上下波动。

图10为不同含水率油包水乳状液在其胶凝状态下蜡晶图像,黄褐色固体为乳状液析出的蜡晶。从图10中可以看出,蜡分子析出并沉积在水相界面,证明水滴为蜡晶析出提供必要的成核位置。表2为不同含水率乳状液在不同降温速率下的析蜡点。从表2中可以看出,乳状液的析蜡点随含水率的增加而增大,随着降温速率的增加而减小。这是因为油水乳状液中的蜡分子析出并聚集在液滴界面,造成油水乳状液分散相界面膜强度变大,使得油水乳状液在较高温度下易析出蜡晶,从而造成油水乳状液析蜡点随含水率的增大而升高的规律。

图10 不同含水率油包水乳状液在其胶凝状态下蜡晶图像(×100)Fig.10 Wax crystal images of oil⁃in⁃water emulsion with different water content in its gel state(×100)

表2 不同含水率乳状液在不同降温速率下的析蜡点Table 2 Wax evolution of emulsions with different water content at different cooling rates(× 100)

3 结 论

(1)对于W/O型原油乳状液,油水乳状液的分散相粒径在一定范围内呈单峰分布,随着含水率增大,乳状液体系分散相液滴直径增大约2μm,最大达到6.2μm,增幅达到29.03%,同时50℃下的乳状液黏度增加较快,最大达到275 mPa·s,转相点为60%。

(2)含蜡原油乳状液的分散相液滴分布规律造成体系凝点和屈服应力不同。乳状液的分散相液滴增多,液滴间范德华力增强,引起体系结构强度增大,乳状液体系凝点升高,屈服应力增大,在32℃时,50%含水率乳状液的屈服应力是原油的13倍。

(3)由于水相的加入,乳状液中蜡组分更集中在油水液滴界面析出沉淀,从而造成油水乳状液析蜡点随含水率的增大而升高的现象,但整体变化趋势较为平缓。