加载条件下原水管道受力特征模型试验研究*

吴奇峰,汪 磊,周 骏,施 亮

(1. 上海工程技术大学 城市轨道交通学院,上海 201620;2. 上海城投原水有限公司,上海 200127)

0 引言

目前,我国城镇化发展迅速,地下空间利用率越来越高,地下管网也越来越复杂。而在施工过程中往往会发生施工车辆超载或附近堆土过高等现象,从而引发埋地管线的附加变形和受力,威胁管线的安全运营。因此,研究堆载对埋地管线受力变形的影响就显得尤为重要。关于地面堆载对埋地管道影响的研究,目前大多数学者采用理论分析和数值模拟的方法。张土乔等[1]对垂直荷载作用下管道纵向受力作了探讨和分析;李镜培等[2]基于Winkler弹性地基短梁理论,采用曲线拟合方法分析推导出了附加应力作用下管线的变形、剪力和弯矩的计算方法;孙中菊[3]利用有限差分法建立了地面超载作用下埋地管道的变形和内力计算理论,分析了地面超载对埋地管道内力和变形的影响;龚晓南等[4]应用Boussinesq解,考虑地面超载引起下卧层的沉降及地基土体的侧向移动对管道的影响,建立了地面超载对埋地管道影响的分析计算模型,并采用有限差分法进行了求解;韩传军等[5]采用管-土耦合的三维数值模型,研究了地表载荷对硬岩区埋地管道力学性能的影响;戴宏伟等[6]采用有限差分法分析了荷载作用位置、隧道埋深、隧道直径和不同土质等对地铁隧道沉降和内力的影响;王永强等[7]通过理论计算和实验检测的方法综合分析了埋地管道的相关力学参数,并与管道自身的强度参数进行比较,对重型车辆荷载下天然气管道安全进行了研究;张陈蓉等[8]从工程堆载的地层响应角度出发,将堆载作用在管线上的表观荷载分为直接应力形式和位移形式;基于响应机制的不同,给出了相应的修正Winkler地基模量表达式;杨俊涛[9]采用ABAQUS有限元软件分析了垂直荷载作用下埋地管道的纵向力学性质;李长俊等[10]利用ANSYS有限元软件,建立了地面堆载作用下的三维管土相互作用模型;通过求解模型,探讨了地面堆载的大小、作用位置以及作用尺寸对埋地管道位移、应力和椭圆度的影响。

《上海市原水引水管渠保护办法》规定:钢管及其他新型材质管道的保护范围为管道及其外缘两侧各5 m内的区域;其中,以顶管法施工且采取双管敷设的,其保护范围为管道及其外缘两侧各3 m内的区域;引水管渠控制范围为保护范围两侧各40 m内的区域。正是由于该条款的不明确性,给施工单位管理带来了极大困扰。

针对上述问题,本文拟采用室内物理模型试验的方法,对加载条件下原水管道的受力特征进行研究,并进行相似比设计、模型管道材料的选取、重塑土的配制和模拟加载工况等一系列工作,以期为地下管线的保护提供一定依据。

1 模型试验研究

1.1 工程背景

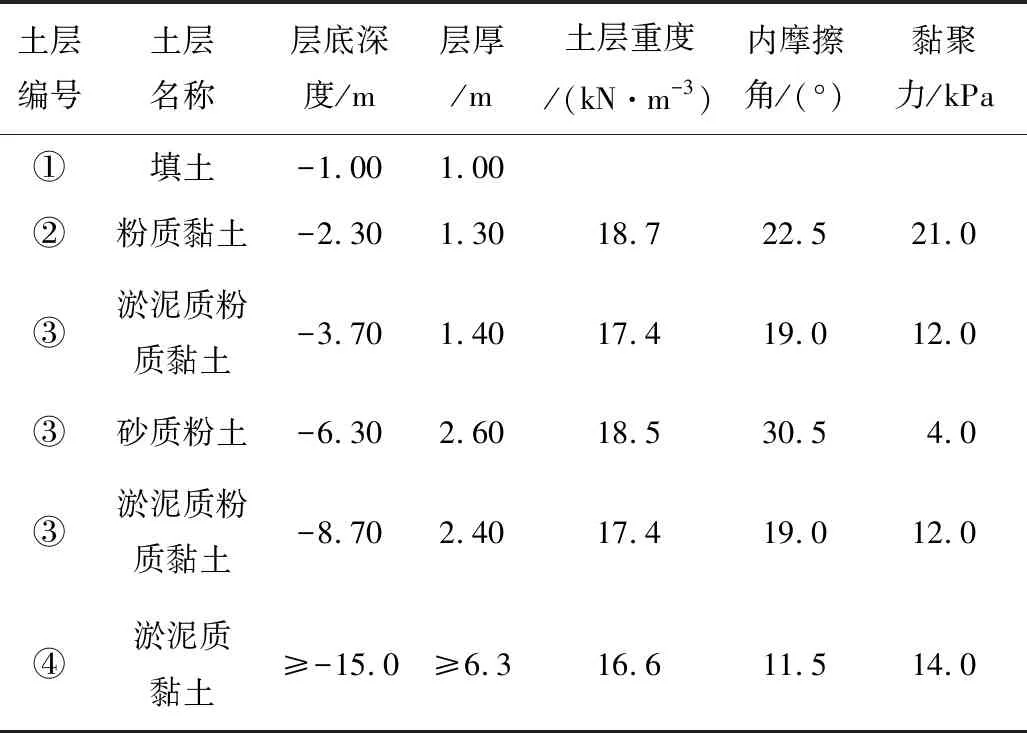

本文以上海市长江引水三期管道施工工程为背景。该工程场地土层以浅层黏性土为主,设计要求的管顶覆土不小于0.4 m;原水管道采用Q235钢材,弹性模量为209 GPa,外径为2.4 m。将土层物理参数列于表1。根据长江引水三期工程以及黄浦江引水二期工程(陇西支线)勘察报告,按照场地标高,管道的管顶埋深一般在1.0~2.5 m。

表1 工程地质概况Table 1 Geotechnical properties of soils

1.2 相似比确定

以下为本次模型试验涉及的主要物理量:

1)土体特性:含水率w、土体压缩模量Es、黏聚力c、内摩擦角φ、土体重度γ、干密度ρd。

2)管道系统:管道直径D、管壁厚度d、管线刚度EI。

3)因变量:管道竖向变形P。

根据π定理算法,采用量纲分析法推导本试验的相似准则,得出:

Cw=Cφ=1;CD=CP;CEs*CP4=CEI;Cc*CP4=CEI;Cγ*CP5=CEI;CD=Cd;Cd=CP。

因为模型土从现场采样获得,可取相同的重度,所以取Cγ=1,同时有Cw=Cφ=Cγ=1,CD=CP=Cd=Cc=CEs=1/N,CEI=1/N5=1,其中N为设计的相似比,C为相似常数。

一般模型试验相似比需要结合实际工况而定,同时尽可能消除管道两端边界效应的影响。综合考虑管材和土体等物理参数因素,确定本试验的几何相似比为1/30,土体采用的是重塑土,土体重度相似比为1。

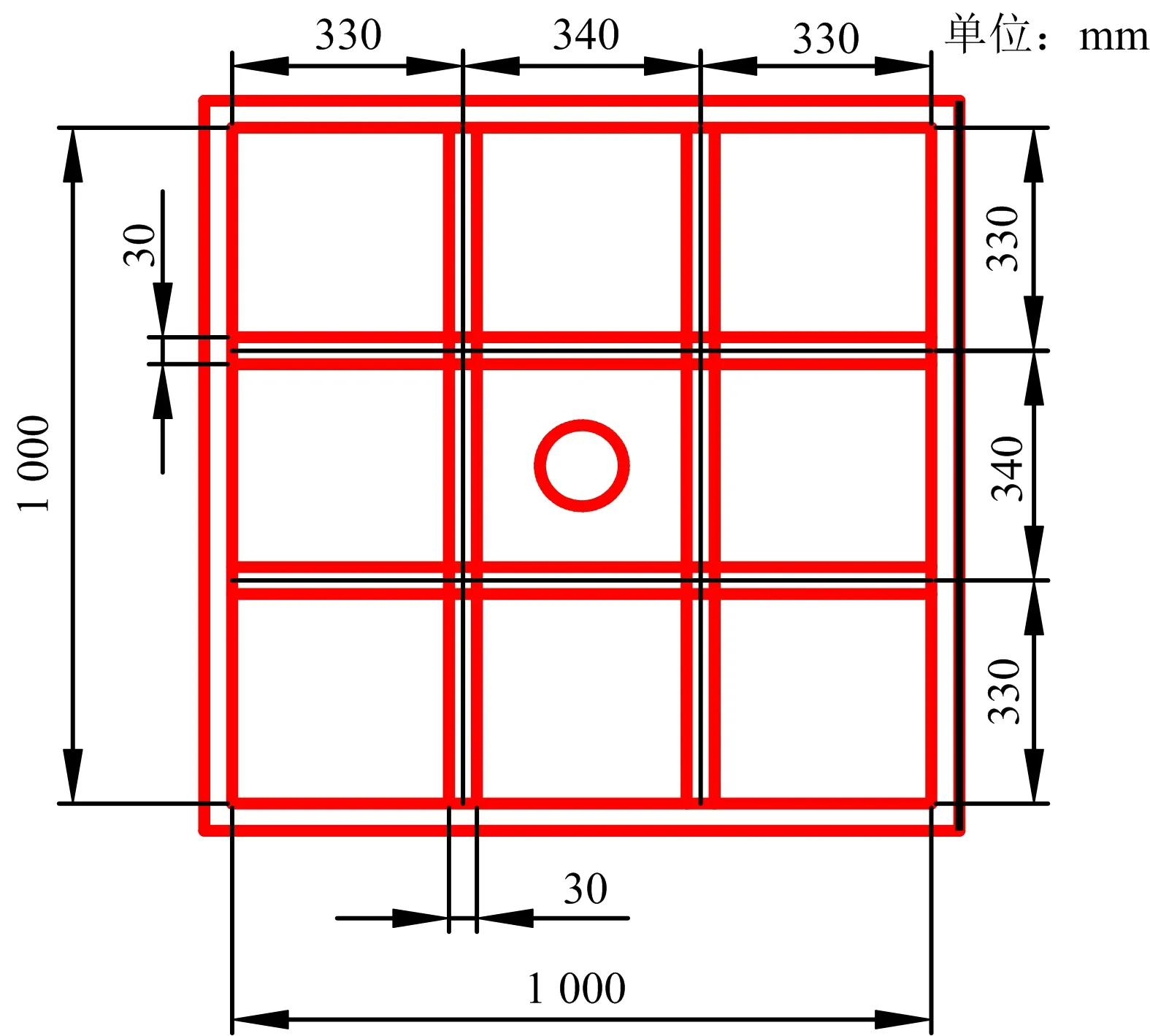

1.3 模型箱设计

根据相关文献的论证[11-14],埋地管道两侧4倍、下部3倍直径的范围为堆载大致扰动范围,因此对于2.4 m外径的埋地管道,研究范围横向应>21.6 m,管道下部土层厚度应>7.2 m。通过几何相似换算得出,本次模型试验研究范围横向应>0.72 m,管道下部土体厚度应>0.24 m。为满足上述要求,本次模型试验设计了长1.2 m、高1 m、宽1 m 的模型箱(图1~2)。

图1 模型箱Fig.1 Model box

图2 模型箱示意Fig.2 Schematic diagram of model box

1.4 土体及管道材料

1.4.1 土体材料

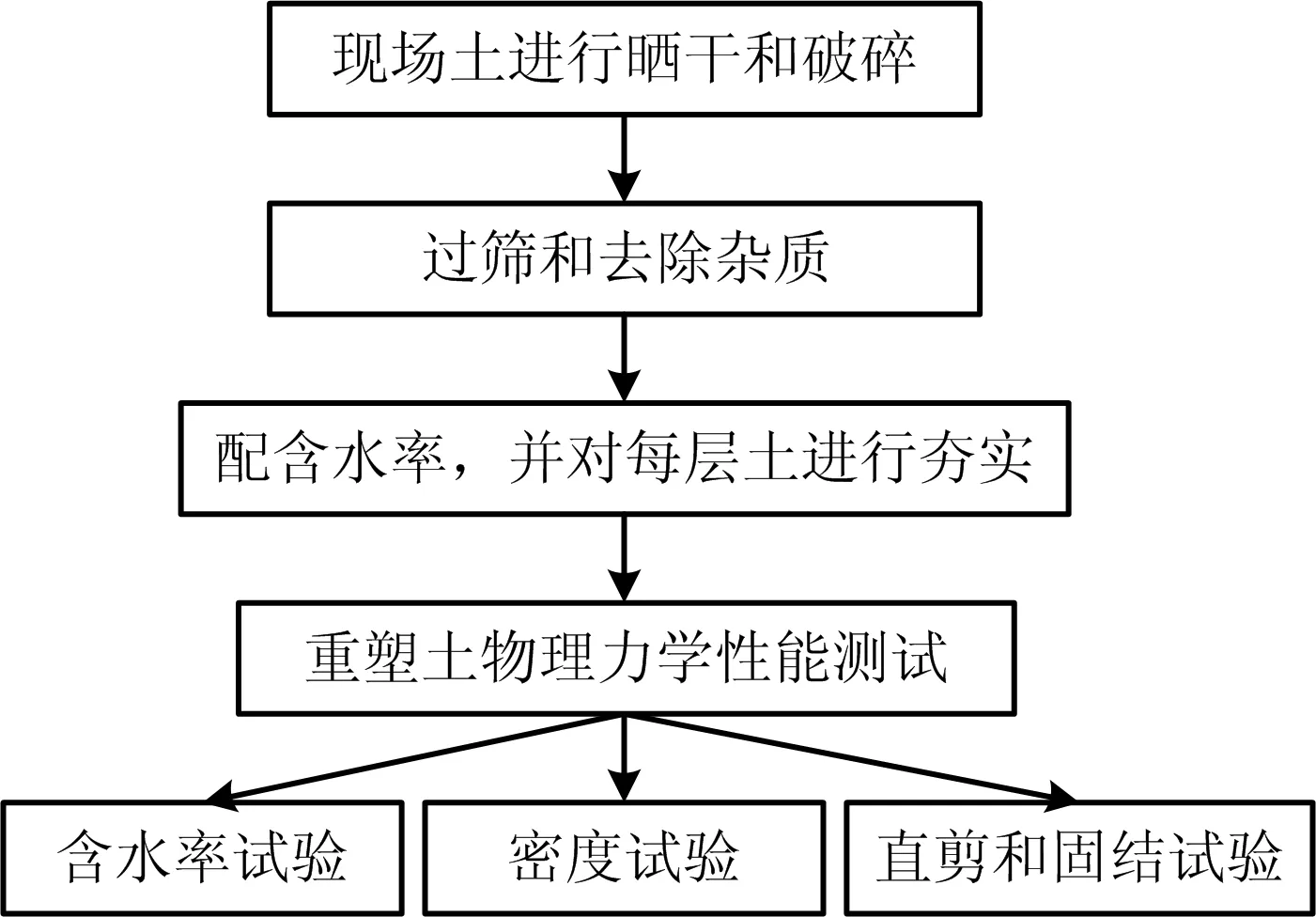

若本次模型试验中按照相似比换算得到的模型土强度太低,则无法满足试验加载的要求,因此本次模型试验采用的是重塑土。重塑土的黏聚力、内摩擦角和压缩模量均未考虑相似比换算,后续工作中可通过推导不同相似比条件下的管道应力控制方程,实现不同相似比下的模型试验数据和原型结果的换算。针对长江三期原水管线具体所处地层位置,结合表1和参考文献[15]的地质资料,得到埋管范围内重塑土物理参数:含水率为30%,重度为18 kN/m3,黏聚力为12 kPa,内摩擦角为20°,压缩模量为3.1 MPa。重塑土配制及物理力学性能测试如图3所示。

图3 重塑土配制及力学性能测试Fig.3 Preparation and mechanical properties of remolded soil

1.4.2 管道材料

为了满足模型管道与原水管道在几何和刚度上的相似,通过几何和管材刚度上相似比的换算,最终采用PVC管材[11]模拟原水管道。PVC管道外径为75 mm,内壁厚2.5 mm,管长2 m。

1.5 应变片的粘贴

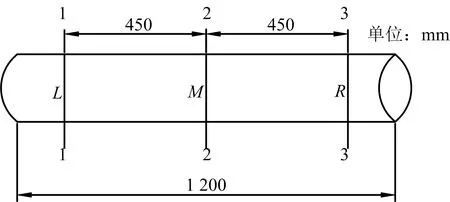

分别在模型管线正中央2-2断面和距离中央450 mm处左右两端1-1和3-3断面处,沿管环0°,90°和180°方向粘贴应变片,每个测点贴2个方向的应变片,分别是管轴向和环向,如图4所示。

图4 应变片纵断面布置示意Fig.4 Schematic diagram of longitudinal sectional arrangement of strain gauge

在测试过程中,为了方便统一记录和分析数据,管道环向标记为Y向,轴向标记为Z向。管道上各测点的定义简称如表2所示。

表2 管道测点简称Table 2 Abbreviation for pipeline measuring points

1.6 试验加载准备工作及过程

将粉碎处理好的重塑土加入适量的水,并进行均匀搅拌。由于模型箱体积庞大,需要重复多次搅拌作业,每次在盒内提前搅拌好。将配置好的重塑土进行含水率等测试,同时在盒上套遮光布以减少水分蒸发。

将配置好的重塑土分层倒入模型箱内,每填一层土进行压实,填土至管线底部位置时终止;然后将管线安放至试验预定的位置,并继续往模型箱内填土至试验预定的地表位置处;最后将管线的应变片连接至静态应变数据采集仪上,并将数据采集仪连接至电脑。数据采集前,采集仪进行通道平衡、清零工作。

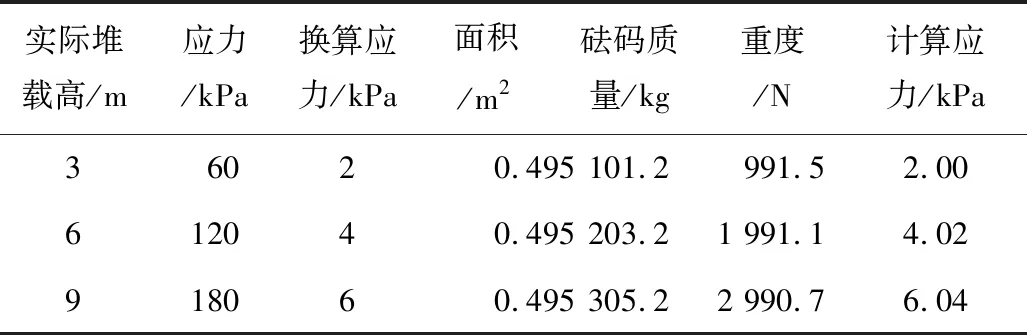

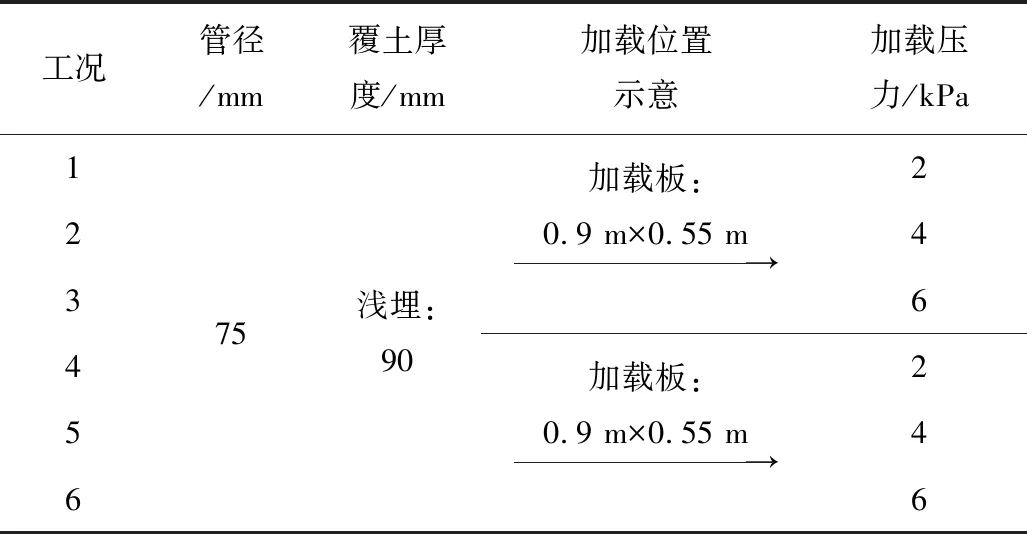

本文以原水管外径2.4 m、浅埋深度2.5 m作为工程背景,通过相似比换算得到模型管外径为75 mm,模型管顶埋置于土层90 mm处。为模拟不同堆载大小对模型管受力变形的影响,通过现场调研得出管道实际所受土层堆载的范围,并将管道所处一定范围内的堆土荷载考虑进去;通过设计合理的相似比大小,换算得出加载板面积。试验设计尺寸为0.9 m×0.55 m矩形加载钢板,并对模型管道进行加载试验,通过移动钢板研究不同位置处加载对管道受力变形的影响。本次试验荷载作用范围:长(0.9 m)×宽(0.55 m) ,假设实际覆土重度γ=20 kN/m3,分别模拟实际工况下堆土高度为3,6和9 m的堆载,根据相似比换算,模型试验堆载重度为实际堆载的1/30。有关模型试验加载值换算及加载砝码重量如表3所示。

表3 试验加载值换算Table 3 Conversiontable of test loading

加载试验设计包括以下几方面:

1)加载大小:将钢板放置在模型箱土层上,通过在钢板上放置不同重量的砝码来模拟不同堆载,具体模拟2,4和6 kPa加载对管道受力变形的影响。由于相比管道所受的外荷载而言,管道的内水压较小,且其经过相似比换算后微乎其微,因此本文不考虑管道内水压的影响。

2)加载位置:通过沿管轴方向移动钢板,研究不同位置处堆载对埋地管道受力变形的影响。

以0.9 m×0.55 m钢板为例,首先将其放置于土层上,通过移动钢板至试验测试位置,然后在钢板上放不同重量的砝码模拟不同大小的堆载对模型管道受力变形的影响。

2 试验数据结果分析

本节对试验工况1~6进行综合分析,得出不同加载条件下管道的整体受力变形规律,并探讨加载大小和加载位置对管线受力变形的影响。模型试验工况如表4所示。

表4 试验工况Table 4 Experiment cases

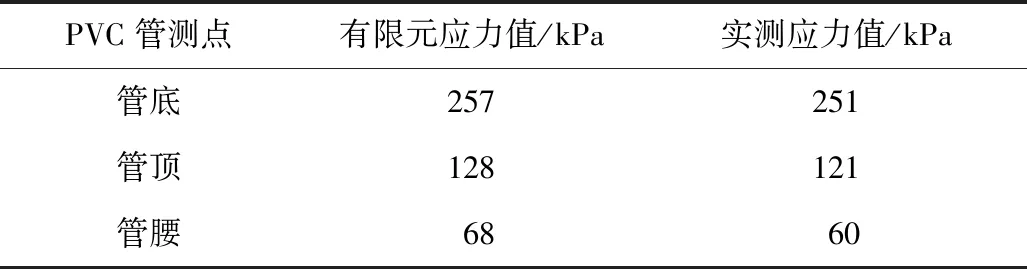

2.1 有限元分析验证

为了验证本次模型试验的正确性,以中心荷载6 kPa加载工况为例,对原水管道变形特征进行了有限元计算,其中管顶、管腰和管底的有限元计算结果与试验数据对照如表5所示。分析表5可知,模型试验结果与有限元计算结果相近,说明了本次模型试验的正确性。

表5 有限元计算值与实测值对比Table 5 Comparison of finite element and measured values

2.2 中心荷载作用下数据分析

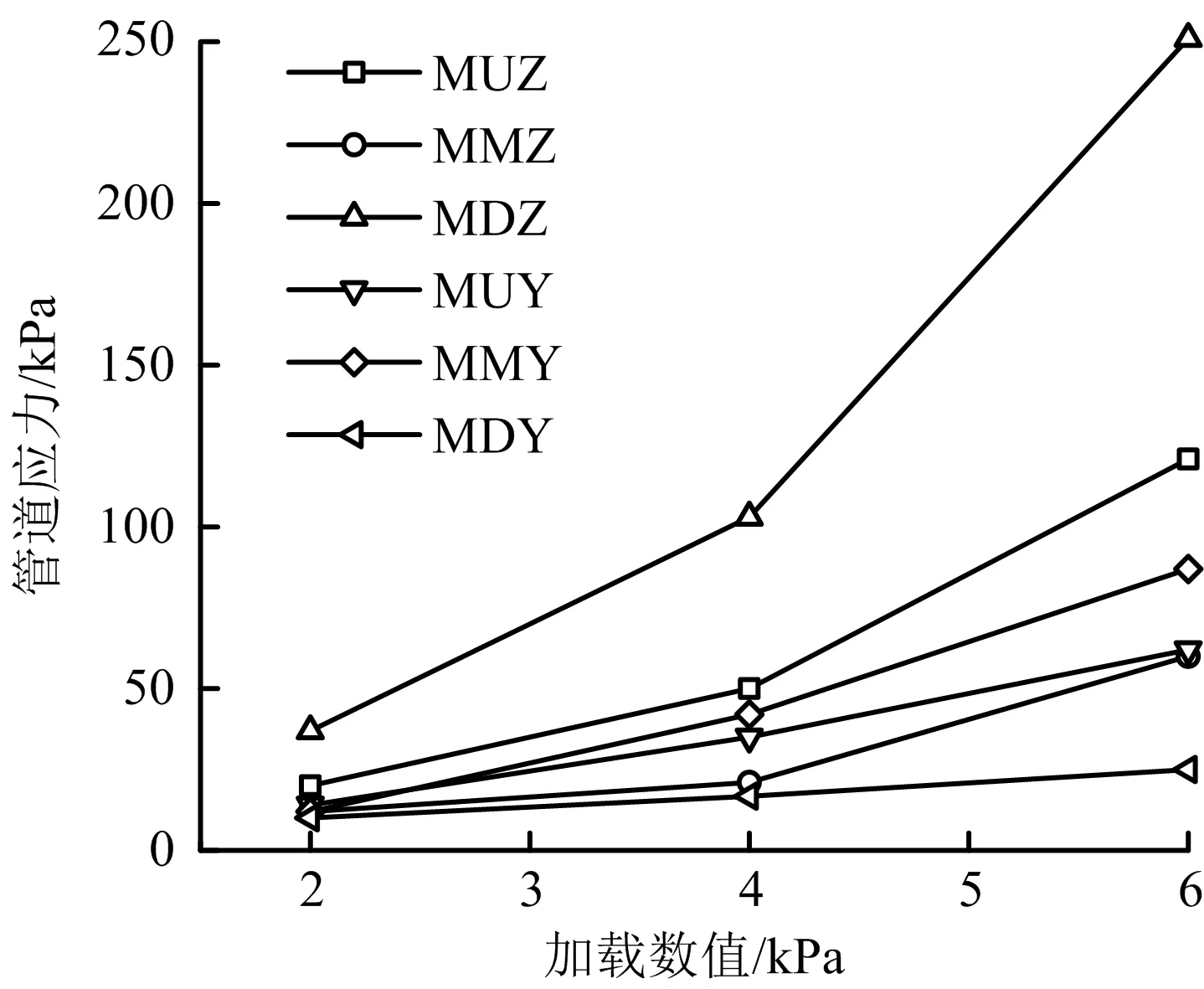

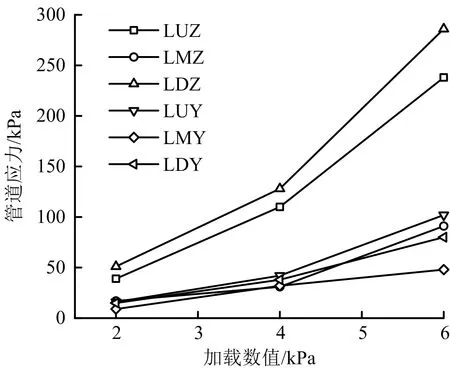

图5~6分别为中心荷载下1-1及2-2断面应力。由图5可知,荷载从2 kPa增大到4 kPa时,LDZ应力值增大了59%;荷载从4 kPa增大到6 kPa时,其应力值增大了76%。

图5 中心荷载下1-1断面应力Fig.5 Stresses of 1-1 section under central loading

图6 中心荷载下2-2断面应力Fig.6 Stresses of 2-2 section under central loading

由图6可知,荷载从2 kPa增大到4 kPa时,MDZ应力值增大了178%;荷载从4 kPa增大到6 kPa时,其应力值增大了144%。

同样,图5和图6中LUY和MUY应力值规律与LUZ和MUZ应力值规律一致。综合分析可知,在中心加载作用下,随着荷载不断增大,管中央处应力值增长速度变慢,而管端处应力值增长速度变快。在同等荷载下,同一管道断面处管道下表面轴向应力值大于上表面应力值;随着中心荷载不断增大,管道整体应力值也不断增大,在相同荷载作用下,管道端部应力值大于管中央应力值,同等位置处,管道的轴向应力值大于环向应力值。

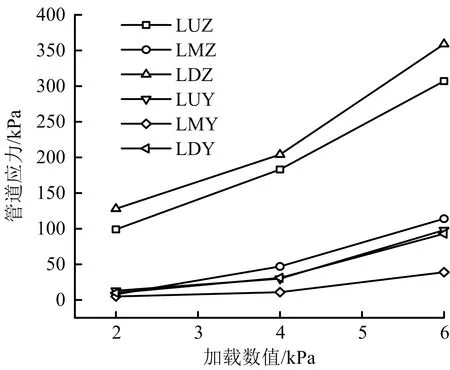

2.3 偏心荷载作用下数据分析

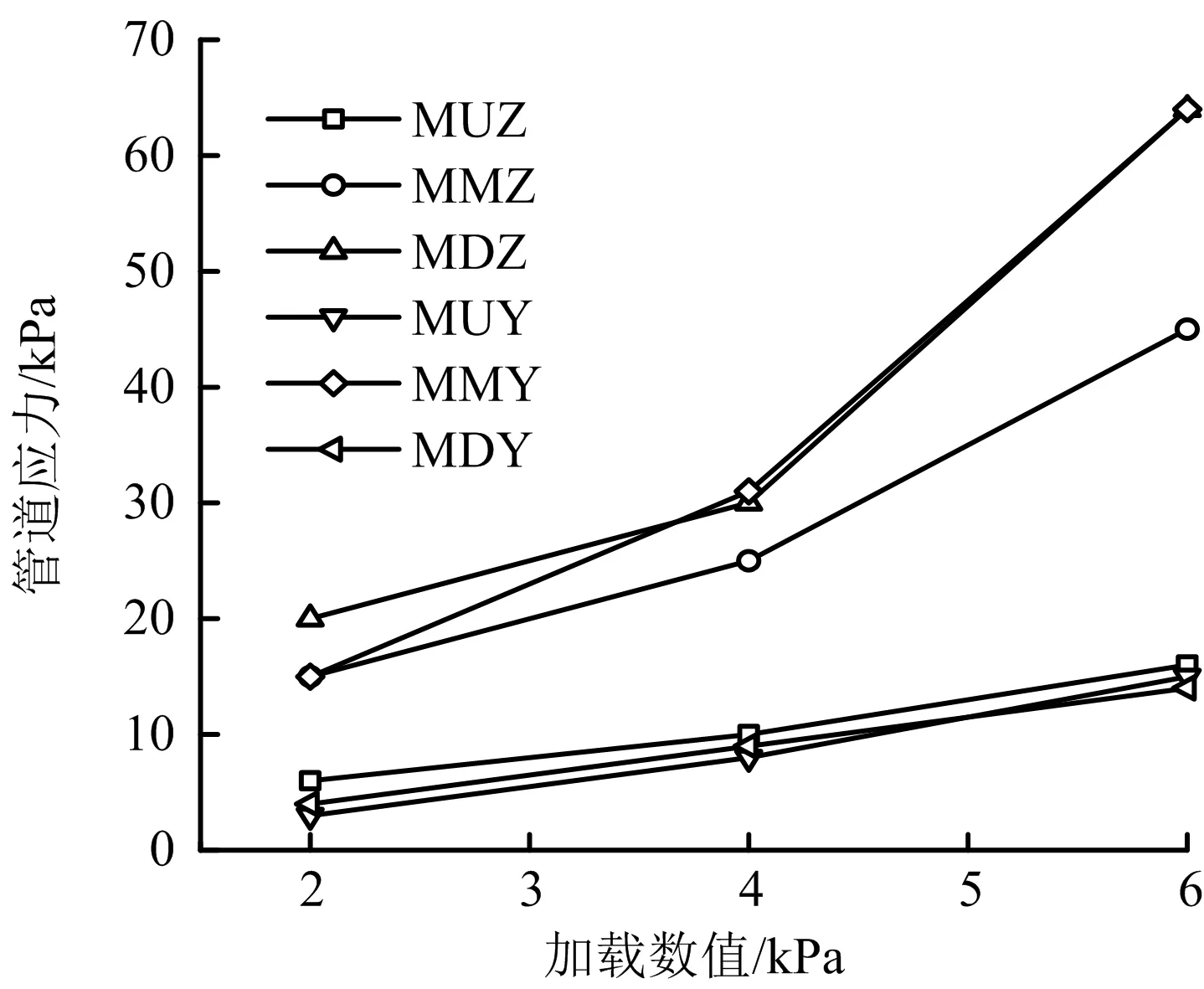

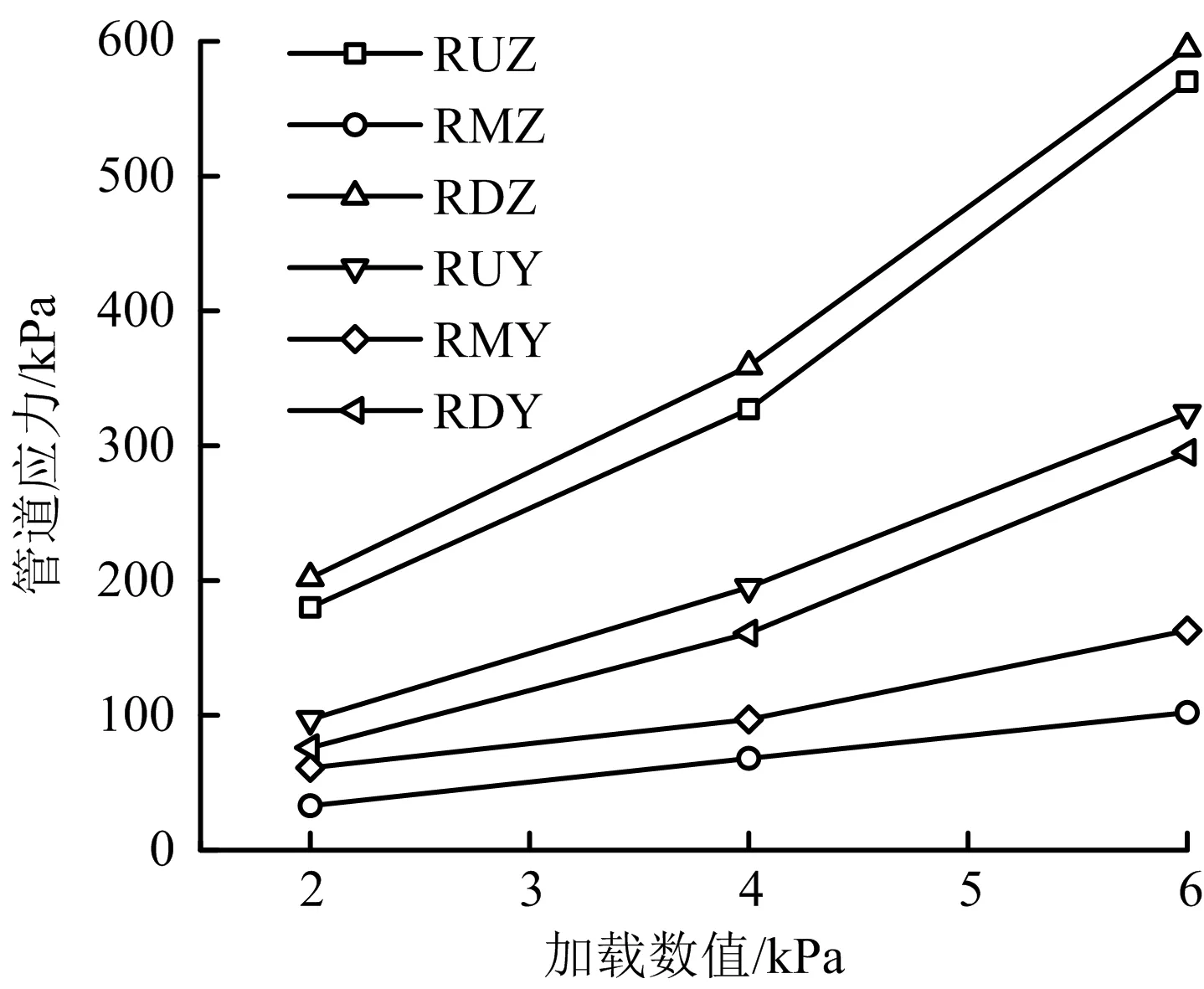

图7~9分别为偏心荷载下1-1,2-2,3-3断面应力曲线。 由图7~9可知,同样,随着荷载增大,管道整体应力值也不断增大;相同荷载作用下,管道端部应力值大于管中央应力值,同等位置处,管道的轴向应力值大于环向应力值。

图7 偏心荷载下1-1断面应力Fig.7 Stresses of 1-1 section under eccentric loading

图8 偏心荷载下2-2断面应力Fig.8 Stresses of 2-2 section under eccentric loading

图9 偏心荷载下3-3断面应力Fig.9 Stress of 3-3 Section under eccentric loading

然而在偏心荷载作用下,靠近荷载的管端应力值远远大于远离荷载的管端值,如在6 kPa加载作用下,RDZ应力值达到595 kPa,而MDZ应力值仅有64 kPa。且随着荷载不断增大,管端处应力增长速度变缓,然而管中央应力增长速度较为稳定。如荷载从2 kPa增大到4 kPa时,MDZ应力值增大了50%;荷载从4 kPa增大到6 kPa时,MDZ应力值增大了53%。

对比图7和图9发现,靠近荷载的LUY,LMY和LDY应力值增长速度较为一致,荷载从2 kPa增大到4 kPa时,LUY,LMY和LDY应力值大小接近,然而荷载从4 kPa增大到6 kPa时,LMY应力值较LUY和LDY小;同时也发现LUZ和LDZ应力值增长速度较为一致,RUZ和RDZ应力值增长速度也较为一致,但其应力差值却随着荷载的增大而日趋增大。

3 结论

1)施加正中心加载时,在相同荷载作用下,管道同一测点处的轴向应力值高于环向应力值,管端应力值高于管中央应力值,管道底部应力值略高于顶部应力值;随着荷载增大,管中央处应力值增长速度与管端处并不一致,前者增长速度变慢,而后者增长速度变快。

2)在偏心荷载作用下,随着荷载不断增大,管中央处应力增长速度平缓,管端处应力增长速度变慢,但是管端部应力值远大于管中央应力值,尤其在偏载6 kPa作用下,管端下表面轴向应力达595 kPa,而管中央处仅有64 kPa。靠近荷载的管端,其端部应力值增大明显;偏离荷载的管端应力值并不是最小的,最小值仍在管中央处,可见试验中边界约束作用对管端的影响仍然较大。

3)通过本次模型试验可知,相同荷载作用下管端应力值高于管中央应力值,可知管端受边界约束作用明显,管道为弯曲变形;同时,在同种荷载下,同一测点处管道轴向应力值往往高于环向应力值。由此可以推测,当管道发生弯曲破坏时,管道的轴向拉伸作用将会是主导因素,因此在原水管道保护中需注意管底拉伸应力的影响,尤其注意焊缝处的保护。