镜面用铝合金板带材冷轧工艺研究

王 森,杨 帆,王春江

(中铝河南洛阳铝加工有限公司,河南洛阳471800)

0 前言

镜面铝合金产品的表面亮度接近或达到镜子的亮度,表面光泽度高,纹路细腻,多用于反光照明领域、室内外建筑装饰、汽车内外装饰、高档开关面板以及各种高档标牌铭牌(洋酒外标签)等。由于该产品属于超高表面质量要求的铝合金板带材,因此研究开发该产品生产难度很大,国内部分铝压延企业也对该产品进行开发,但效果不尽人意,主要表现在表面纹路粗糙、光泽度偏低、表面质量缺陷多等问题。

我公司于2012年立足现有工装条件,采用1400mm冷轧机对1070铝合金镜面用铝合金板带材进行工艺研究。通过工艺研究,逐步解决了表面光亮度差、纹路粗糙、表面质量缺陷多等疑难问题,使我公司可稳定生产镜面铝产品,且表面反射率高,纵向光泽度可稳定达到780GS以上,最高可达820GS,满足了国内市场的需求,部分产品可替代进口镜面铝,打破了国内高档镜面铝产品长期依赖进口的局面,具有重要的意义。

下面重点介绍该镜面铝材的生产工艺研发,以及在轧制过程中,工艺润滑、道次加工率等参数对镜面铝质量的影响。

1 技术方案

目前,轧制镜面用铝合金板带材以1070铝合金为主,3系及8系等铝合金为辅。本次技术方案采用1070铝合金为试验材料。采用1450mm冷粗轧机生产开坯道次和中间道次,1400mm冷精轧机生产产品道次。在利用现有生产普通铝板带的设备不变的前提下,通过对1450mm冷粗轧机和1400mm冷精轧机工作辊磨削以及对1400mm冷精轧机轧制工艺进行控制调整,达到生产高光亮、高质量镜面铝的目的。

1070镜面铝冷轧生产流程为:热轧供坯厚度6.0~6.5mm→1450轧机轧至(1.6±0.03)mm→精整清洗→中间退火→1450轧机轧至(0.63±0.01)mm→精整清洗切边→1400轧机轧至成品厚度。

(1)开坯轧制:1450轧机从供坯厚度6.0~6.5mm轧制三个道次至(1.6±0.03)mm。参考道次安排:6.3、4.0、2.8、1.6。

(2)二次轧制:采用1450轧机由(1.6±0.03)mm轧至(0.63±0.01)mm。参考道次安排:1.6、0.9、0.63。

(3)成品轧制:1400轧机由0.63mm抛光轧制至成品厚度。参考道次轧制:按照压下量15%左右轧制。

2 工艺技术研究

2.1 工作辊磨削

2.1.1 1450mm冷轧机工作辊磨削

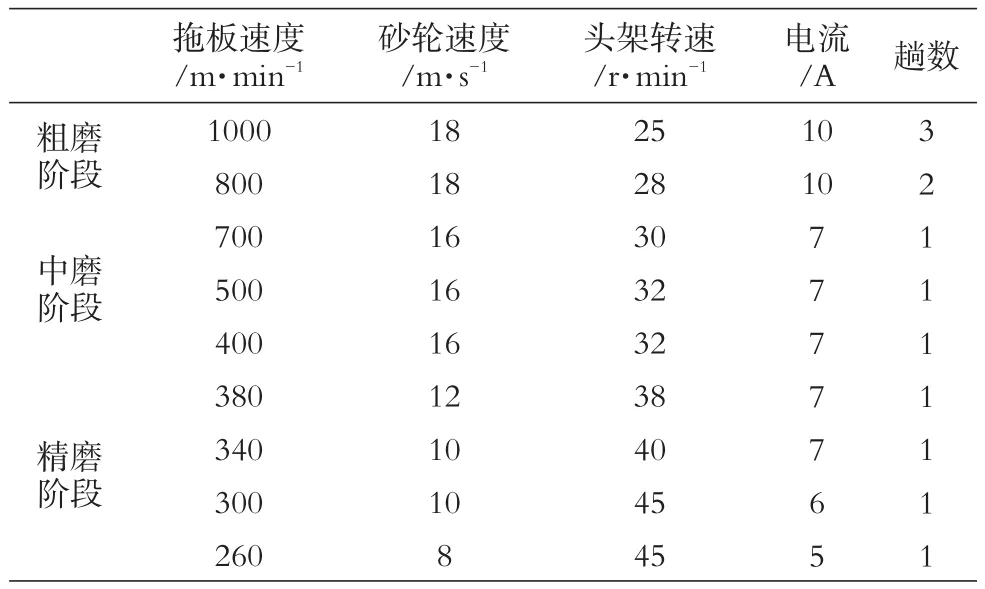

1450mm冷粗轧机工作辊磨削主要分为三个阶段:粗磨、中磨和精磨。三个阶段的磨削全部使用100#陶瓷砂轮。粗磨阶段主要磨削旧辊面硬化层及辊面明显缺陷;中磨阶段是消除粗磨留下的刀痕并为精磨辊型做准备;精磨阶段最终得到精确辊型。工作辊辊型为上下-0.02mm,粗糙度Ra=0.20~0.25μm,保证辊面质量无明显螺旋线、“织布纹”、震纹等磨辊缺陷。1450mm轧机工作辊磨削工艺见表1。

表1 1450mm轧机工作辊磨削工艺

2.1.2 1400mm冷精轧机工作辊磨削

传统的轧辊表面加工工艺难以满足镜面铝板的要求,必须研究新的轧辊表面加工工艺,以便使轧辊表面粗糙度可达0.008~0.010μm。目前,用以改善轧辊粗糙度的工艺技术主要有:轧辊磨床精磨抛光工艺、砂纸纸带抛光工艺及电化学-精密机械振动抛光加工工艺。根据实际情况,我们采用轧辊磨床精磨抛光工艺。

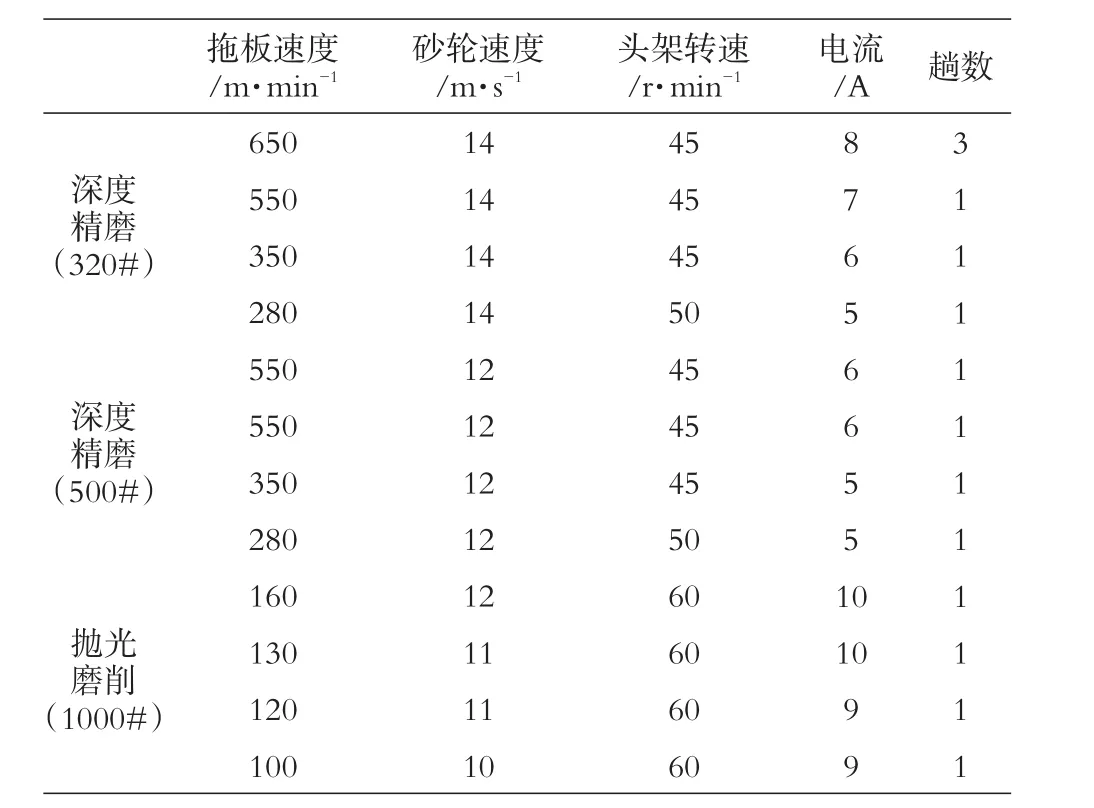

1400mm冷精轧机工作辊的磨削在公司1#磨床上采用专门的磨削工艺完成,轧辊辊型为上下+0.055mm。首先,使用与1450轧机工作辊磨削相同的工艺磨削;其次,再使用320#和500#树脂砂轮进行深度精磨;最后,使用1000#石墨砂轮进行抛光磨削,最终获得达到“双零”粗糙度的镜面辊。1400mm轧机镜面辊深度磨削工艺和抛光工艺见表2。

表2 1400mm轧机镜面辊深度磨削工艺和抛光工艺

2.2 冷轧工艺

铝板带的冷轧轧制是一个独立的工序,其加工程度对铝板带表面光亮度起着至关重要的作用[1]。1450mm轧机轧制开坯道次和中间道次按照生产普通带材标准进行轧制,为1400mm冷轧机抛光轧制打下基础。镜面铝轧制的难度和关键点,主要在于1400mm冷轧机的轧制。

想要获得板面光亮且纹路细腻的镜面铝板,除需要低粗糙度的工作辊外,还要研究轧制过程中工艺润滑状况、道次压下量、轧制速度以及轧制道次的影响。

2.2.1 工艺润滑

工艺润滑对轧制表面光泽度的影响,是靠在变形区内形成的油膜厚度实现的。而油膜厚度又取决于添加剂极性和链长不同,导致摩擦效果上有差异,进而影响轧后铝板表面光亮度[2]。当轧制油添加剂比例偏低时,缺乏形成基本油膜层所必需的油分子,不能形成流体润滑,粗糙度增大,光泽度降低;添加剂比例偏高时,油膜厚度过厚,变形区内油膜的“隔蔽效应”使得轧辊表面粗糙度无法传达到铝板表面,同样达不到要求的光泽度。

1400轧机轧制所需工作辊粗糙度非常低,摩擦系数小,对1400mm轧制润滑条件要求较为苛刻,因此探索合理的添加剂比例尤为关键。我公司采用现有清江石化85#基础油和中铝润滑10#和12#添加剂按1∶3比例组合成润滑介质。经过分析研究并现场多次试验,分别对添加剂比例3%、5%、8%和12%进行轧制试验。结果表明:1400mm冷轧机添加剂比例保持在8%、10#和12#比例保持在1∶3时,铝板带材表面纹路细腻,光泽度高。添加剂比例为12%和5%时,轧板表面粗糙或色差大。

2.2.2 道次压下量

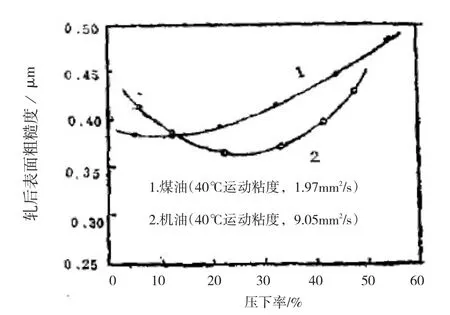

镜面轧制属于抛光轧制。压下量过大时,变形区内油膜厚度减薄,轧板表面粗糙度也随之减小;当轧制压力增加到一定值时,油膜厚度达到最低流体润滑临界条件后,不再减薄,表面粗糙度也趋于稳定;当轧制力继续增加,大于分子油膜承载极限时,油膜破裂,轧辊直接接触轧板表面形成干摩擦,造成铝板表面粗糙度极度不均匀,即出现松树枝状花纹缺陷[3]。相反,压下量过小时,变形区内油膜变厚,使得轧板表面变粗。压下率与冷轧后铝板表面光亮度的关系见图1[4]。

图1 压下率与冷轧铝板表面粗糙度的关系

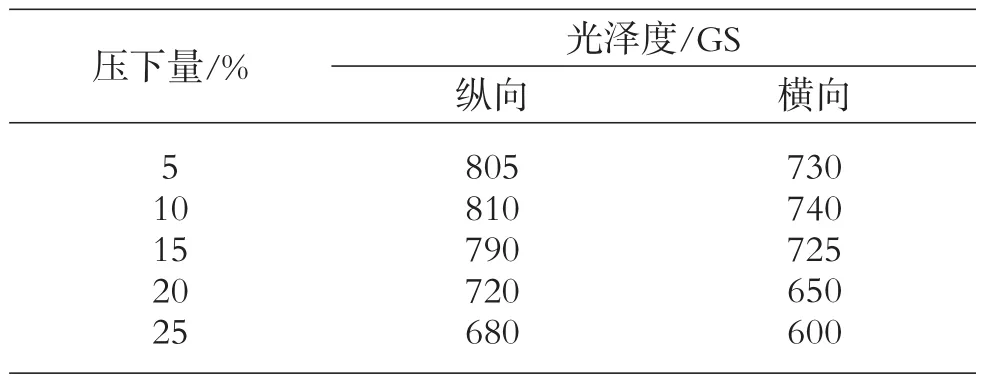

参考图1中煤油40℃运动粘度,结合公司1400mm轧机设备属性、油品运动粘度以及试验材料的合金状态,对厚度为0.3mm的材料分别设定了5%、10%、15%、20%、25%道次加工率进行试验。试验结果见表3。

表3 不同压下量对应铝板表面光亮度

从表3结果看出,轧制成品厚度为0.3mm铝带时,10%压下量下的铝板表面光泽度最优,与5%压下量光泽度差异不大。工业生产建议采用10%压下量进行轧制。

2.2.3 轧制速度

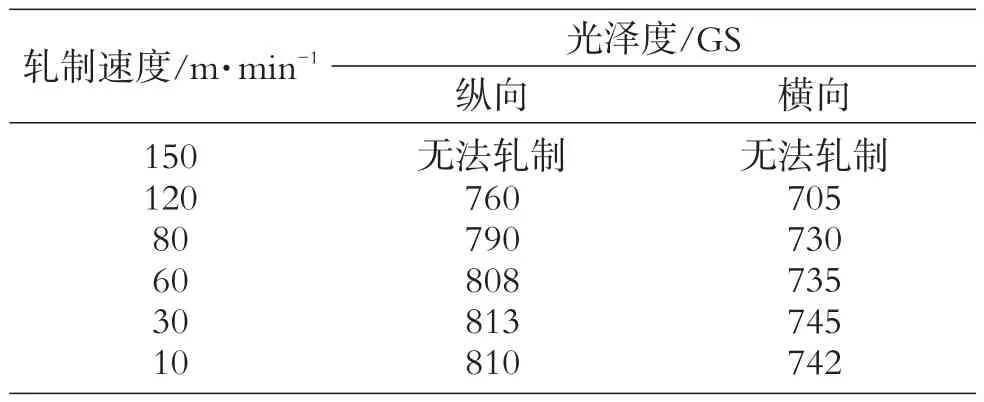

轧制速度对轧板表面质量的影响,主要通过润滑状况来转化体现。随着轧制速度的增加,进入辊缝内的轧制油越多,变形区内油膜变厚,易形成过润滑。由于轧制镜面铝所用轧辊粗糙度极低,轧制0.3mm厚材料,轧制速度达到150m/min时,会出现严重的打滑现象,导致轧板表面颤纹明显,且板形较差无法控制。轧制速度分别降至120m/min、100m/min、80m/min、60m/min、30m/min、10m/min均可以进行正常轧制。经实际检测表面光泽度,速度30m/min时轧板表面光泽度最优,见表4。

表4 不同轧制速度对应铝板表面光亮度

从表4看出,轧制0.3mm厚铝带时,30m/min轧制速度时轧板表面光泽度最好,10m/min和60m/min速度其次。从工业连续生产角度考虑的话,可以采用60m/min轧制速度。

2.2.4 轧制道次

轧制普通产品,轧辊表面粗糙度会随着轧制道次的增多而降低,当降低到一定程度后,粗糙度不再降低。而镜面铝板的轧制,自身轧辊的粗糙度已非常低,经现场实际验证,轧制道次增多对轧辊粗糙度的影响微乎其微。相反,试验料卷的轧制道次增多,铝板表面光泽度不断的提升。当铝板表面光泽度达到一定值时,再增加轧制道次,对铝板表面光泽度提升不大。因此,经多轮次试验验证,根据产品厚度,轧制3~5个道次即可使铝板达到理想的光泽度,再增加道次对光泽度提升意义不大。

3 结论

本工艺经过生产现场多批次轧制生产实践,工艺稳定成熟,可以实现批量生产,为企业创造了很好的产品竞争力和经济效益。