挤压机主减速器轴承故障分析

刘晓东

(宁夏宝丰能源集团股份有限公司,宁夏银川 753200)

0 引言

挤压机是聚烯烃装置的关键设备,其正常运行与否直接关系到所在装置乃至全厂设备的稳定运行。其作用是将细小的聚烯烃粉料产品熔融造粒,使聚合物性能稳定,便于贮存和运输。在造粒过程中,由于加入各种添加剂,如防静电剂、防老化、抗紫外线助剂等,使产品质量得以改进,达到预定要求。该设备由混炼机、熔融齿轮泵、换网器、切粒机、润滑油系统、液压油系统、热油系统、闭式冷却水系统、干燥系统和切粒水系统组成。

该机组型号CMP335,由日本制钢所(JSW)制造,设计生产能力为39.6 t/h;主电机功率9600 kW,转速980 r/m;螺杆直径335 mm,长径比 26;螺杆转速 241 r/m(高速),193 r/m(低速)。目前主要生产S1003和K8003两种牌号,熔融指数约为3。

主减速器为混炼机的核心设备,其将电机的输入速度减少到规定的输出速度,并将输出扭矩分布到混炼机螺杆上(表1)。输出速度通过变速杆转换成两级速度,即高速或低速。输出轴配备有止推轴承以承受螺杆的推力。

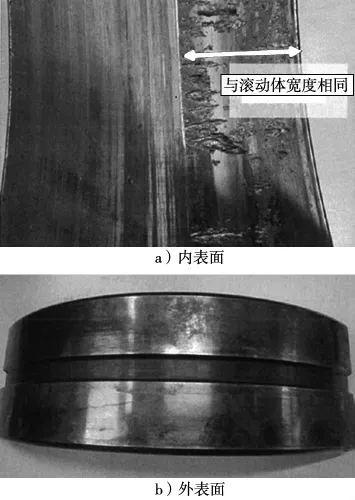

表1 混炼机减速器的主要技术参数

1 故障的出现

2018年4月17日,正在运行的主减速器输入轴轴承温度传感器TZI-4007A异常升高,振动传感器VI4002A/B/C/D/E波动超过量程,现场伴有异响。操作人员通过降低负荷的方式,异常并未消除。停机切换至高速挡后,TZI-4007A的温度稳定在70℃,振动VI-4002A/B/D仍超量程。现场判断减速器输入轴驱动侧轴承故障。

停机拆检主减速器,发现输入轴驱动侧轴承A保持架断裂,轴承内圈和外圈的滚道严重磨损和剥落。检查过程中还发现,二级轴G2齿轮处滚动体点蚀损伤,手动旋转轴承时不顺畅(表2)。

为了降低事故对生产的影响,立即组织对该减速器的检修准备工作。由于该设备是由日本制造,邀请减速器及挤压机厂家技术人员到厂指导检修。

表2 故障轴承信息

2 故障原因分析

认真对故障轴承进行检查,分析故障发生的原因。

2.1 外观检查

2.1.1 A轴承(圆柱滚子轴承)

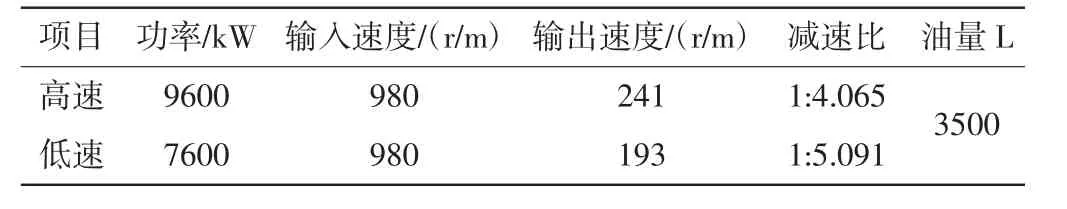

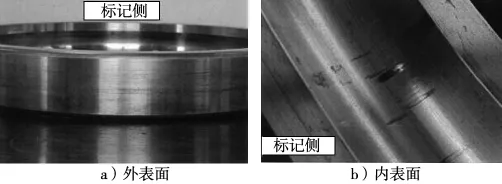

内圈:在电机侧(标记侧)滚道上观察到片状剥落,片状剥落分布在整个圆周的宽度中心。没有标记的一侧滚道没有剥落,但有可能是杂质造成的压痕(图1)。

图1 A轴承滚道

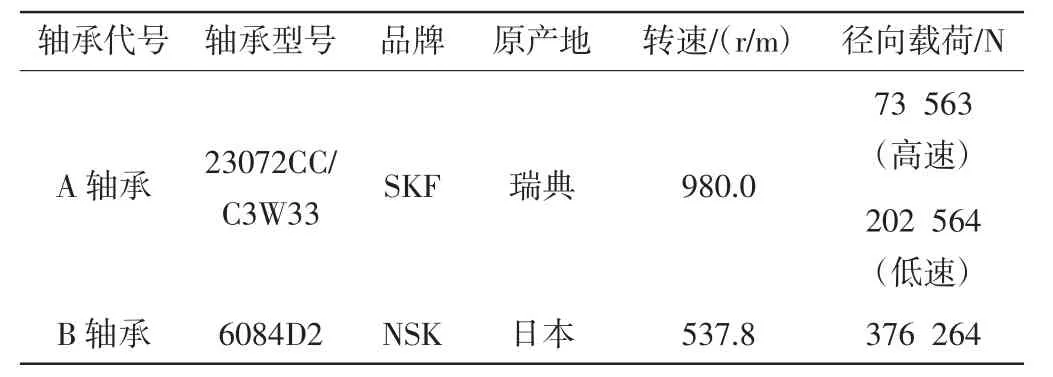

外圈:在电机侧(标记侧)滚道上,一定的周向范围内观察到与滚子宽度相同的剥落现象。在螺杆侧(无标记侧)滚道上,没有剥落,有可能由杂质造成的周向条纹和凹痕。在外圈宽度中心也观察到较宽的磨损痕迹。外圈的外表面在载荷区有腐蚀(图2)。

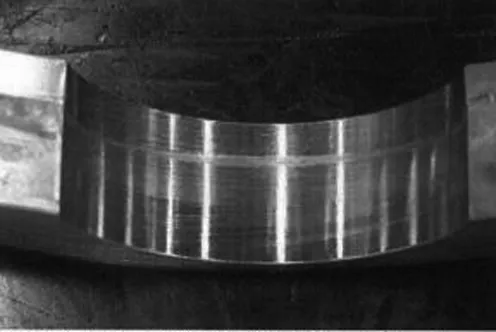

滚动体:滚动体表面有剥落、裂纹和粗糙的表面。由于磨损严重,有的表面已磨平,有的边缘已磨圆(图3)。

保持架:保持架磨损、变形,部分破损。根据内/外圈和滚动体的损坏情况,保持架可能有二次损坏的现象(图4)。

2.1.2 B轴承(深沟球轴承)

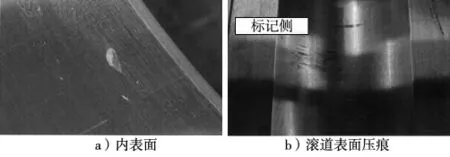

内圈:在滚道上,从中心到标记侧在整个圆周上观察到摩擦腐蚀压痕。内表面有裂缝和划痕,看起来像安装缺陷(图5)。

外圈:内孔呈椭圆形变形,在整个圆周上从中心到无标记侧的滚道上观察到摩擦腐蚀压痕。外表面有轻微的蠕变(图6)。

滚动体:所有的滚动球上都发现了摩擦腐蚀压痕(图7)。

保持架:没有异常磨损,只有滚动球的接触痕迹(图8)。

图2 A轴承外圈

图3 A轴承滚动体

图5 B轴承内圈

图6 B轴承外圈

2.2 故障分析

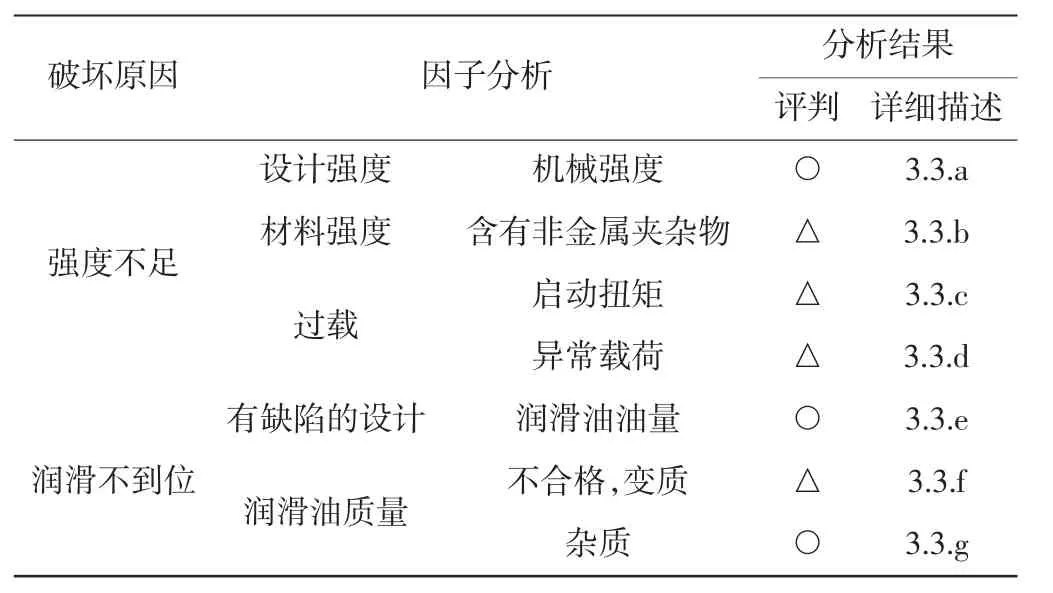

采用因子分析对轴承故障进行分析(表3)。其中,○表示分析结果没有问题;△表示可能是故障的原因。

对故障因素进行详细如下分析。

(1)机械强度。轴承A在高速/低速运行中设计使用寿命为40 000 h;轴承B在电机额定转矩传递时,有超过负载2倍的强度。

(2)含非金属夹杂物。轴承A由于严重损坏,无法对材料进行详细的研究。因此,不能排除非金属夹杂物存在的可能性。

图7 B轴承滚珠

图8 B轴承保持架

表3 轴承破坏的因子分析

(3)启动转矩。轴承B由于内孔椭圆变形,可能承受过大的启动扭矩。

(4)异常载荷。轴承A仅在电机侧(标记侧)有剥落,部分剥落在外圈滚道上,不在整个圆周上。这一观察结果表明,在对电机侧施加推力载荷时,由于某种原因引起的过大的径向载荷,如果外圈不向轴向移动,轴承A可能会受到异常载荷的作用。轴承B由于内圈变形,在短短3 a内出现较高程度的摩擦腐蚀压痕,可能是受到异常载荷或高振动。

(5)润滑油油量。生产中确保油位在视镜的1/2~2/3处,且润滑油泵连续运行无中断。

(6)润滑油不合格或变质。每个月的润滑油分析报告显示,润滑油油质合格。

(7)润滑油中的杂质。轴承A损坏情况表明润滑油中的杂质不是轴承故障的主要原因。滚道和滚动体表面的磨损应该是由剥落引起的二次损伤。

3 结论

虽然还不能确定轴承故障的原因,但是根据以上调查,认为这2个轴承故障的可能原因如下。

3.1 轴承A

(1)轴承仅在电机侧(有标记侧)有剥落,且不是在整个圆周上,部分在外圈上。这说明,径向载荷和推力载荷同时作用于电机一侧轴承,径向载荷过大,限制了外圈的轴向运动。推力载荷通常是由于温度变化引起的轴向伸长。滚道和滚动体由于异常载荷而产生剥落,造成了轴承的损伤。其他磨损、划痕和凹痕是由剥落造成的二次损伤。

轴承A设计为轴向自由移动,不受限制。在正常情况下,外圈运动应与轴的伸长保持一致。然而,外圈的移动可能受到过大径向负荷的限制。输入轴和电机轴之间的对中偏差可能会增加标记侧轴承的径向载荷。如果径向载荷过高,可能会干扰外圈的正常移动。

外圈外表面的腐蚀会影响外圈的移动。然而,齿轮减速器一般都会有一定的腐蚀,损坏的外圈腐蚀并不会严重到影响轴向移动。外圈外表面的污染也会干扰外圈的运动。然而,由于外圈没有由杂质引起的损坏迹象,因此杂质不可能是故障产生的原因。

(2)另一种可能的剥落原因是非金属夹杂物,这种夹杂物可能存在于轴承材料中,通过常规的无损检测很难检测到。轴承A由于严重损坏,无法对材料进行详细的研究。

(3)减速器输入轴驱动侧设计为一盘轴承,而同类装置部分设计为两盘轴承支撑,因此该轴承位置的安全余量较低。

3.2 轴承B

(1)内装轴承B的齿轮传动扭矩时,内圈和外圈旋转无差异,滚道和滚动体总是在同一位置接触。在这种情况下,油膜在正常载荷下可能有破坏的倾向,并存在轻微摩擦,很难避免摩擦腐蚀压痕。然而,在正常负载下造成如此严重的摩擦腐蚀压痕现象必须花费更长的时间。由于内圈变形,任何冲击载荷或过大载荷都可能施加在轴承上,在相对较短的时间内造成过度的摩擦腐蚀压痕。摩擦腐蚀压痕会在轴承的手动旋转中造成不顺畅的感觉。

(2)另一种可能导致摩擦腐蚀压痕现象的原因是润滑油质量差,无法在滚道与滚动体表面的接触面上形成油膜。于是,接触面上的轻微摩擦会变得严重并加速摩擦腐蚀压痕。这一原因可以通过每月的润滑油分析报告排除。