高空台气源空气干燥系统工艺方案优化设计

庄春龙,何 雄,陈宏辉,王方舟

(中国航发四川燃气涡轮研究院,四川绵阳 621000)

0 引言

空气干燥系统是对压缩机组供出的空气进行降温、除湿、干燥、除尘处理,获得低温干燥的压缩空气,供给各试验设备以满足试验需求。

依据项目的总体规划,按照规划中建设的试验设备的能力需求,需要新建1套空气干燥系统,以满足试验设备对空气干燥能力的需求。建设指标是流量 XX kg/s、压力(0.7~2.5)MPa、空气露点-38℃。

1 初步方案规划

在前期的方案咨询中,现有的喷淋降温、除湿干燥、除尘的方案因为建设成本高、占地面积大等原因被排除,改用微热再生干燥方案。微热再生流程:吸附干燥器采用双塔设计,一塔吸附干燥时,另一塔进行加热再生。从压缩机出来的空气,经过蝶阀进入A塔,经吸附剂吸附干燥后,由止回阀排出干燥的空气;与此同时,大约有10%~12%的再生气体通过JF阀进入再生加热器,加热后的气体流入B塔对吸附剂进行再生,通过消音器排到大气中。加热再生持续一段时间后,出口再生空气温度达到设定值,再生气加热器就停止加热。未加热的再生干燥空气进入B塔内对吸附床层进行冷却,使其恢复至吸附时的温度,重新具有吸附功能。此时完成一个上半周期。下半周期和上半周期一样,只是B塔吸附,A塔再生。微热再生主要存在3方面的问题。

(1)微热再生有部分流量损耗,无法满足某些试验点的流量需求,甚至可能会多启动1台机组;

(2)微热再生要建设两个干燥塔,建设成本增大;

(3)微热再生是将高压气(0.7~2.5)MPa减压至0.14 MPa再进行再生,存在比较严重的能源浪费。

因此,需要对微热再生干燥方案进行优化设计。

2 干燥方案设计

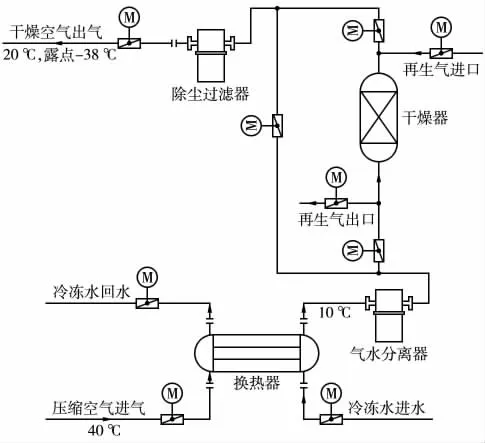

根据实际的试验使用需求,针对微热再生干燥方案存在的问题,结合微热再生方案和现有的喷淋降温、除湿干燥、除尘的方案,特提出最终的干燥方案,具体的流程是:机组供出的40℃的压缩空气经过换热器降温至10℃,经过气水分离器除去游离水,再经过干燥器进行吸附干燥,最后经过除尘过滤器后供入供气总管。

系统具备空气干燥模式、空气旁通模式和系统再生模式等3种自动运行模式。系统可根据需要选择任一模式运行。3种模式工艺流程说明如下。

(1)空气干燥模式。①压缩机组供给的40℃的压缩空气进入系统,经过换热器进行冷却,冷却后温度约10℃;②进入气水分离器除去液态游离水;③进入吸附式干燥器(吸附剂为活性氧化铝)进行吸附干燥(此时干燥器旁通阀关闭),保证出口空气的大气露点低于-38℃;④通过除尘过滤器后,供入试验管网。

(2)空气旁通模式。①压缩机组供给的40℃的压缩空气进入系统,经过换热器进行冷却,冷却后温度约10℃;②进入气水分离器除去液态游离水;③进入吸附式干燥器旁路(此时干燥器进、出口阀门关闭,旁通阀打开);④通过除尘过滤器后,供入试验管网。

(3)系统再生模式,与吸附干燥流程相反,此时干燥器进、出口阀门关闭,系统进入再生流程。空气系统流程见图1。

图1 空气系统流程

3 再生方案设计

空气干燥系统是通过干燥剂进行吸附干燥达到所需露点要求,吸附完成后进行干燥剂再生,包括再生和冷吹2个阶段。

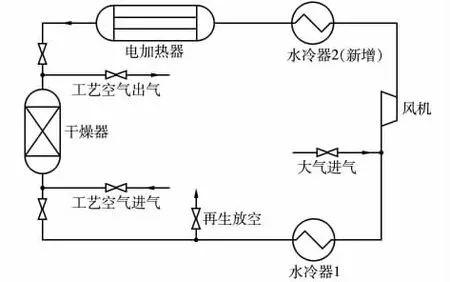

3.1 冷吹工艺设计

干燥剂再生时由风机供出低压空气,经电加热器加温后供入干燥器,干燥器中的干燥剂温度升高而析出水分,空气将水分带走排入大气。再生后进行冷吹,干燥器出口的空气冷却(在水冷器中空气——水换热)后送入风机形成闭式循环,冷空气对干燥剂进行强制降温,使干燥剂冷却到接近环境温度后,整个再生过程结束。

冷吹时在风机进口设有1台水冷器,因为水冷器是采用自然循环水进行换热,受环境因素影响很大,夏天水温超过30℃,冷却后的空气温度很高,风机后温度超过50℃,造成冷吹时间加长,且冷吹效果不好,硅胶干燥器内干燥剂的温度最高超过55℃,试验时很长时间才能将出口温度降至需求温度。

通过分析发现,干燥剂冷吹的温度主要跟风机出口的温度有关,降低风机出口温度,就能降低干燥剂的温度,同时还能减少冷吹时间。

工艺设计时,在原有再生系统冷吹工艺的基础上,在风机出口增加了水冷器2,通过换热进一步降低进入干燥器冷吹的空气温度,再生系统流程见图2。

图2 再生系统流程

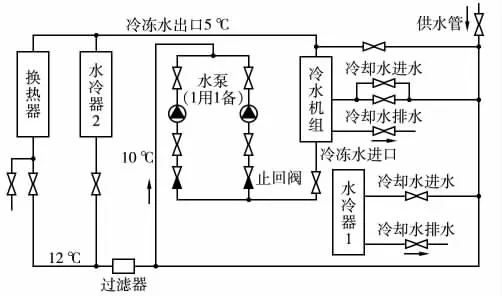

3.2 冷却水流程设计

在之前的使用过程中,水冷器都是采用自然循环水进行冷却,该种冷却模式受环境温度影响很大,尤其在夏天,起不到很好的冷却效果。目前,系统内有冷水机组可以提供5℃的冷冻水,为此,设计了新的冷却水流程,如图3所示。

水冷器1采用自然循环水进行换热冷却。水冷器2有2种供水模式:如果冷水机组启动,采用5℃冷冻水进行换热将出口空气温度降至15℃以下;如果冷水机组未启动,则采用自然循环水进行换热冷却。

在大部分的试验工况下,水冷器2都可以采用5℃冷冻水进行换热,则冷吹的流程为:干燥器出口150℃的热空气,经水冷器1冷却降至40℃后进入风机,增压后再经水冷器2冷却至15℃后进入干燥器对床层降温。当干燥器出口温度冷却至30℃以下时,整个流程结束。

图3 冷却水系统原理

4 效果

4.1 干燥方案设计优化的效果

采用单塔运行比双塔运行,每个单元减少了一个干燥塔,增加了一个再生风机,每个干燥器60万元人民币,每个风机10万元人民币,则减少建设成本200万元人民币。再生气量增压到某个压力所需的功率见表1。

表1 再生空气功率计算

从表1中可以看出,采用风机再生比低压供气引气减少功率1636 kW;采用鼓风机再生比中压供气引气减少功率3241 kW。

折合成最大供气量计算,每年进行120次试验,低压供气试验和中压供气试验各60次,每次试验时长8 h,试验用电按2元人民币/(kW·h)计算,采用风机再生每年可降低试验运行成本468万元人民币。优化设计后的干燥方案,是根据实际试验需求,将微热再生方案与传统干燥再生方案结合并进行优化设计后提出的,既解决了微热再生存在的问题,增加了系统的运行灵活性,同时还能节约建设成本和使用成本,取得了很好的效果。

4.2 再生方案设计优化的效果

单台水冷器2耗水量23.3 t/h,保证干燥器进口冷空气温度≤30℃,能够减少冷吹时间,降低干燥剂的温度,在试验时能够快速的达到试验温度。

采用5℃冷冻水供水,能够在试验过程中提高0.5 h进入试验状态。折合成最大供气量计算,每年进行120次试验,低压供气试验和中压供气试验各60次,试验用电按2元人民币/(kW·h)计算,则每年可降低试验运行成本271.8万元人民币。该方案是在现有再生冷吹方案的基础上进行优化设计,同时根据实际试验情况采用两种供水模式,增加运行的灵活性。新的方案解决了冷水受环境影响大的问题,还能在一定程度上降低运行成本,取得了很好的效果。

5 总结

通过对空气干燥系统干燥方案和再生方案的改进设计,解决了原有方案存在的问题,工艺流程优化,系统运行的灵活性增加,建设成本和运行成本降低,达到降温增效的目的。同时,空气干燥系统广泛应用在石油、化工、医药、航空等领域,本方案为其他项目的建设及改造提高的借鉴实例,具有很好的推广作用。