新型可移动式集成舷吊的设计

黄海龙,银世威,姜宇飞,赵 刚,郭永婕,辛 娟,陈佳佳

(海洋石油工程股份有限公司,天津 300461)

0 引言

海底油气管线的输送工艺与陆地上油气管线基本相同,但是由于海底油气管线的铺设是在海上进行的,施工方法与陆地油气管线不同。同时,海底油气管线还具有输运量大、稳定和很少受气候影响等优势[1]。不过,在海底油气管线不断延伸的同时,管线破裂引起的油气泄漏事故在国内外都呈上升趋势。海底油气管线出现泄漏,势必需要对其进行维修处理,通常比较安全可靠的维修方法是对受损管线进行更换。而舷吊在受损海底油气管线维修中起着重要作用。

1 新型舷吊设计思路

海底油气管线出现泄漏需要维修时,首先潜水员在海底把海底油气管线在受损处切断,然后通过临时安装在施工支持船上的数个舷吊把需修复的管线端逐步提起,直至到船舶的甲板面上进行修复作业。在整个管线修复过程中,舷吊起到关键性作用。

1.1 传统舷吊

传统的舷吊一般由背缆、背缆吊耳、舷吊底座、舷吊臂、定滑轮和动力机构电动绞车等部分组成。其主要的工作原理是通过背缆和背缆吊耳、舷吊臂及底座形成一个承力结构,电动绞车的钢丝绳穿过舷吊臂底端和顶端的定滑轮吊起和下放管线。这种舷吊的不足主要有4点。

(1)舷吊的组成部分通常以零件形式保存、运输,每次使用时需临时组装和焊接,使用完后再拆卸,并在组装和拆卸过程中还需要吊机配合。这种形式不利于使用、运输及存储,利用率低,还增加了使用成本。

(2)背缆只能提供拉力,舷吊臂与舷吊底座间是可以旋转,这种模式存在安全隐患。当船舶遇到比较恶劣的天气时,容易造成舷吊臂倒扣到船舶甲板上,对船舶和设备造成损坏,同时对人员安全造成威胁。

(3)背缆吊耳一般在确定安装位置后需满焊在船甲板上,如果想调整舷吊臂的角度,需要把背缆吊耳重新爆开在新的位置重新满焊,在调整舷吊臂角度过程中还需要吊机配合,而且可调整的角度范围较小。

(4)背缆长度一般5 m多,挂到背缆吊耳上后水平长3 m多,再加上绞车距离背缆吊耳2 m多,整个舷吊的安装占用船舶甲板面积较大,不利于甲板预制施工的开展。

图1 传统舷吊现场

1.2 新型舷吊

针对传统舷吊诸多的技术不足,设计了一款新型舷吊。设计思路首先是要解决传统舷吊的零碎化问题,将原来各个分散的临时拼装式的零部件固定下来,形成一个整体,从而实现集成化;其后通过设计液压系统来实现舷吊角度的调节,最后动力系统实现模块化设计,从而使整个舷吊系统形成一个完整的橇装设备(图2、图3)。

2 系统结构设计和选型

新型舷吊是由舷吊臂承重系统、液压伸缩系统和动力系统组成。首先对这3个系统进行设计、计算,然后分析各系统的不同功能特点。

2.1 舷吊臂系统

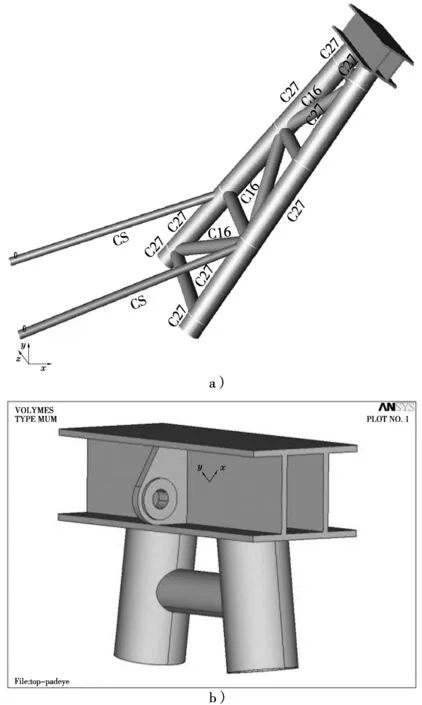

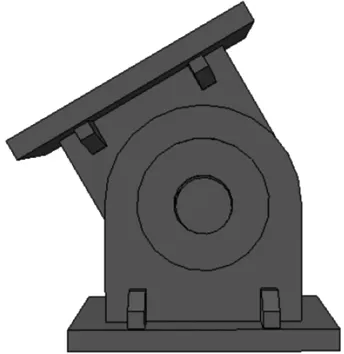

舷吊臂系统是由带吊耳的吊臂和底座组成(图4、图5)。

图2 新舷吊设计思维导图

图3 新型舷吊设计原理

图4 舷吊臂模型和带吊耳模型

图5 舷吊底座模型

2.1.1 舷吊臂整体结构强度的计算分析

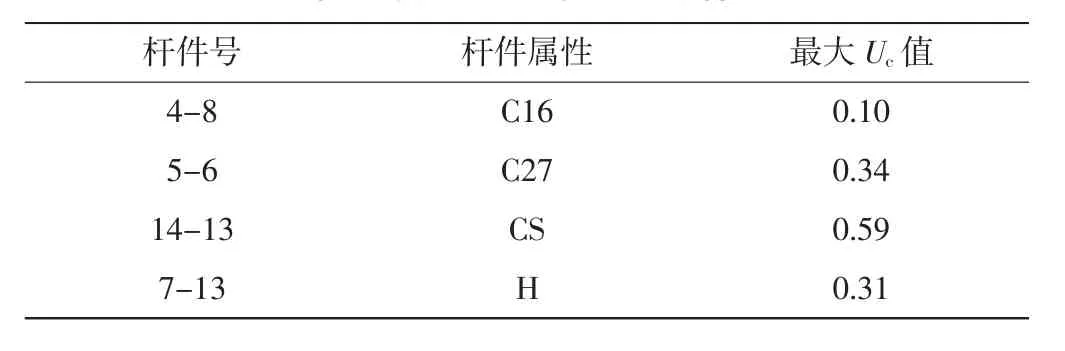

舷吊臂整体结构强度分析设计条件为:舷吊在作业时,主体结构所在平面与水平面夹角为60°;假定支撑舷吊作业的船舶甲板强度足够,能保证舷吊的正常工作;依据《船舶与海上设施起重设备规范》,风速选取20 m/s;船舶倾斜角度为横倾5°、纵倾2°;舷吊额定起升重量15 t。计算结果如表1和表2所示,其中最大UC值是实际应力值与许用应力值之比。

由表1和表2可以看出,节点冲剪和杆件的最大UC值均<1,所以舷吊臂主体结构强度满足相关规范[2]和使用要求。

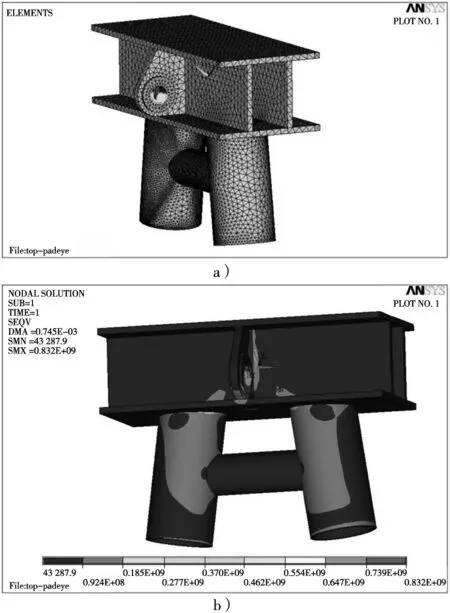

2.1.2 舷吊臂上吊耳的有限元分析

如图6所示,计算应力值均小于板材及管材的许用应力(284 MPa),因此舷吊臂上的吊耳的强度满足设计要求。

2.1.3 舷吊底座设计计算分析

对舷吊底座进行有限元计算分析(图7)。

由上述计算结果得知,销轴产生的最大应力为363.1 MPa。这是由于模拟销轴与吊耳的接触而产生的应力集中,但是面积非常小(小于整体面积的3%),其余绝大部分面积的应力值均小于许用应力(284 MPa),因此舷吊支座的强度满足设计要求。

2.2 液压系统

液压系统是由液压伸缩装置和液压动力站组成;标准的液压伸缩装置已有系列产品供应,用户可依据需求选型[3]。经舷吊臂结构强度计算分析,得到的伸缩杆最大拉力值:杆件属性为CS,组合荷载为COM1,杆件号03-01和04-02和最大拉力值分别为824.52 kN和834 kN。液压伸缩装置依据拉力值进行选型。按照液压厂家提供的选型手册,最终选择液压伸缩装置直径为250 mm,能提供拉力920 kN。

2.3 动力系统

动力系统由绞车和滑轮组组成,绞车的选型原则是体积尽量小、优先选用液压绞车。同时设置动滑动组,放大绞车的牵引力。液压绞车选型参照选型手册,型号为ISYJ444-150/75-160-24-ZPLB,最大拉力150 kN。

3 关键技术难点

该新型可移动式集成舷吊关键实现了集成的布置、集成的控制,舷吊臂的自动调节和绞车的提升和下放等功能。尽管这种新型舷吊系统是针对海底管线维抢修所设计的,但是这种设计思想和做法可以推广应用于石油平台的维修改造、船舶改造等工程中,依据具体的施工条件和环境进行具体设计。在设计过程中需要注意下述关键技术难点。

首先,这种新型可移动式集成舷吊对集成化程度要求较高,在整体设计中要求确保各系统设备布置必须紧凑合理。其次,要做到可移动,即方便整体运输及吊装,同时需要注意增强各系统各操作岗位之间的协同能力,提高集成舷吊的操作安全性和工作效率。最后,设计中需要对整体布置进行优化,体现人性化的设计理念。

表1 节点冲剪结果

表2 组合荷载COM1条件下的杆件应力校核

图6 舷吊臂吊耳有限元分析云图

图7 底座吊耳和销轴的Misesr整体应力云图

4 结语

目前,这种新型可移动式集成舷吊已经投入使用,从实际应用情况来看,各项功能均满足使用要求,整体吊装运输安全方便,装备的使用操作简单可靠。近年来,石油平台、海上风电风场的维保市场广阔,设计的新型舷吊为这些方面的业务提供一种方案选择。