排气背压特性分析及优化方案研究

张国勇,张良勇,高朝祥

(四川化工职业技术学院,四川泸州 646099)

0 引言

某型号轿车排气系统采用了双催化器结构,满足了环保和排放法规对汽车尾气的要求,但采用这种结构会导致排气系统的背压增大,比单催化器结构高10 kPa及以上,对该车型的燃油经济性和动力性等指标造成了不利影响。

鉴于此,在不改变双催化器结构和基本保持消声器效果的条件下,采用试验和数值分析相结合的方法对现有排气系统的工作性能及其背压的影响因素进行研究,进而提出优化方案,为问题的解决提供参考。

1 排气背压特性分析

排气背压是排气系统开发过程中的关键技术目标之一。排气背压过大,会导致充气损失增加,排气消耗的机械功增多,发动机功率输出降低,燃油经济性降低,排气温度升高;排气背压过小,会造成排气系统设计成本增加,噪声水平变差[1-3]。

流体力学的发展使数值模拟技术成为了预测排气背压的重要方法,文献[4-7]分别利用模拟软件对催化器、消声器和后处理等系统的背压进行了仿真分析。本文基于研究项目的实际情况,将分别对除催化器外的排气系统进行数值和试验分析,对其背压特性进行研究。

1.1 排气背压特性试验分析

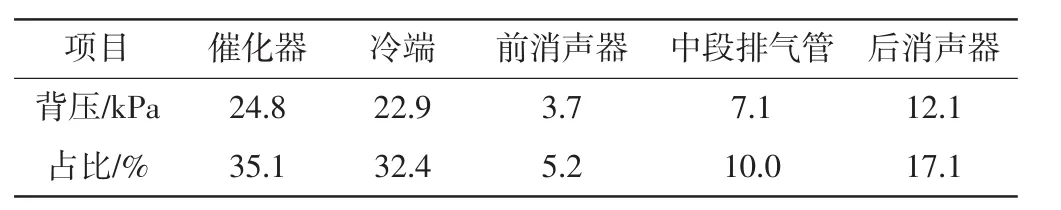

排气系统由催化器、前排气管、前消声器、中段排气管、后消声器(即主消声器)、尾管等部件组成。排气背压特性测试在某汽车公司发动机试验平台完成,试验压力测试点如图1所示。其中,P_EXH2指排气系统冷端的背压,P_EXH4为后消声器的背压,P_EXH2与P_EXH3的差值则为前消声器背压,P_EXH3与P_EXH4的差值为中段排气管的背压。试验发动机转速6000 r/min,该转速下各部件背压值如表1所示。

图1 M2排气系统外观

表1 排气系统各部件背压值及占比

1.2 排气系统计算模型及数值分析

根据某消声器公司提供的HM474Q型发动机及排气系统参数,使用模拟计算软件GT-Power,建立发动机的工作过程模型和消声器结构的耦合模型。将模型与实验值进行对比,确定最优仿真模型。通过建立的模型,仿真分析后消原始方案、改进方案1和改进方案2的排气背压和声学性能。

1.2.1 计算模型

依据发动机的工作过程仿真模型和排气系统的耦合仿真模型,计算排气系统背压和尾管噪声值。

1.2.2 数值分析

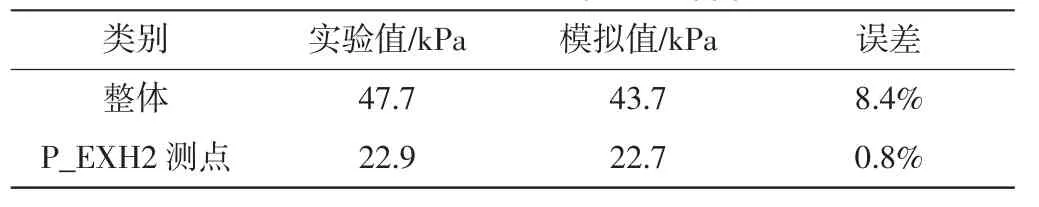

根据提供的发动机性能数据校核发动机模型后,计算得到各转速下的排气系统背压、压力损失、尾管噪声等。表2为在最高转速6000 r/min时,排气系统冷端背压实验值与计算值的对比。

表2 冷端背压实验值与计算值

从表2可看出,计算值和试验值整体误差较大,P_EXH2测点误差基本一致。由于数值建模时未考虑催化器和排气歧管参数,整体背压计算值与试验值误差较大。

发动机在6000 r/min时排气系统冷端各部件的压力分布如图2所示。由图可知,整个排气系统冷端中段排气管和后消声器的压力降最为明显,主消声器压降为122-111=11 kPa,约占整体压降的50%;中段排气管压降为118-111=7 kPa,约占32%。

1.3 小结

通过排气系统的试验及数值分析可知:①试验结果与数值分析结果比较吻合,证明了所建数值模型正确性及可靠性;②M2车型排气系统中,整个排气系统背压,催化器背压最大,占的50%以上,其次为后消声器,占25%以上,然后是中段排气管,前消声器最小。

图2 排气系统冷端压力分布

因此,降低排气系统背压应考虑催化器的改进、后消结构和中段管路。由于催化器是一个独立结构,不属于本次研究的范畴,故降低排气系统背压的工作重心将集中在主消声器结构和中段管路上。

2 排气背压影响因素研究

目前关于排气系统研究较多的是振动特性和悬挂点位置的优化。模态分析是排气系统动力学计算的关键[8]。其研究的思路主要是在一定频率范围内,影响振幅和噪声的主要因素,通过改变排气系统挂钩吊耳的悬挂位置,减小排气系统的最大振幅,实现对排气系统进行优化设计。也有文献利用Fluent软件摩托车排气管内气体流动状况进行数值模拟,根据速度、压强分布情况来确定催化转化器的理想安装位置。借鉴以上文献的研究思路,确定了以下影响排气背压的研究因素。

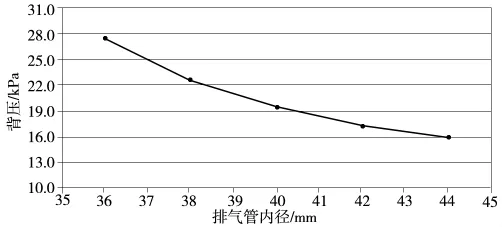

2.1 排气管内径

根据流体力学相关理论可知,排气管内径的大小对压力损失有较大的影响。在相同的排气流量下,管径越大,气体流速越慢,压力损失越少。因此在仅改变排气管内径,计算不同管径在P_EXH2测量点(图1)的排气背压变化情况(图3)。

图3 排气背压随内径变化

可以看出,当内径由36 mm增大到44 mm,对应的背压由27.5 kPa减小至15.9 kPa,降低了11.6 kPa,说明内径越大、背压越小压力损失明显减少。因此,增加排气管管径对降低背压有较为明显的影响。

2.2 中段排气管的弯角

中段排气管弯管部分弯曲角度较大,易产生较大的局部阻力损失和沿程阻力损失。其他参数不变,仅改变弯管段一弯曲角度。不同角度的排气系统冷端背压的变化情况如图4所示。

可以看出,随着弯管角度增大(即直管的角度为180°),背压逐渐减小。由于弯管角度增大,排气阻力减小,流动损失降低。因此,在设计排气管路走向时,应避免较大的管路完全,降低压力损失。

图4 排气背压随弯管角度变化

2.3 主消声器的内部结构

主消声器的背压约占整个排气系统冷端背压的50%,是降低排气系统背压的主要研究对象。下面分别探究内网管管径、穿孔率、隔板位置、壳体长度等因素对主消声器背压的影响。

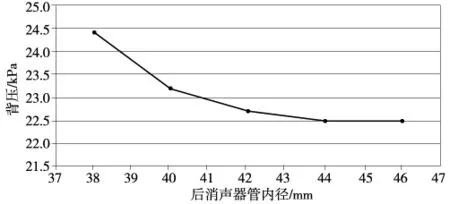

2.3.1 内网管径

其他参数不变,仅改变主消声器内网管的管径,不同管径的排气系统冷端背压变化情况如图5所示。消声器内网管管径对压力损失有较大的影响,管径越大,压力损失越小,但不如排气管管径变化影响显著。

图5 排气背压随后消声器内管径变化

2.3.2 隔板开孔形式和穿孔率

其他参数不变,将主消声器右隔板上Φ15 mm的通孔调整为与左隔板相同的Φ3.5 mm小孔,共计363个。调整后背压由22.7 kPa下降至21.6 kPa。可知,在隔板上打多个小孔的压力损失情况要好于打通孔。

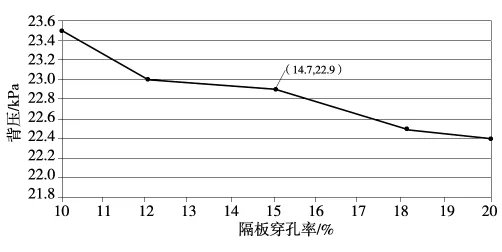

保持其他参数不变,改变主消声器左隔板的穿孔率,得出不同穿孔率对背压的影响(图6)。可见,隔板上的穿孔率增大,系统背压会降低。

2.3.3 隔板位置

其他参数不变,仅调整主消声器两隔板的放置位置,发现系统背压变化很小,可以忽略。

2.3.4 壳体长度

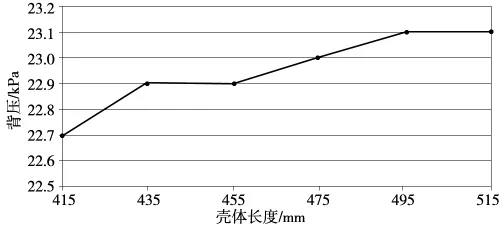

其他参数不变,仅改变主消声器的壳体长度,排气背压变化情况如图7所示。增加壳体长度,排气增大。壳体长度增加,虽然增大消声器容积的,但导致流程增大,系统压力损失增大。

2.4 小结

基于以上对M2排气系统背压影响因素的探究,得到以下结论:①排气管内径增大,系统背压减小;②增大中段管路弯管角度可减小系统背压;③增加后消声器内管直径可减小背压;④后消声器隔板上的穿孔率增大,系统背压降低;⑤选择穿孔率为20%左右最为适宜;⑥后消声器隔板的安装位置对系统背压的影响很小,可以忽略;⑦后消声器壳体长度增加,系统背压升高。

图6 排气背压随穿孔率变化

图7 排气背压随后消壳体长度变化

3 排气背压特性改进方案研究

3.1 确定改进方案

综上可知,排气系统背压的改进方案主要考虑增大排气管直径和改变后消声器内部结构。初步确定改进方案如下:①排气管外径采用Φ42.7 mm×1.5 mm的管子;②前、后消声器内管直径Φ42 mm,后消声器进口管长272 mm。

3.2 改进方案背压及消声特性分析

改进方案较原方案的压力损失明显降低。在6000 r/min时,排气系统冷端压力为18.2 kPa。从消声效果来看,对比原方案与改进方案,改进方案低频消声效果更好,高频效果较差,在390 Hz左右出现峰值。这是由于改进方案增加的插入管结构,对部分通过频率有选择性地消声,同时取消进气管上开孔,降低了高频消声效果。

从表4可以看出,改进方案较原方案的排气系统冷端压力降低了4.5 kPa,其中前消声器、中段连接管、后消声器降低值分别为0.2 kPa,0.4 kPa和3.9 kPa。由此可见,本节所确定的改进方案能够满足本课题研究要求,是兼顾降低排气系统背压和消声效果的最佳选择。

4 结论

(1)将模拟值与实验值进行对比,证明了数值分析模型的准确性和可靠性,能较好地模拟发动机的实际工作过程。

(2)运用试验和数值分析法对原排气系统的消声和背压特性进行了分析,明确了改进对象和工作方向,进而研究了各因素对排气背压的影响情况。

(3)确定改进方案:排气管外径采用Φ42.7 mm×1.5 mm的管子;前消声器、后消声器内管内径为Φ42 mm,后消声器进口管长度缩短为272 mm;第三腔作为共振腔。

(4)改进方案有效地降低了排气系统冷端的背压。在最高转速6000 r/min时,压力损失降低4.5 kPa,达到18.2 kPa。