斗轮取料机配重三角架结构改进

李 岩

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066000)

0 引言

配重三角架是斗轮取料机的关键部件,在俯仰油缸的配合作用下,保持其与取料机斗轮大臂的静、动态平衡,使取料机可以正常运行。秦皇岛港煤二期斗轮取料机自投入使用以来,历经30余年的负荷作业生产,在内、外应力共同作用下,配重三角架钢结构发生疲劳失效,对公司安全生产造成较大影响。通过新技术的引入,对其进行故障分析,并根据故障类型提供解决方案,是降低该部件故障率和保障安全生产的重要手段。

1 配重三角架钢结构失效分析

为分析三角架钢结构失效情况,依据结构设计标准和现场失效情况,确定结构计算工况和载荷,在NX-Nastran软件环境下建立结构有限元模型、施加载荷并结合具体工况进行应力和线性屈曲分析,依据分析结果,归纳出结构强度疲劳失效因素。

1.1 计算载荷及工况

三角架承担的载荷主要包括与其连接的配重、三角架钢结构自重以及来自俯仰油缸的作用力,其中配重质量204 000 kg,三角架钢结构自重72 300 kg,油缸卸荷压力1702 kN。其余载荷依据《重型机械标准》、《FEM SectionⅡ移动式散料搬运设备设计规范》以及《ISO 5049-1—1999散状物料连续输送设备钢结构设计规范》,考虑竖直方向和水平方向动载进行仿真计算。

根据现场配重三角架钢结构失效情况,原方案和修改方案在有限元计算时均考虑最危险工况,即取料机处于下俯位置并且油缸压力值达卸荷状态。

1.2 基于NX-Nastran的有限元模型

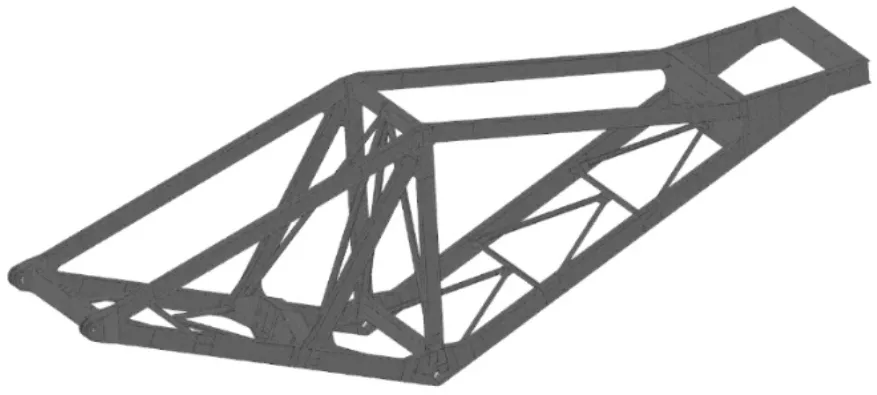

利用NX-Nastran软件建立三角架钢结构的有限元模型。依据结构中不同构件的特点分别采用刚性单元、集中质量单元和板壳单元来模拟。此外,建模时省略所有焊缝,按满焊全熔透处理。依据上述条件建立的改造前三角架钢结构有限元模型如图1所示。

1.3 计算结果与分析

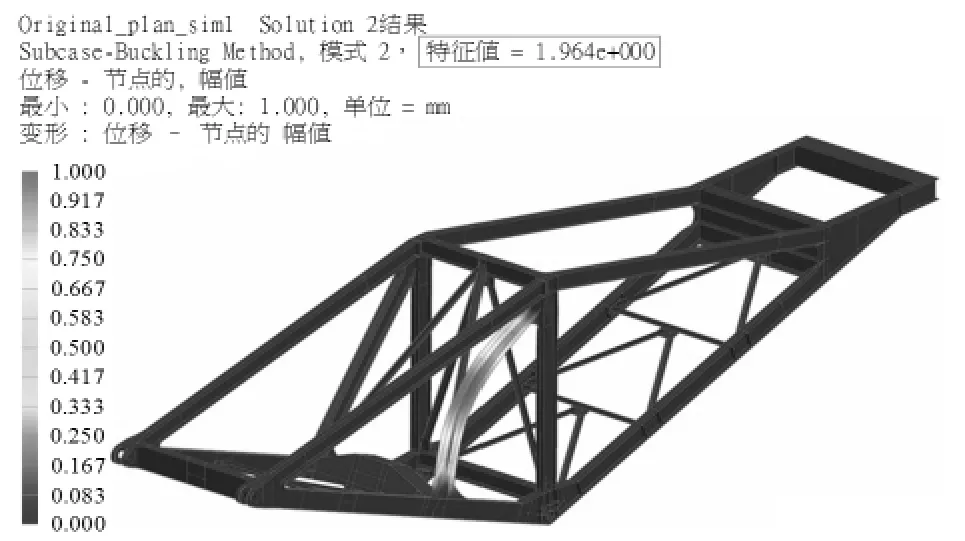

通过对改造前三角架结构有限元模型求解,得到其应力云图和线性屈曲位移云图分别如图2、图3所示。由图2可知,结构最大应力335 MPa,存在局部应力集中现象;由图3可知,改造前三角架结构屈曲特征值为1.96。

图1 改造前三角架结构有限元模型

图2 改造前三角架结构应力云图

图3 改造前三角架结构线性屈曲位移云图

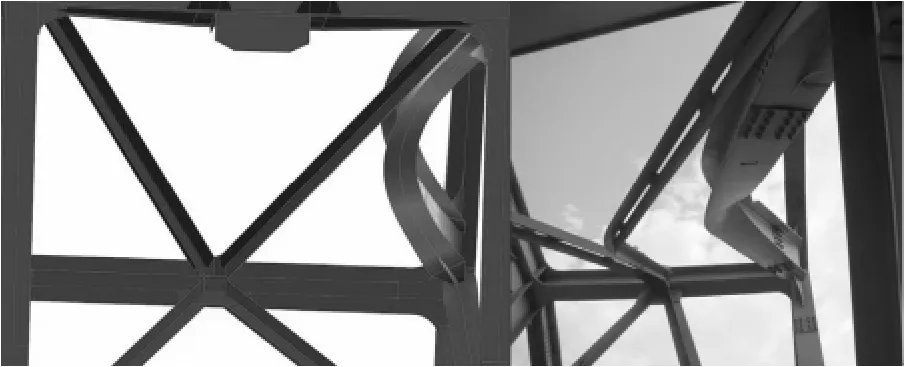

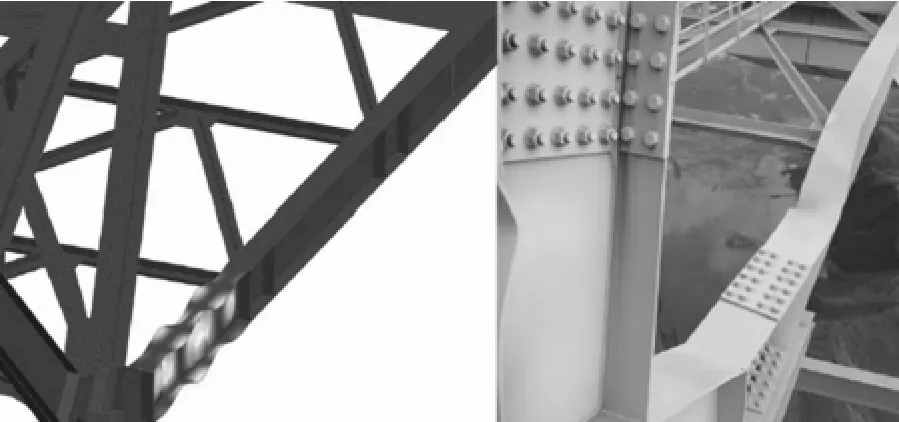

图4 改造前分析结果与现场失效图片

将改造前三角架结构线性屈曲分析结果与现场失效图片比较,由图4可见,改造前三角架钢结构中用于支撑油缸的撑杆,其线性屈曲分析结果与现场失效形式完全吻合,由此说明三角架钢结构实际失效应该是从油缸处撑杆沿弱轴方向的整体失稳开始,继而引起其他各处失稳。分析改造前的设计,由于油缸处撑杆在取料机下俯取料过程中要承受很大的压力,而其弱轴长细比为115,比值相对较大,所以容易产生沿弱轴方向的整体失稳。因此,改变油缸处撑杆的弱轴长细比,是防止三角架钢结构失效的有效途径。

2 改进设计

2.1 改进后三角架结构有限元模型

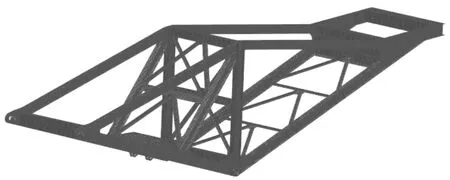

根据分析结果,对原方案进行结构改进设计,具体实施方式为在油缸处撑杆中间增加横向联系梁,使得其长细比变为原来的1/2,以增加弱轴的稳定性。改进后三角架结构有限元模型如图5所示。

图5 改进后三角架结构有限元模型

2.2 改进后结构计算结果与分析

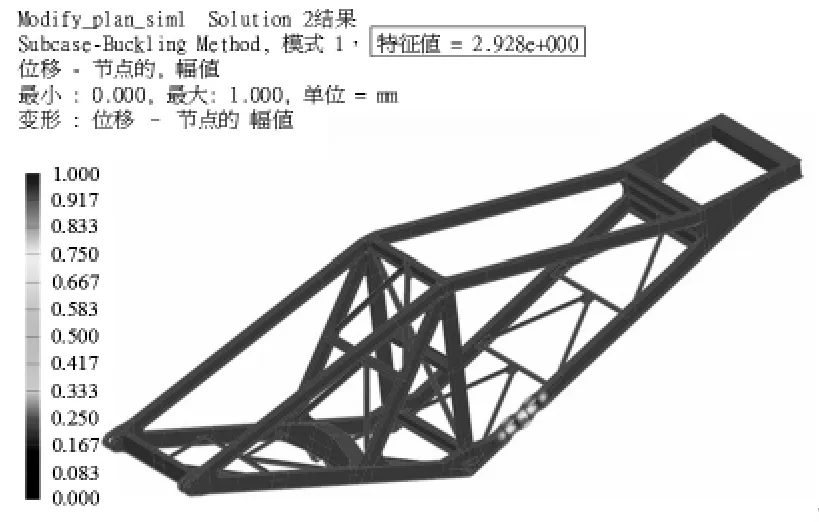

通过对改造后三角架结构有限元模型求解,得到其应力云图和线性屈曲位移云图分别如图6、图7所示。由图6可知,结构最大应力为331 MPa,存在局部应力集中现象;由图7可知,改造后三角架结构屈曲特征值为2.93。

相对于原方案,修改方案的结构应力分布形式及最大应力位置基本不变,主要是因为根据失效形式制定的修改方案并不是为了增强结构的局部强度,而是为了增加结构局部的稳定性。

图6 修改方案三角架结构应力云图

图7 修改方案三角架结构线性屈曲位移云图

图8 修改方案与现场失效比较

通过对比图3和图7可以看出,相对于修改前方案(图3),修改后方案(图7)通过在油缸撑杆中间增加了横向联系梁结构,使油缸撑杆处弱轴长细比变为修改前的1/2,由此增强了三角架钢结构局部的稳定性,避免了油缸处撑杆产生沿弱轴方向的失稳。而配重臂根部成为修改后方案相对薄弱的环节,由图8可以看出,修改后三角架结构线性屈曲分析结果和现场失效形式和位置依然吻合,但由于此时的线性屈曲特征值已经达到2.93,三角架在使用过程中应不会出现失稳现象。现场之所以局部失稳,主要是由于改进方案实施前油缸处撑杆失稳引起的连锁反应。

3 结语

根据分析结果,制定维修方案,对配重三角架进行结构改进,相继对秦皇岛港煤二期4台斗轮取料机配重三脚架进行了优化加强。另外,为保证结构改进后的可靠性,对取料机进行了整机验收检验测试。

根据实际情况,测试分别在重新安装三角架配重和试运行过程中进行,分为2个阶段:第一阶段在安装过程进行,加配重后进行应力测试及对斗轮着地力进行测试。第二阶段在试运行中,测试内容包括静动态应力测试、结构振动测试及稳定性测试等。

经过内容测试及试运行情况,4台斗轮取料机配重三角架优化后整机运行稳定,至今未发生钢结构失稳现象。