镗铣加工中心加工螺纹的工艺分析

莫训华 陈福东

摘 要:文章首先论述了传统的螺纹加工方式,以此展开了镗铣加工中心镗削、铣削的加工原理和方法,其次分析了在加工螺纹过程中如何进行刀具的选择,最后对铣削加工技术应用的优势和注意事项进行了探讨,以期为其他专业人员提供参考。

关键词:镗铣加工;螺纹加工;工艺分析

中图分类号:TG62

文章编号:2095-624X(2019)06-0148-02

一、传统的螺纹加工方式

螺纹加工以往通常使用板牙、丝锥和车削的方式进行,而这些方式制造的螺纹通常存在各种各样的缺陷。其中,板牙是一种钳工工具,是手工加工外螺纹的常用方式,按照外形结构和用途可以分为圆形板牙、四方板牙和六角板牙等。板牙加工的螺纹精度较低,在生产过程中会耗费大量的人力和物力,且生产效率低下,现只在小批量生产或单件生产中使用。丝锥是加工内螺纹的主要方式之一,其分为直刃丝锥和螺旋丝锥两种。丝锥在攻丝过程中速度较慢,并且还需要反向推刀,导致生产效率低下。车削加工是机床加工的一种,其在实际生产过程中容易受到制约,且生产精度较差,大口径或细长轴螺纹都很难达到生产的实际需求。

二、镗铣加工螺纹概述

1.镗削加工的原理

镗削是指将工件预制孔扩大到需求的孔径,并使其具备一定的孔型和精度的加工过程,镗孔表面的粗糙情况和质量是评判技术人员工作素质和镗床性能的重要因素,镗床的镗孔精度可达h7级,表面粗糙度可达Ra1.6~R0.8。镗削的主要工作内容是对大型或中型工件孔的加工,利用机床花盘径向刀架车削较大的端面、较短的外圆或槽,使用加工螺纹的附件进行螺纹加工以及加工锥孔等。镗削表面的运动轨迹与钻削加工相似,是由镗床主轴的镗刀进行回转运动实现的。镗削的特点在于其可以在半封闭状态下将镗刀深入内孔进行切削,其在加工过程中是由镗杆进行纵向和垂直方向的移动,通过工作台作横向和纵向移动,以实现工件的加工。

2.铣削加工的原理

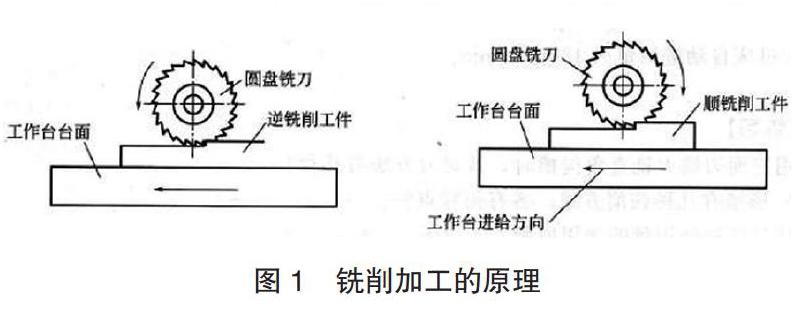

铣削加工螺纹的工作原理是通过刀具进行圆周运动,从而产生螺纹的直径;同时垂直方向的移动将会产生螺距,完成螺纹的加工(见图1 )。铣削是指在加工过程中通过多刃刀具高速旋转(主运动),同时工件配合进行相应的移动(进给运动),实现工件的加工,这种方法具有较高的工作效率。另外,还可以选择将工件固定,使刀具同时做主运动和进给运动,完成螺纹的加工。铣削机床包括卧式铣床、立式铣床、龙门铣床等,但其都是在铣床或镗床上使用铣刀进行加工,其适用于加工平面、沟槽、各种成形面和模具的特殊形面等[1]。

三、螺纹镗铣加工刀具分析

1.选择合适的加工刀具

在镗铣加工过程中,应用最为普遍的刀具有自制螺纹镗刀和专用螺纹多齿铣刀两种,它们各有其应用优势。比如,自制螺纹镗刀可以根据废弃刀具改造而得,这种刀具可以根据螺纹的具体特点利用线割床制作对应的镗刀和对刀样板,从而达到有效节约生产成本,减少浪费的目的。同时,自制螺纹镗刀的不足在于刀具材料较差,容易出现损伤而影响工件的质量,并且加工效率较低,因此在小批量或单件生产中的应用较为广泛。对于专用螺纹多齿铣刀来说,其刀具是以组装的形式进行工件生产的,一旦刀片出现损坏可以随时进行更换,且生产出来的工件精度和工作效率都比较高,但是专用螺纹多齿铣刀具有较高的专一性,且生产成本较高,所以通常应用于大批量工件的生产。

2.选择合适的铣刀直径

选择合适的铣刀直径需要对铣刀的经济成本、加工精度以及生产效率进行综合考虑,这样才能够满足各方面的生产需求。其中,若是只考虑铣刀的经济成本,就要结合工件的具体情况来选择,在保证加工效率的同时减少生产成本;若是只考虑铣刀的加工精度,那么则应当尽可能选择直径较小的铣刀,从而减少生产过程中对工件的切削力,以保证工件的螺纹精度;若是只从生产效率考虑,则应尽可能地选择直径大的铣刀,因为铣刀的直径越大,代表其刀片越不容易出现磨损,同时能够保证生产的速度不受影响。

四、镗削螺纹加工方法

镗削螺纹加工的方法与车床加工螺纹相似,但其中也存在一定的差异。如镗削螺纹加工则不需要附件,同样可以设定不同的螺距,通过设定每转给进或者每分给进加工任意螺距的螺纹[2]。另外,螺纹加工过程中通常使用的是自制镗刀,在确定进刀量时需要员工具有较多的工作经验,否则难以满足加工螺纹的质量,导致加工工件合格率較低。

五、铣削螺纹的加工方法

1.螺纹铣削的加工轨迹

铣削加工螺纹的方式是目前最常用的螺纹加工方式之一,利用铣削加工螺纹能够有效保障螺纹零件的质量,同时也能够保证尺寸符合规格需求。众所周知,铣削机床应当保证三轴以上的联动功能,这是实现螺纹插补功能的基础,也是铣削加工螺纹的根本保证。换言之,就是通过应用成型的螺纹铣刀顺着螺旋插补留下的轨迹展开铣削加工工作。螺纹铣削的加工轨迹(见图2)可以分为三个阶段,分别是导入段、螺纹加工循环段和导出段。

首先,在螺纹加工的导入阶段,铣刀不能直接切入,而是应当采取1/4圆弧切入的方式或者直线切入的方式进行导入。另外,铣刀导入时必须找准合适的固定点后方可导入,否则可能会造成螺纹乱扣的现象出现。其次,在螺纹加工循环阶段,当铣刀导入结束后,能够发现刀具已经到达了螺纹加工的起始点,在这个点开始对工件进行螺旋铣削,完成完整的一个工序后,再重复进行下一个工序的铣削,直到达到螺纹加工的需求长度方可结束。在这一过程中,编程中的螺纹长度必须为螺距的整数倍。最后,在螺纹的导出阶段,需要保证刀具尽可能地迅速退出,防止由于停留太久造成工件螺纹出现损伤。另外,螺纹的导出与导入的性质大致相同,只有方向是相反的,因此,刀具退出时可以采用直线退出或者1/4圆弧的形式退出。

2.铣削加工的优势

利用铣削的方式进行螺纹的加工,具有主轴转速高、背吃刀量小的优势,能够将加工过程中产生的铁屑向外飞离工作台,从而减小对铣削工作的影响,保障工件的质量。在这一过程中,可以通过改变刀具转速和进给量减少对工件质量的影响。每一把铣削刀具都具有一定的半径补偿值,在进行加工时可以一次完成,也可以分为数次进行,每次通过修改铣刀的补偿值,以提高工件尺寸和螺纹的精度,促使其更加满足生产的需求[3]。

由此可见,铣削螺纹加工的刀具材料在生产过程中受力较小,因此也不会产生过多的磨损。与传统的螺纹加工方式相比,铣削螺纹加工具有更高的加工精度和加工效率,并且在加工过程中不会受到螺纹构造和旋向的限制,能够对任何材料进行干切削、重载切削甚至超高速切削,同时可以进行相同螺距的任何直径、任何位置螺纹的加工,实现在盲孔和通孔中的操作,对数控铣削技术的发展有重要的促进作用。

3.铣削加工的注意事项

第一,在加工螺纹前,需要选择合适大小的刀具和刀片,并结合具体情况进行走刀次数以及背吃刀量的判断。第二,若是决定使用一次加工螺纹的形式,就要合理掌控铣刀的伸出长度,避免在加工过程中损伤刀具。第三,应当避免刀具在螺纹的加工过程中出现松动的情况,每隔一段时间要对铣刀进行冷却,防止摩擦产生的高温损坏铣刀。第四,进行螺纹铣削加工前,需要预先加工好螺纹底孔,若是底孔孔径足够大,应当使用铣刀铣削或镗刀镗孔,若底孔孔径较小,则可以使用钻头进行加工。

综上所述,一些复杂螺纹的加工可以采用镗削或铣削的方式进行,其中铣削加工螺纹更为主流。利用镗铣加工螺纹的技术,能够最大限度地保障螺纹质量和尺寸的精度,且节约生产成本,提高工作效率。同时,镗铣加工螺纹具有较广泛的适用范围,便于任何螺距的螺纹加工。

参考文献:

[1]庞俊贵.镗铣加工中心螺纹加工工艺研究[J].中国高新技术企业,2017(5).

[2]丁力.镗铣加工中心加工螺纹的工艺研究[J].科技创新导报,2014(11).

[3]赵东海,王秀琼,杜可普,等.镗铣加工中心螺纹加工工艺[J].工具技术,2012(7).

作者简介:莫训华(1973—),广西桂林人,本科,研究方向:车床加工工艺和实践教学。