悬轨式温室综合信息自动监测装置的设计与实验

张晓东,龚 镇,毛罕平,邱白晶,左志宇,高洪燕

(江苏大学 农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

目前,我国的温室种植面积和产量位于全世界前列,但大多仍采用传统的大水大肥的种植灌溉模式,因其具有盲目性,无法满足作物需求,导致作物的产量和品质不高、资源浪费严重及经济效益较差等问题。其主要原因之一是缺乏对设施生产的科学管理,难以实时在线获取温室作物和环境的综合信息,实现基于作物真实需求的水肥和环境优化调控以及病虫害预警[1]。以往对农作物的营养长势和病虫害侵害的识别检测多采用人工以及化学方法,不仅检测效率低下,而且会发生误判,会对作物造成不可逆的损坏。

为了提高温室作业的效率,目前国内外学者开发了许多结构各异、功能不同的设施平台。徐瑞峰等根据温室存在施药装备短缺、施药劳动强度大等问题,设计开发了一种高效的风送施药车,主要由轨道式移动平台、电能输送装置、升降喷雾装置和基于PLC的控制系统组成[2]。该装置达成了在温室垄行种植模式下,施药车自动远距离、大面积施药的目标,既能提高温室施药效率,又避免了化学药剂对温室管理人员造成伤害。北京农业智能装备技术中心的马伟等人开发了一套温室轨道式省力作业装置[3]。该装置能够通过在温室自身结构上连接安装轨道,利用移动装置可用手推灵活行走,悬挂平台上可以搭载所有施药加压装置,解决了温室作物大面积施药及搬运不方便和人工劳动强度大的问题;但其仍需一定的手动作业,自动化水平还不够高。Subramanian设计了一种温室喷雾六轮转向车,由电源、喷雾罐、泵、直流电机和吊杆等组成,且使用雷达作为行走指向器,利用RMS和平均瞬时误差法统计了雷达指向的行驶误差,结果表明采用小车行走精度较高[4]。Sammons设计了一种温室自主移动机器人,能在炎热潮湿的玻璃温室内喷洒农药,减少了温室密闭空间内喷洒有毒化学物质对人体的伤害,实现了害虫控制和疾病预防[5]。

综上所述,现有的智能移动平台由于任务目标不同,其装置和方法无法满足温室结构化环境下,温室作物生长和环境信息检测设备对平台检测精度及平稳性的要求,难以实现对不同生长期、不同种类和大中小不同株型作物的营养、长势和病虫害信息的自动巡航探测。目前,满足实际生产需求的、先进适用的温室环境和作物综合信息自动化监测装备和方法缺乏。本装置采用悬轨式检测平台进行作物生长和环境信息的自动监测,主要由轨道梁总成、行走机构、滑动平台、多传感器系统、控制柜组成。该平台能够通过自主巡航的方式,采用多传感器探测系统进行温室作物营养、水分、长势、病虫害和环境综合信息的采集,相较于传统方法和分布式的检测方法,提高了检测和识别精度,降低了成本,提高了作业效率。

1 装置的总体设计

1.1 装置总体结构设计

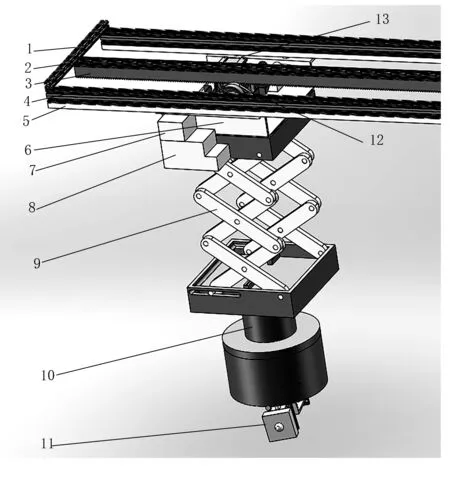

为了不影响作物的生长,本装置采用悬轨式结构,将装置布置于温室作物生长土槽的正上方,使其既能准确地采集作物及温室环境信息,又不影响作物的生长,如图1所示。悬轨式温室综合信息自动巡航监测装置包括轨道梁总成、行走机构、滑动平台、多传感器系统及控制柜总成。轨道梁总成由左中右3部分组成,左中右3部分分别有上下两层结构组成,悬挂固定在温室的横跨结构梁上。行走机构与轨道部分的滑移轨道和齿条连接,包括一套齿轮齿条机构和一套滑轮滑轨机构。滑动平台主体主要由升降剪叉和电控旋转云台组成,由行走机构带动行走。多传感器系统装在电控旋转云台底部,用来检测温室环境和作物的综合信息。控制柜部分独立固定于温室前端,通过485数据线分别和行走机构、滑动平台及多传感器系统相连,进行信息交互,且通过电源线为行走机构、滑动平台及多传感器系统提供电源。

1.横撑 2.悬挂辅梁 3.齿条 4.悬挂主梁 5.滑移轨道 6.升降连接板 7.电源 8.DSP运动控制器 9.升降剪叉 10. 旋转云台 11. 光照强度传感器 12.齿轮 13.减速电机图1 监测装置总体结构图Fig.1 Overall structure map of the monitoring device

1.2 装置工作流程

装置系统初始化并设置系统参数之后,系统DSP控制器根据工控机发来的位置指令,首先发送信号给减速电机;减速电机带动齿轮轴和齿轮一起转动,齿轮和齿条啮合,带动整个滑动平台通过滑轮在滑轨上移动顺序到达作物的上方,并根据预设的地标传感器位置和序号,采用逐点探测的方式进行作物多传感信息的探测;将信息由信息采集模块作为输入参数,导入工控机的处理程序,并实时显示在触摸屏上。

2 关键部件设计

2.1 轨道梁总成总体设计

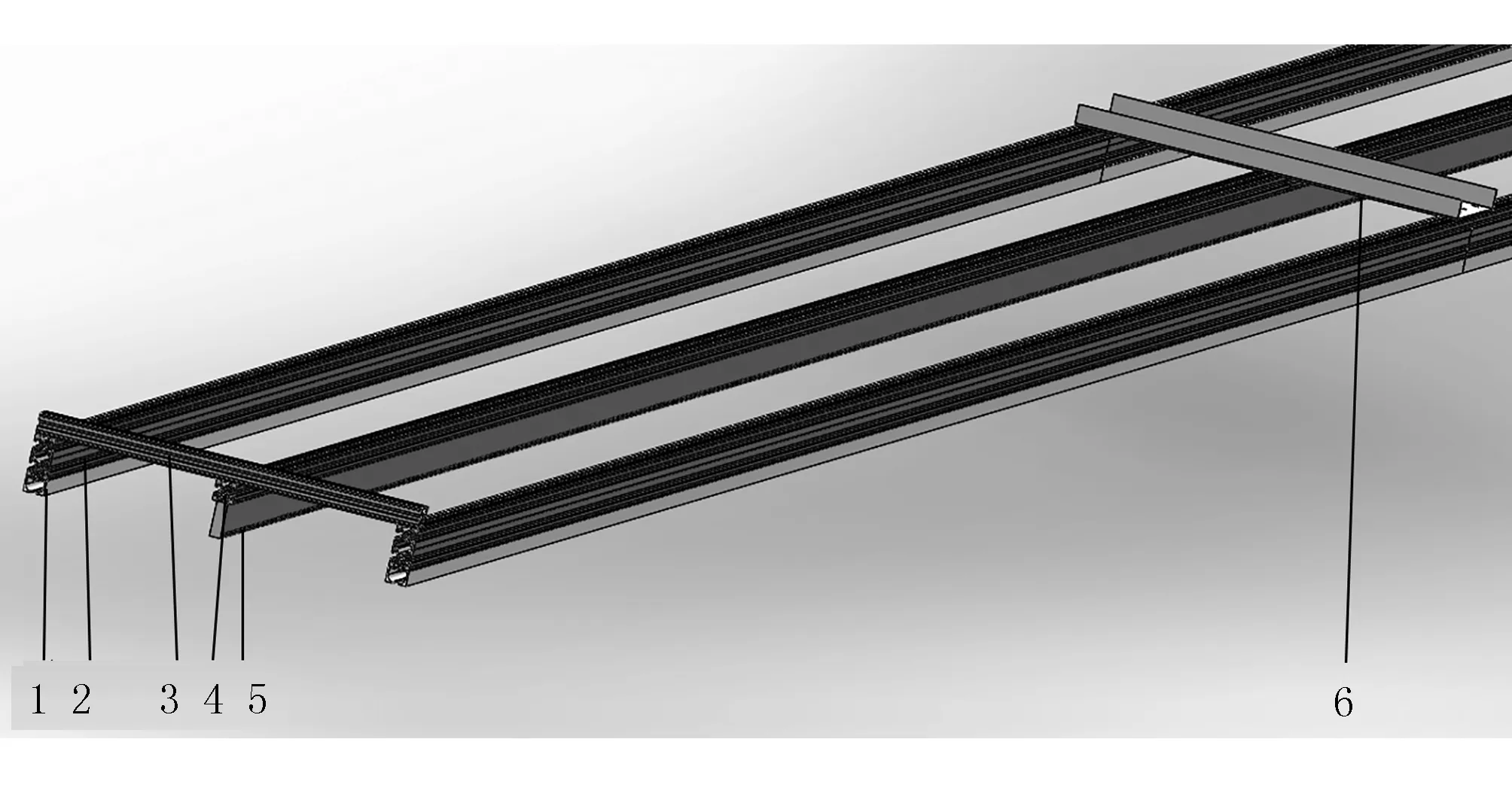

结合温室的结构特点及装置的经济性要求,轨道梁总成由左中右3部分铝型材组成。

左右两部分由相互平行的悬挂主梁和滑移轨道组成,悬挂主梁为平行结构,左右各1根,间距700mm,左右主梁长度均为18m,分别由3根6m长的30mm×60mm铝型材组成。悬挂主梁下方固定有滑移轨道,为滑动平台和行走机构的滑动轨道,左右滑移轨道同样长度为18m,分别由长6m的3根不锈钢轨道组成,滑移轨道长度方向每隔500mm通过T型螺栓螺母与悬挂主梁紧固连接。

在与悬挂主梁的平行中线上,安装有悬挂辅梁,悬挂辅梁由长6m的3根30mm×30mm铝型材构成,其下方通过T型螺钉固定有齿条,齿条长18m,由6根3m长的齿条固定连接组合而成。

悬挂主梁和悬挂辅梁之间,为了保持直线度和结构的刚度,在轨道长度方向上,使用横撑通过T型螺栓螺母对悬挂主梁和悬挂辅梁进行紧固连接,使悬挂主梁和悬挂辅梁成为一体,保证其结构刚度;在悬挂主梁和悬挂辅梁所使用的6m型材连接的接缝处,采用连接板通过T型螺栓螺母对悬挂主梁和悬挂辅梁进行紧固连接,以保证滑动平台沿滑移轨道运行时,在接缝处能够平滑过渡。 轨道梁总成结构如图2所示。

1.滑移轨道 2.悬挂主梁 3.横撑 4.悬挂辅梁 5.齿条 6.连接板图2 轨道梁总成Fig.2 Rail beam assembly

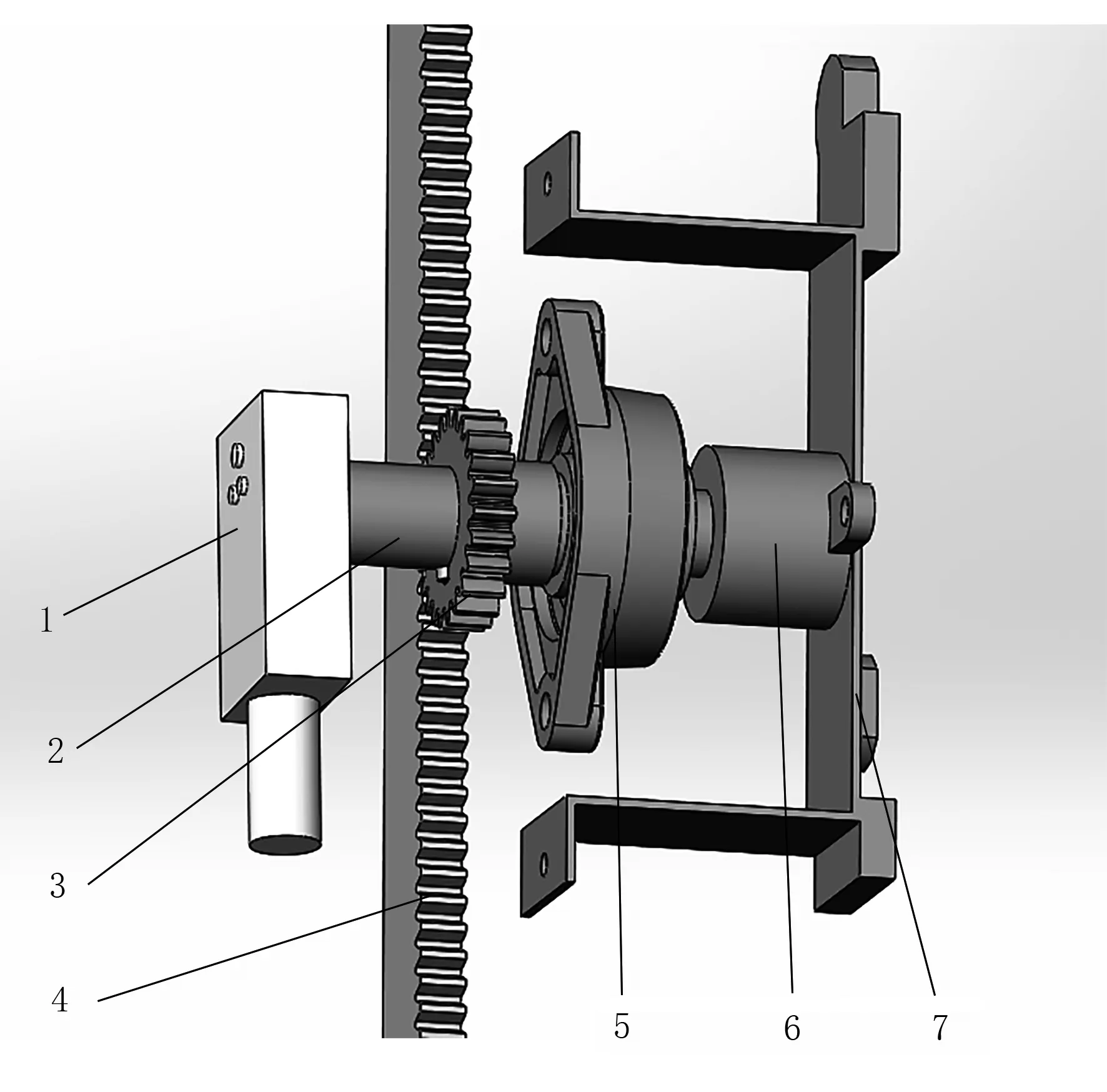

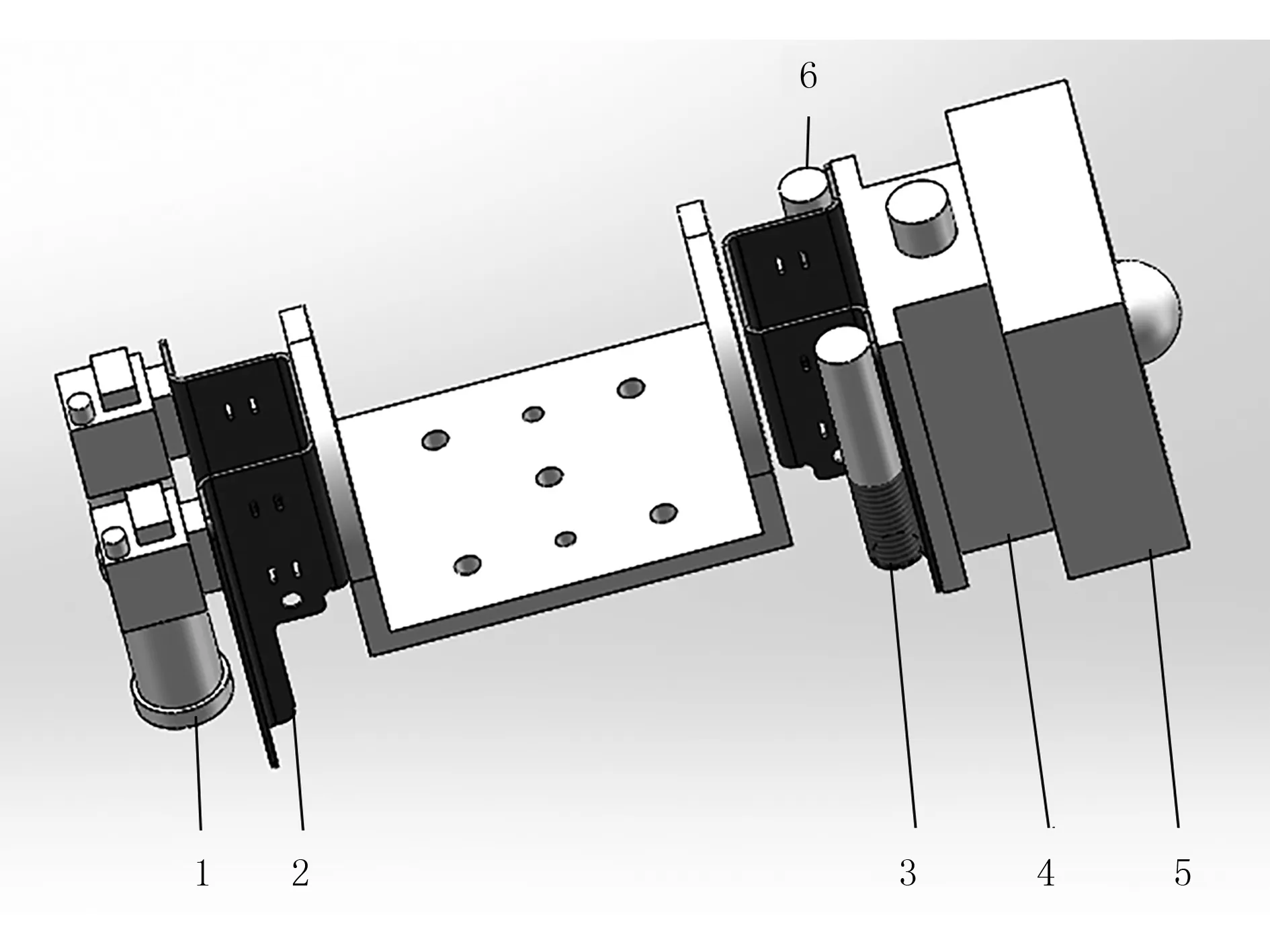

2.2 行走机构的设计

行走机构由齿条、齿轮架、减速电机、齿轮轴、齿轮、轴承及光电编码器组成,如图3所示。减速电机与齿轮轴通过轴上的花键相连;轴承通过螺栓螺母与支架连接;光电编码器通过轴上的顶丝与齿轮轴相连,以实现行走距离和位置的计算和检测。

1.减速电机 2.齿轮轴 3.齿轮 4.齿条 5.轴承 6.光电编码器 7.支架图3 行走机构三维图Fig.3 Walking mechanism 3d drawing

电机主要是由功率和转速两个标准来选取[6],所选电动机的容量应大于工作要求容量,即额定功率略大于工作机所需功率,即

Ped≥Pd

(1)

式中Ped—额定功率(kW);

Pd—工作机所需功率(kW)。

Pd的计算公式为

(2)

式中Pw—工作时所需功率(kW);

η—传动各部分传动效率的连乘积。

由于整套装置是通过滑轮在滑轨上滑动所受的阻力只有滚动摩擦力f(N),所以工作机所需的牵引力F(N)等于为装置移动时受到的滚动摩擦力f(N),即

F=f=μ·N=μ·mg

(3)

整套装置的质量m=40kg,查阅机械设计手册摩擦因数μ≈0.007,则牵引力F=2.8N,预想悬轨装置的行走速度v=0.5m/s,计算得工作时所需功率为Pw=0.001 4kW,有

η=η1·η2·η3

(4)

式中η—传动各部分传动效率的连乘积;

η1—蜗轮蜗杆减速器的传动效率;

η2—带座轴承的传动效率;

η3—直齿轮的传动效率。

查阅机械设计手册,η1≈0.4,η2≈0.98,η3≈0.97,则η=0.380 24,根据式(4)和式(2)计算得到Pd=3.68W[7]。

工作机轴转速nw(r/min)为

(5)

式中v—装置的行走速度(m/s);

d—直齿轮的直径(mm)。

d=mz

(6)

式中m—直齿轮的模数(mm),设计m=1.5;

z—齿数,z=33。

计算得nw=193r/min。由于动力传递路线为电动机→蜗轮蜗杆减速器→轴→轴套→齿轮→齿条,则有

nd=nw·i

(7)

式中nd—电动机转速(r/min);

i—总传动比。

i=i1·i2

(8)

式中i1—蜗轮蜗杆减速器的传动比,查表为10~40;

i2—直齿轮的传动比,查表为2~5;

i—总传动比,计算得20~200。

带入式(8)得电动机转速nd为3 860~38 600rad/min。最终确定的电机为香港奥隆科技有限公司生产的ASLONG A5855型直流减速电机,电机的最大扭矩为6.8kg·cm。

2.3 升降剪叉的设计

滑动平台由4组滑轮、终端限位开关、悬架、剪叉机构、电控旋转云台、云台电源和DSP运动控制器组成。升降剪叉实现滑动平台的升降操作,以便于多传感器系统进行最佳高度检测位的上下调整[8-9]。

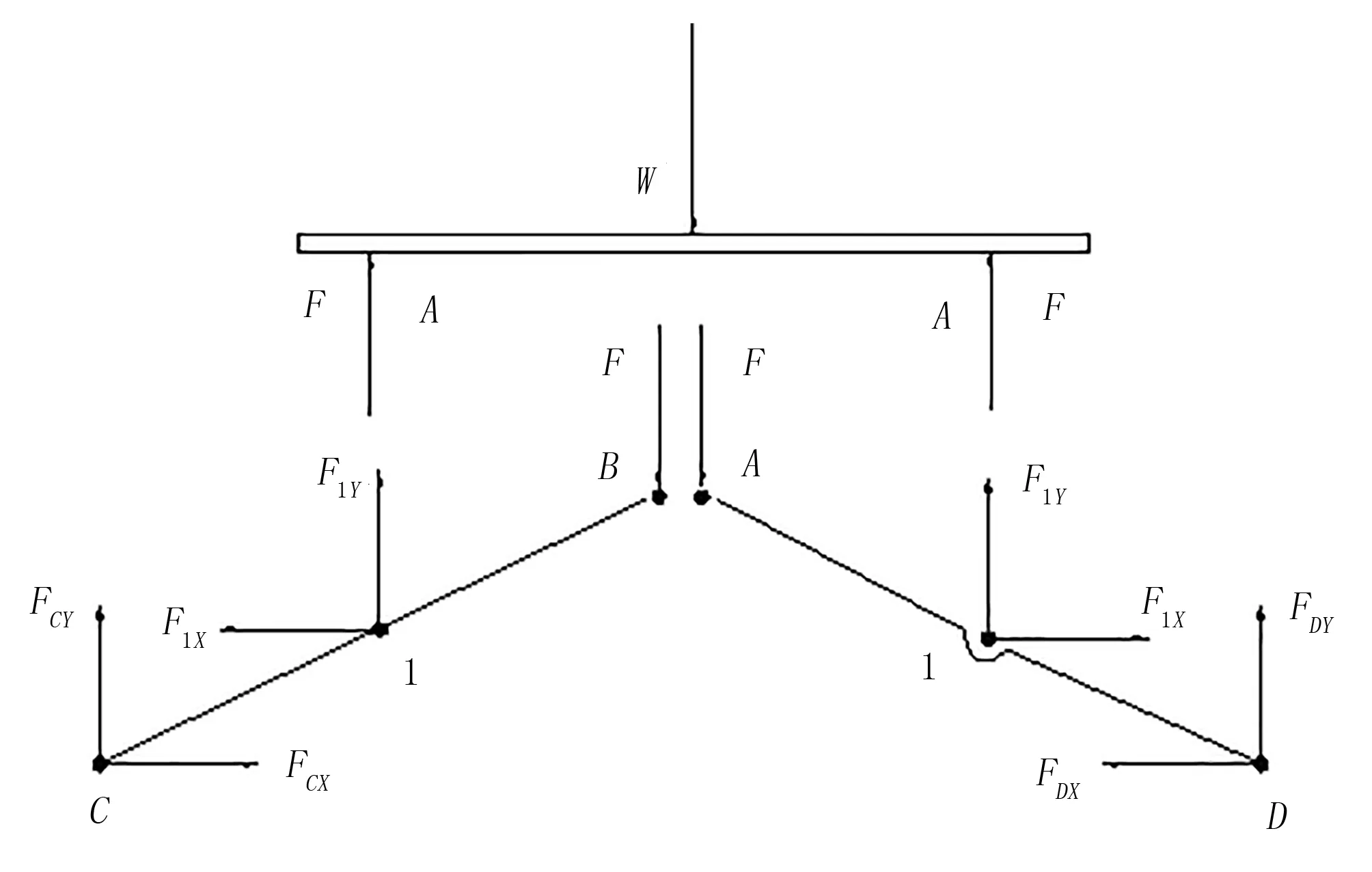

2.3.1 剪叉机构总体受力分析

设计剪叉机构的上下端平台尺寸为440mm×440mm×150mm,剪叉臂的长度为400mm,剪叉臂与水平的最大允许角度为45°[10]。轨道梁总成与土槽的高度为2.8m,而温室大型作物番茄植株株高一般为1.5m,每一层剪叉升降的最大高度为400mm,要使机构能够下降到足够的高度采集数据,至少需要3层剪叉臂。在此结构基础上,对机构进行受力分析,以确定其结构参数。图4(a)为剪叉机构未工作状态,图4(b)为剪叉机构最大作业尺寸状态。

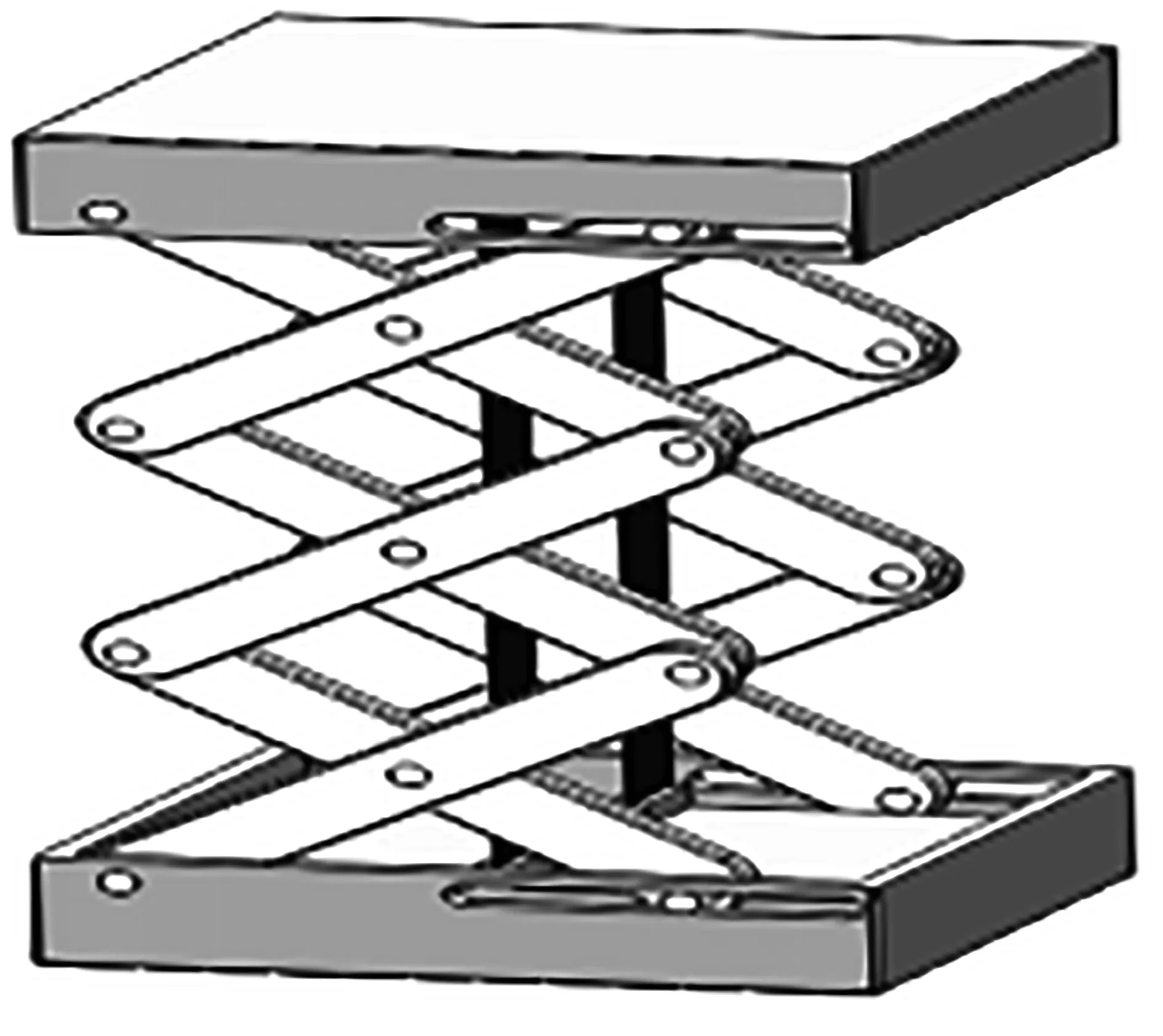

图5是3层剪叉机构的总体受力图。其中,对下端的拉力可以视为对上端的压力,从总体结构受力分析可得支点G、H的受力为

(9)

式中FGy—G点y方向力(N);

FHy—H点y方向力(N);

W—载荷(N)。

(a)

(b)图4 剪叉作业状态Fig.4 Working condition of the cutting fork

图5 剪叉总体受力图Fig.5 Force diagram of the cutting fork

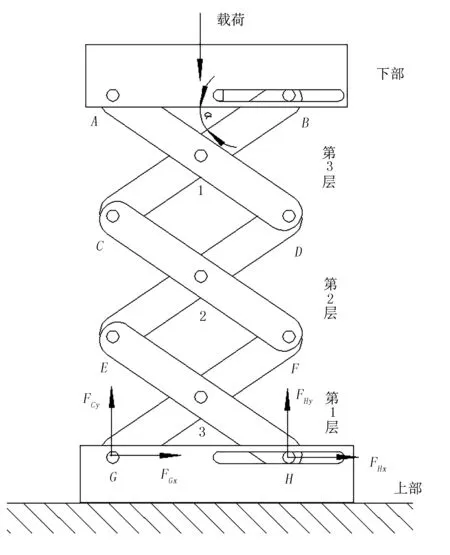

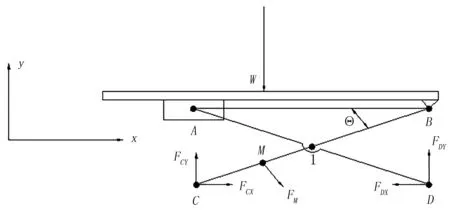

2.3.2 第3层剪叉臂受力分析

剪叉臂机构第3层剪叉臂的总体受力情况如图6所示。

(a) 机构第3层总体受力情况

(b) 机构第3层结构工作平台、AD及BC杆受力分析图6 剪叉机构第3层总体受力分析Fig.6 Force diagram of the third lay of the cutting fork

由图6可知:工作平台上承受的载荷将转化至A、B铰点处。第3层剪叉臂中工作平台、BC杆及AD的受力状态如图6(b)所示。根据力的平衡原理可得

(10)

FCx=FDx=FGx

(11)

FGy=0

(12)

其中,FCy为C点y方向力(N);FCx为C点x方向力(N);FDy为D点y方向力(N);FDx为D点x方向力(N);FGx为G点x方向力(N);F为双剪叉臂所受力(N)。对C点做力矩平衡分析可得

(13)

FGx=2F·cotα

(14)

其中,L为单幅单层剪叉臂的长度(mm);α为剪叉臂与升降级平台的极限夹角(°)。由于机构所承受的最大拉力为15kg。根据实际情况、工作台和剪叉臂自重及基于安全考虑,在本设计中最大载荷为30kg,即W=300N,并考虑一副剪叉臂支撑所有重量的情况,即F=W/2=150N,同时借助三维软件SolidWorks2017仿真机构的极限状态,测得剪叉臂与升降级平台的极限夹角α为6°。基于以上两个基本参数,根据上面各式可计算获得第3层剪叉臂杆的受力大小(见图6),其结果为

FCy=FDy=F=150N

(15)

FCx=FDx=FGx≈2857N

(16)

(17)

其中,FM为第3层剪叉臂杆上M点的所受力(N),带入式(17)计算得FM的最大值为2 870N。

2.4 传感器系统的设计

多传感器系统由光照强度传感器、激光测距传感器、红外测温传感器、温湿度传感器、传感器支架,以及双目多功能成像系统组成。通过这些传感器能直接得到温室的光照强度、温湿度等环境综合信息。

多功能成像系统包括可见光多功能成像系统和近红外多功能成像系统。其中,可见光成像系统前端装有前置可见光滤光片和近红外滤光片组可实现作物营养水分胁迫的特征图像信息的采集。特征图像经过处理可以得到作物营养水分信息。

另一方面,多功能成像系统作为复用相机,可以拍摄作物的长势和病虫害图像。经过图像处理,并结合激光测距传感器可以得到作物的长势和病虫害信息。传感器系统结构如图7所示。

1.多功能成像系统 2.传感器支架 3.温湿度传感器 4.激光测距传感器 5.光照强度传感器 6.红外测温传感器图7 传感器系统三维图Fig.7 Sensor system 3d map

3 验证实验与结果

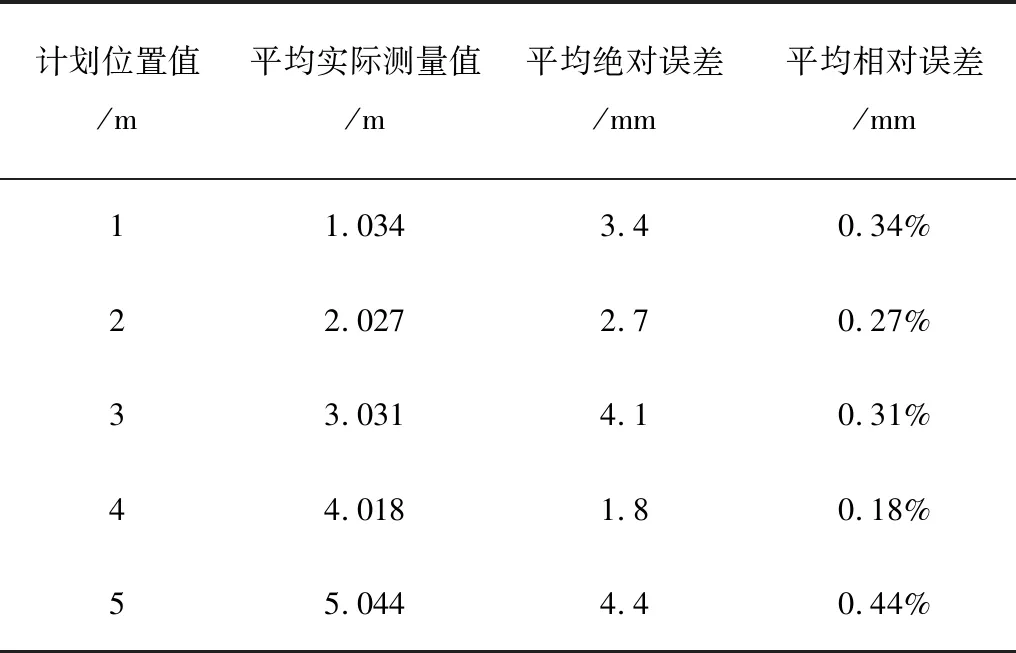

3.1 直线位移精度实验

检测装置的预想工作过程:装置接收信号移动并停止在土槽中作物的正上方,然后进行图像采集。如果直线位移误差过大,装置没有精确地停在预定的位置会导致相机拍摄时的视野无法采集完整的作物图像,进而无法处理信息准确获得作物的长势信息。因此,进行装置的位移精度实验是很有必要的。

3.1.1 实验过程

首先于培养土槽内的1、2、3、4、5m处(以轨道梁一端为零点位置)分别放置甜椒作物用于实验,以作物栽培盆的几何中心和旋转云台的中心为实验误差测量基准点。

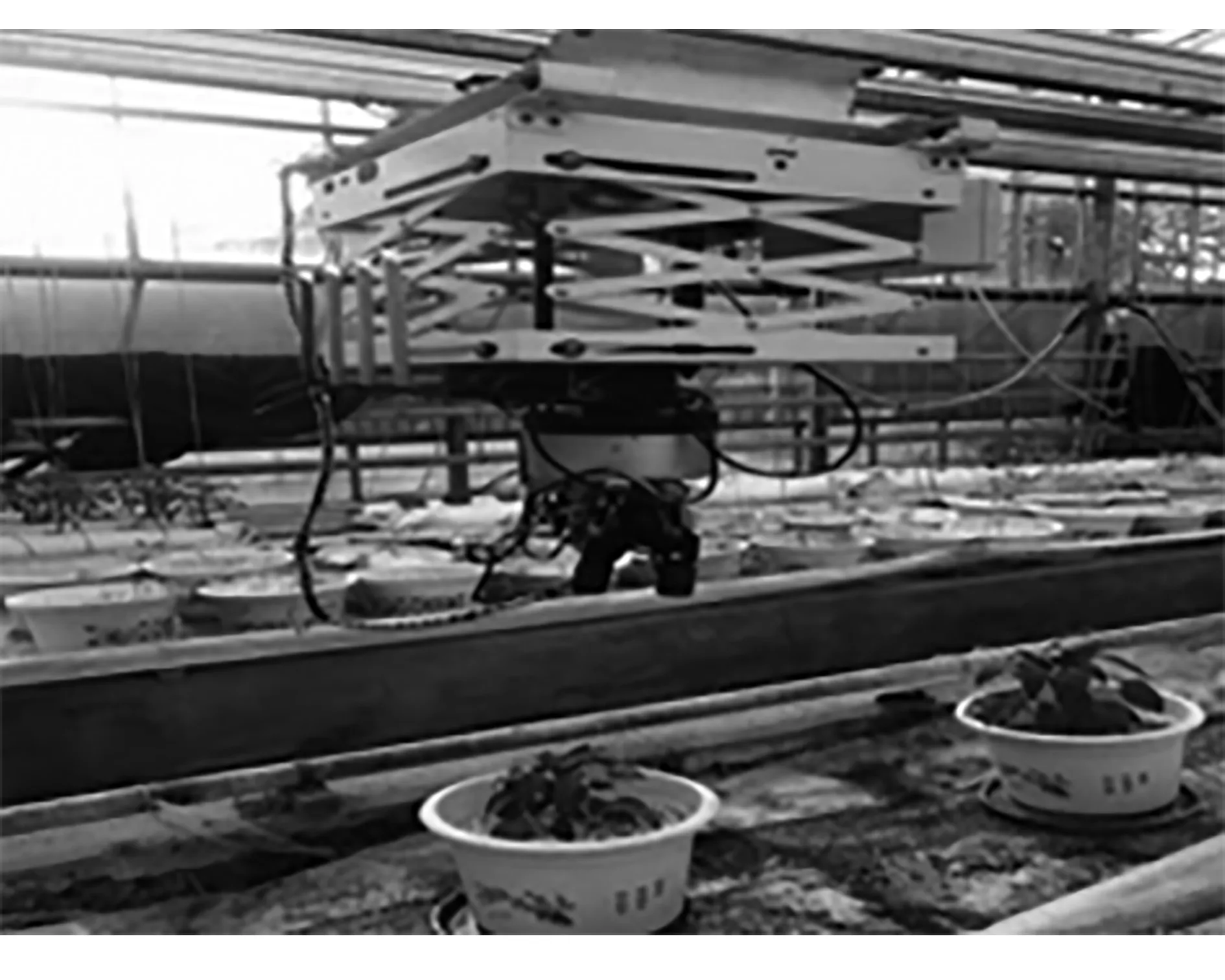

将装置设置为零点位置,打开检测装置软件之后,通过触摸显示屏在吊柜位置一栏输入计划测量的几个点位置,并更新位置。指令从工控机通过数据线发送给DSP模块,控制电机转动带动齿轮转动,与齿条啮合,带动悬轨平台移动到达5个预计点处,以相同恒定的平台运动速度分别测量在5个点位置的误差,共进行5次。实验过程如图8所示。以旋转云台的中心所在竖直线为测量基准线,利用激光测距仪测量与栽培盆几何中心的竖直方向距离差距。

图8 移动精度实验Fig.8 Mobile precision experiment

3.1.2 实验数据及分析

将5个点位置5次的平均测量误差列出,如表1所示。

表1 移动精度误差表Table 1 Movement accuracy error

从表1可以看出:测量的实际测量位置值与计划位置的值绝对误差值最大为4.4mm,相对误差为0.34%。分析数据结果,考虑到测量时定位存在着一些误差,以及滑轮轨道间存在着摩擦阻力的影响,相比于当初设计时要求的误差小于5%,可以认为装置的移动精度较高,误差较小,不会影响图像数据的采集。

3.2 空间定位精度实验

3.2.1 实验过程

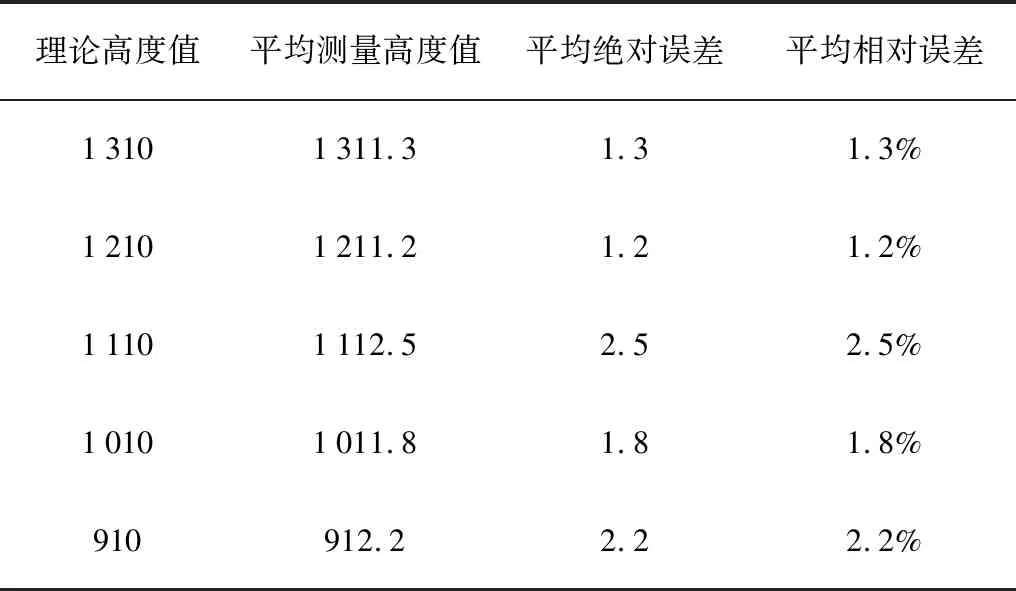

在悬轨平台到达作物上方后进行空间定位精度实验。选择升降剪叉下端平整面与地面的高度为测量值,测得升降剪叉在未工作下降时,下端平整面与土槽的高度为1 410mm,在触摸显示屏上的高度一栏,选择下降5个计划的高度,用1 410减去计划降下的高度即可得到平台下端理论高度值,实验过程如图9所示。同时,测得平台下降后与地面的实际高度,每个高度测量5次,实验误差如表2所示。

图9 空间定位精度实验Fig.9 Space orientation precision experiment表2 空间定位精度误差表Table 2 Space orientation accuracy error mm

3.2.2 实验数据及分析

从表2可以看出:5个高度位置5次测量的平均实际测量位置值与计划位置的值绝对误差值最大为2.5mm,相对误差为2.5%。分析数据结果,考虑到测量存在着一些误差,以及升降臂间存在着摩擦阻力的影响,相比于当初设计时要求的误差小于5%,可以认为装置的移动精度较高,误差较小。

4 结论

结合理论分析并综合考虑温室和作物的实际情况,设计了悬轨式温室综合信息自动监测装置,包括轨道梁总成、行走机构、滑动平台、多传感器系统、控制柜总成等部分。通过实验验证了装置的直线位移和空间定位精度,实验结果表明:该平台运动误差小,精度较高,能达到精确地采集温室和作物的生长信息的目标。