固定道小麦免耕宽幅播种机的研制与试验

王树东,鄢雄磊,李问盈,王宪良,魏忠彩,王 浩

(中国农业大学 工学院,北京 100083)

0 引言

国内旱地种植区降雨少而蒸发量大,土壤有机质含量较低。农机具田间作业往往会对土壤造成不同程度的压实破坏,土壤板结影响作物后续生长,甚至会导致作物减产[1-2]。将保护性耕作技术与固定道技术相结合可充分发挥两者的正效益[3-4],有利于避免土壤压实带来的负面影响。随着土地流转的进行,现阶段应用该项技术的播种机幅宽较小[5-8],尚无法满足现实的作业需求[9]。

目前,在国内小麦玉米一年两熟轮作区还存在种床覆盖大量秸秆影响作物出苗等问题,且现有的清茬播种机播后种床秸秆残留率高[10]、结构复杂[11]。为充分发挥保护性耕作技术与固定道技术相结合的优势,研制了一种固定道小麦免耕宽幅播种机,利用种管的热弯段实现种管的仿形限深作用。整机简单紧凑,可靠性好;破茬开沟装置可实现对部分秸秆的砍切分段,并将覆盖在垄沟上的秸秆分拢至垄背,从而形成清洁的种床,以确保较高的出苗率。

1 整机结构及工作原理

1.1 整机结构

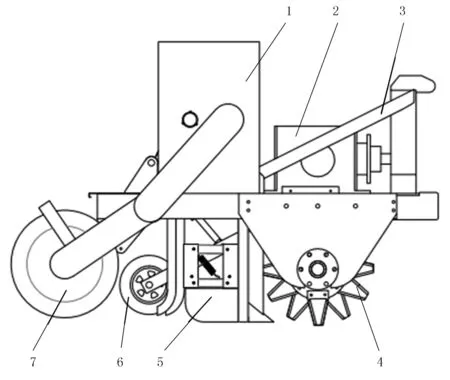

研制的固定道小麦免耕宽幅播种机主要由种肥箱、变速箱、机架、破茬开沟装置、播种单体、行走机构和镇压轮总成等组成,如图1所示。

1.种肥箱 2.变速箱 3.机架 4.破茬开沟装置 5.施肥播种单体 6.行走机构 7.镇压轮总成图1 播种机结构简图Fig.1 The structure of the planter

1.2 工作原理及技术参数

田间作业时,机具质量主要由镇压轮总成承担。拖拉机行走在固定道上,三点悬挂系统处于浮动状态。拖拉机的后置输出轴传递动力至播种机变速箱,再由变速箱带动两侧的破茬开沟装置旋转;破茬开沟装置上安装的梯形刀对种床上的秸秆等进行砍切,防止其堵塞在开沟器前方,并将秸秆抛撒至垄背,实现种床秸秆的清理。施肥播种单体开出一条肥沟并在两侧各播种一行小麦。镇压轮总成可对种床进行镇压,形成良好的沟形;同时,镇压轮也作为地轮使用,驱动排种排肥器;最后,镇压轮可对大部分被向后抛起的秸秆进行运动干涉,阻止秸秆向垄沟运动并使其掉落至垄背,降低了种床秸秆残留率。

非田间作业时,机具质量主要由行走机构承担,液压缸驱动行走轮远离机架而向下运动,行走轮触地后机具受到液压缸的反作用而向上运动,使机架等远离地面。固定道小麦免耕宽幅播种机技术参数如表1所示。

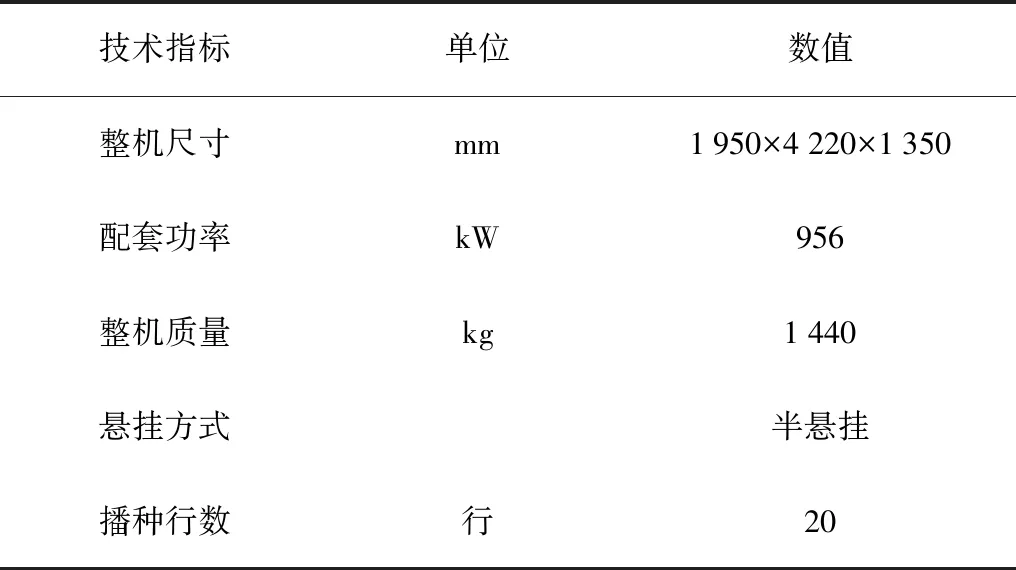

表1 固定道小麦免耕宽幅播种机技术参数Table 1 The technical parameters of the controlled traffic no-tillage wheat wide planter

2 关键部件设计

2.1 施肥播种单体

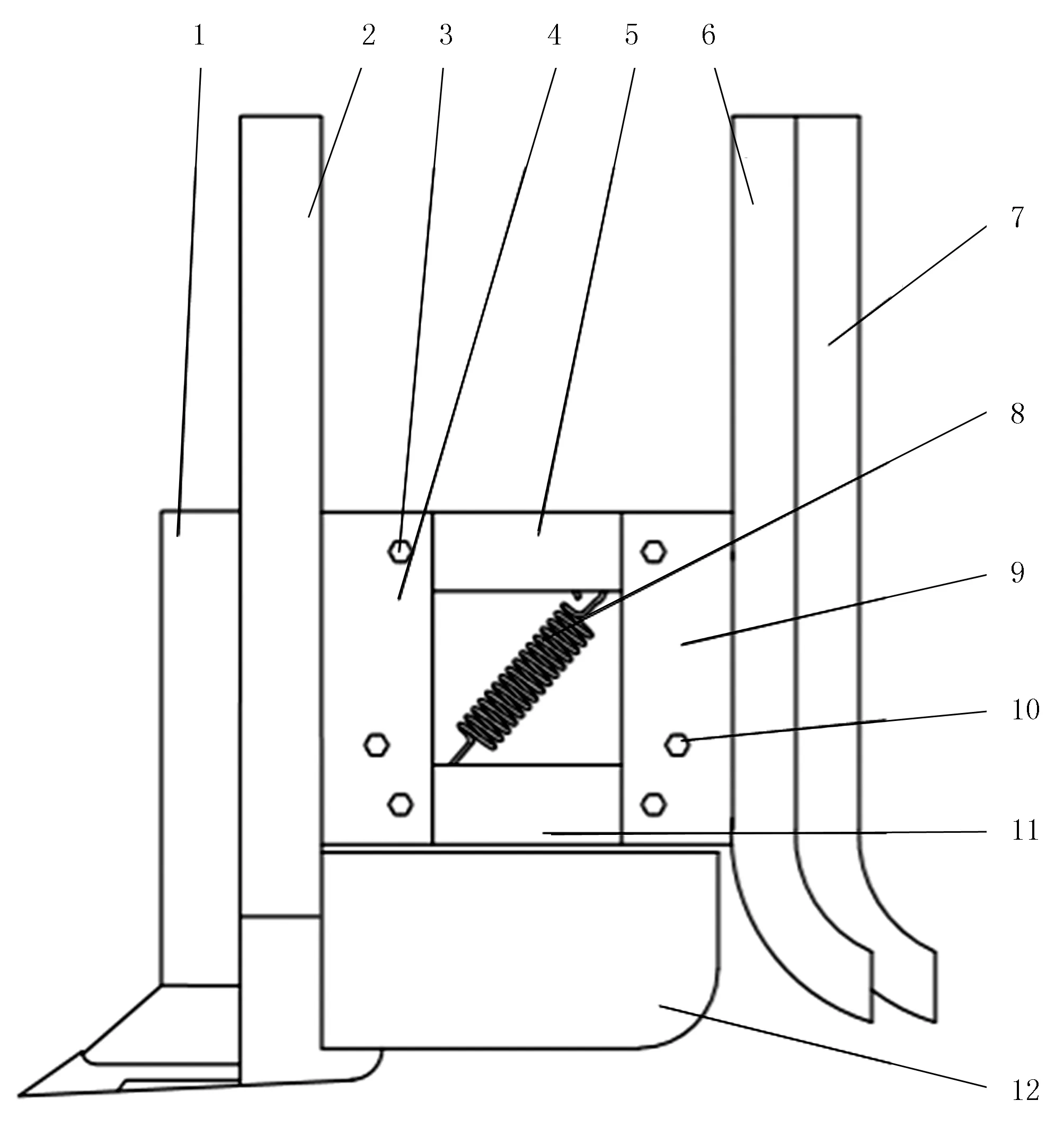

施肥播种单体主要由施肥铲、限位螺栓、左种管、右种管、上仿形连杆、拉簧、铰接螺栓和下仿形连杆等组成,如图2所示。

1.钢带 2.施肥铲 3.限位螺栓 4.前接板 5.上仿形连杆 6.左种管 7.右种管 8.拉簧 9.后接板 10.铰接螺栓 11.下仿形连杆 12.挡草板图2 施肥播种单体结构简图Fig.2 The structure of the fertilizer and sower unit

施肥铲依靠U型卡固定在中间横梁上,施肥铲前端焊接的钢带与刀轴轴线的距离小于刀尖的回转半径,与刀片形成动定刀组合,可清除施肥铲铲柄前堵塞的秸秆。施肥铲的后端焊接有4mm厚的前接板,前后接板上各布置有1个限位螺栓,用以限制连杆的摆角。连杆材料选用截面为40mm×30mm的方管,并利用前后接板对连杆进行横向限位,保证种管的横向稳定性。

四连杆形成的空间相对封闭,挂草风险较低。弹簧依靠上、下仿形连杆内侧的系列小孔实现弹簧拉力的多级调节。在种管的热弯段前方设有挡草板,防止土壤和秸秆在该处堵塞。另外,两根热弯钢管构成左右种管,钢管的下段采用热弯工艺处理,弯曲的外表面在钢管重力和弹簧压力的作用下可以保证田间作业时顺滑地紧贴于地表,不会深陷土壤中,可实现同位仿形的功能。

2.2 破茬开沟装置

破茬开沟装置的核心零件为砍切刀片,可将秸秆切断并抛撒。秸秆受力分析如图3所示。

图3 秸秆受力分析Fig.3 Force analysis of the stalk

由图3得

Fp1=Fp·cosγ

(1)

Fp2=Fp·sinγ

(2)

式中Fp—侧刃对秸秆的支持力 (N);

Fp1—Fp的水平分力 (N);

γ—刀片折角 (°);

Fp2—Fp的竖直分力 (N);

Fk—秸秆砍切力 (N)。

在破茬和开沟阶段,秸秆砍切力Fk发挥着主要作用;在秸秆抛撒阶段,秸秆砍切力Fk及侧刃对秸秆的支持力Fp的水平分力Fp1主要提供秸秆向后及向上运动的力,是实现秸秆抛撒的重要作用力;侧刃对秸秆的支持力Fp的竖直分力Fp2提供分草的作用力,即秸秆向垄背运动的横向力,是完成种床清理的关键作用力。

破茬开沟装置具有灭茬、开沟和秸秆抛撒的功能,主要由刀片、刀盘、刀轴和防缠带等组成,如图4所示。

1.刀片 2.刀盘 3.刀轴 4.防缠带图4 破茬开沟装置Fig.4 The Stubble breaking ditching device

由于固定道上不耕作,故该部分未设置刀盘。为降低单轴的轴向力,单轴上以6°等分角向左和向右安装的刀片相继入土;为降低机具的侧向力,左右两轴上的刀片接近对称安装;为使刀轴周向受力均匀,同一刀盘上的6把刀片均布安装;为增强刀轴的强度和刚度,减少刀轴的跳动以及机具的震动,防止免耕作业时秸秆杂草等缠绕在刀轴上,在相邻两刀盘之间对称焊接2条防缠带。相邻且成对的两刀盘(见图5刀盘A和a)合力开出一条垄沟,形成窄行种带。

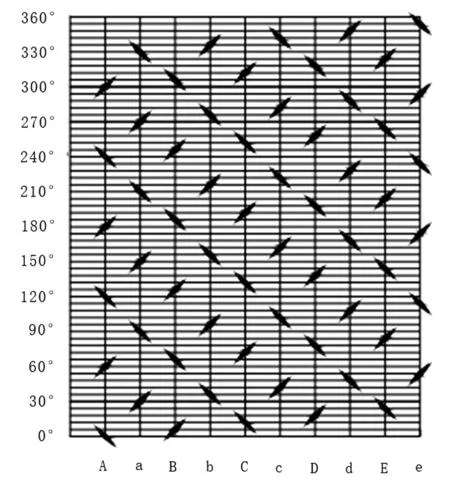

图5 左侧破茬开沟装置的刀片排布Fig.5 The arrangement of blades on the left stubble breaking ditching device

由于整机的幅宽较大,若采用侧传动则要求刀轴具有较高的强度和刚度,为此采用中间传动的方式,以降低刀轴的轴径要求和径向跳动。左侧破茬开沟装置的刀片排布如图5所示。右侧破茬开沟装置的刀片先与左侧对称排布,再错开1/2个等分角安装,最终120把刀片以3°相位差相继入土,削弱整机的偏转力矩和功耗,提高纵向行驶稳定性。

2.3 行走机构

考虑到拖拉机的提升能力有限,机具需采用半悬挂的作业方式。为此,设计独立的液压系统控制行走轮和机架的相对运动,以实现机架的下降和提升。行走机构作业时处于固定道正上方,行走轮与拖拉机后轮的轮距等宽。行走机构与机架的连接主要是通过焊接在前梁上的接板,以及焊接在中间横梁和后梁之间的支撑板实现。

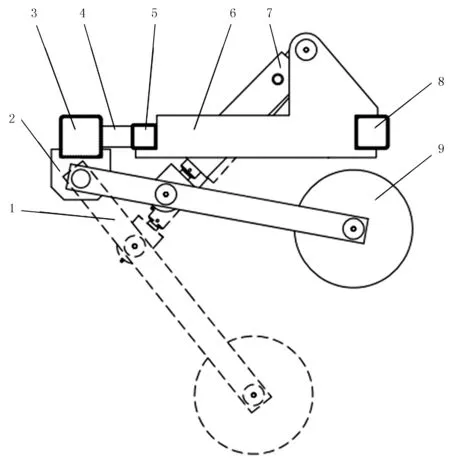

行走机构的动力传递路线是:拖拉机后置液压接口—液压油管—液压油缸—行走轮臂—行走轮。田间作业时,行走轮在液压油缸的带动作用下向上运动至上止点(如图6实线所示),此时镇压轮触地,以此实现机架的下降。

1.行走轮臂 2.接板 3.前横梁 4.拉筋 5.中间横梁 6.支撑板 7.液压油缸 8.后梁 9.行走轮图6 行走机构结构简图Fig.6 The structure of the walking mechanism

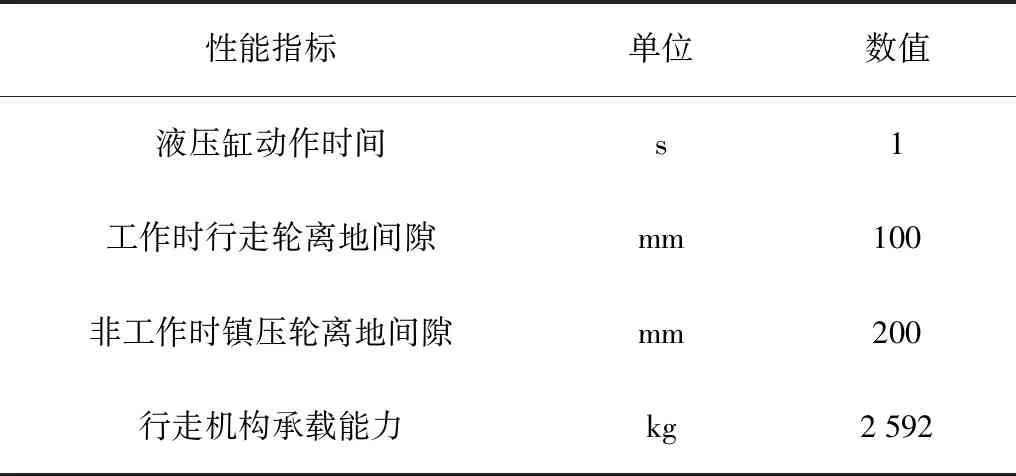

当机具在地头或者道路上运输时,行走轮会在液压油缸的带动下向下运动至下止点(如图6虚线所示),此时行走轮触地,镇压轮离地,以此实现机架的提升。行走机构的部分设计参数如表2所示。

2.4 镇压轮总成

2.4.1 镇压轮

镇压轮具有镇压和驱动排种排肥的功能。结合图7 对秸秆运动轨迹的分析知,镇压轮可以对向后抛起的秸秆进行运动干涉,使其掉落至垄背。

表2 行走机构设计参数

Table 2 Design parameters of the walking mechanism

性能指标单位数值液压缸动作时间s1工作时行走轮离地间隙mm100非工作时镇压轮离地间隙mm200行走机构承载能力kg2592

1.破茬开沟装置 2.施肥播种单体 3.秸秆 4.镇压轮图7 秸秆运动轨迹Fig.7 The trajectories of the stalks

播种机作业时机架与地面的距离为440mm,为防止秸秆越过镇压轮顶部掉入垄沟,设计镇压轮的直径为460mm,顶部略高于机架。小麦的窄行幅宽为120mm,为确保对种床的镇压效果,设计镇压轮宽150mm。镇压轮与土壤接触部位采用凸圆弧结构,镇压后垄沟截面为圆弧状,有利于保持垄形。设计时避免镇压轮与刀轴距离过远,导致刀片抛撒的秸秆大量落入垄沟,削弱镇压轮的压实效果。

2.4.2 传动方案

播种作业过程中,镇压轮总成完成镇压和驱动排种、排肥器的任务,作业效果直接影响到播种深度和排种排肥一致性。镇压轮轮轴形变小且适应地面的起伏变化,是镇压轮可靠镇压并提供驱动力的前提。

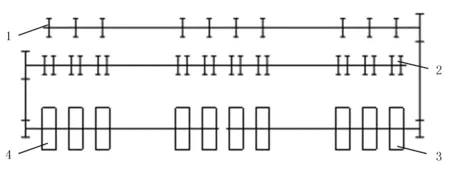

本文小麦采用机械条播,采用整体传动即可满足对粒距的控制要求。由于整机的幅宽较大,考虑到地表的不平整和轮轴的强度刚度等问题,故设计为左右两镇压轮总成,分别驱动排种器和排肥器作业。传动方案如图8所示。

3 田间试验与结果

3.1 试验基本条件

为考核固定道小麦免耕宽幅播种机的作业性能,于2017年11月3日在河南省洛阳市鑫乐机械设备有限公司试验地进行田间试验,如图9所示。该地区年降水670mm,土壤类型为壤土,为小麦玉米一年两熟种植区。测得地表秸秆粉碎平均长度为6cm,玉米留茬高度平均为34cm,玉米秸秆量为0.37kg/m2,秸秆含水率为42.9%,且地表含有一定量的整秆,土壤含水率为18.9%。作业所选拖拉机为东方红LX1204,试验选取的作业速度为1.2m/s。

1.排肥器 2.排种器 3.右镇压轮总成 4.左镇压轮总成图8 镇压轮总成传动方案Fig.8 The transmission project of the press wheel assembly

图9 样机田间试验Fig.9 The field experiment of the prototype

3.2 试验方法

依据《GB/T20865-2007》免耕施肥播种机国家标准,试验对设计的固定道小麦免耕宽幅播种机的通过性能、种肥深度和距离等性能指标进行测量。同时,为考核播种后的种床清理效果,试验对种床秸秆残留率进行了测量。试验所用的设备主要包括卷尺、电子秤、烘干箱、自封袋和转速计等。

3.3 试验结果与分析

3.3.1 通过性试验

按照相关作业要求,试验中通过性测定距离以60m为基准,若出现秸秆堵塞,不停机无法继续作业的情况,则定义为严重堵塞;若出现秸秆堵塞,不需停机即可清堵的情况,则定义为一般堵塞;若出现秸秆堵塞,但秸秆之后能从开沟器间流过,则定义为轻度堵塞;只有不堵塞或者轻度堵塞定义为合格。

由于秸秆量较大,土壤湿度大粘附力较强,作业5个测试长度后,机具出现一次轻度堵塞;当作业速度增加至约1.6m/s时,堵塞消失。

3.3.2 种床秸秆残留率

在播种后的地表随机选取3个取样点,在该取样点所在的幅宽内分别选取左、中、右各两行种带,种带长度为10cm,将各行种带垄沟和垄背上的秸秆装袋,之后烘干秸秆至含水率不大于25%为止,称重并记录。种床秸秆残留率为

(3)

式中Wi—某样点的种床秸秆残留率 (%);

Gi—某行垄沟秸秆量 (g);

Bi—某行垄背秸秆量 (g)。

试验结果表明:种床秸秆残留率在13.9%~23.7%之间,种床清理效果较好。

3.3.3 种肥深度和距离

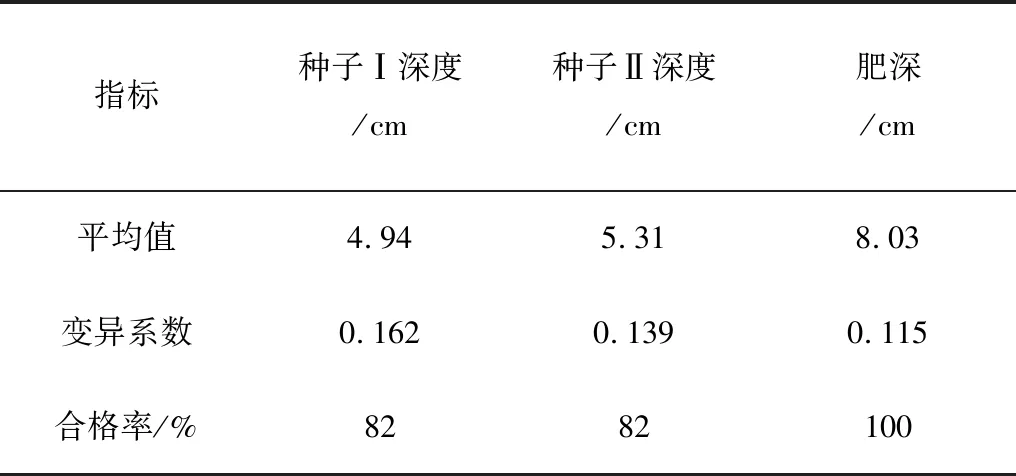

播种覆土后挖开土层,测定种子和肥料上部所覆盖土层的厚度,即为种深和肥深。以当地农艺要求播种深度为hcm,则种深为(h±1)cm时定义为合格。种肥间距在3cm以上时为合格。同时,以种子和肥料的中心为基准,测出种子与肥料的横向间距。在往返各单一行程内测6行,每行随机选取3点测量并记录相关数据。开沟器的设计为一沟双行,即两种行中间深施一行化肥,因此可同时测量左侧种子Ⅰ、右侧种子Ⅱ与化肥的相关数据。试验结果如表3所示。

表3 种肥深度和距离

Table 3 Depth and distance of the seed and the fertilizer

指标种子Ⅰ深度/cm种子Ⅱ深度/cm肥深/cm平均值4.945.318.03变异系数0.1620.1390.115合格率/%8282100

4 结论

1)研制的固定道小麦免耕宽幅播种机集固定道技术、保护性耕作技术及大幅宽播种机的优势于一体,主要由种肥箱、变速箱、机架、破茬开沟装置、施肥播种单体、行走机构和镇压轮总成等组成,结构较为紧凑。

2)在秸秆受力分析的基础上,对破茬开沟装置结构进行了设计,该装置可实现良好的开沟、灭茬和秸秆抛撒作用,在秸秆量较大时仍具有较好的通过性。破茬开沟装置可实现对部分秸秆的砍切分段,并采用梯形刀将覆盖在垄沟上的秸秆分拢至垄背,以形成清洁的种床。

3)施肥开沟器的后端设有四连杆仿形机构,热弯种管可产生良好仿形限深效果,镇压轮设计实现了对种床的可靠镇压,播种深度一致性较好,种肥间距等测试指标均远高于《GB/T20865-2007》免耕施肥播种机国家标准规定的数值。另外,所设计的行走机构的响应时间和承载能力均可满足不同工况下的实际作业需求。