轧机提速对四列圆柱滚子轴承的影响和优化措施研究

贾松阳 ,王朋伟 ,范 强

(1.洛阳LYC轴承有限公司;2.航空精密轴承国家重点实验室,河南洛阳471039)

在供给侧结构性改革的持续推进和环保压力空前严厉的形势下,大量钢厂纷纷被列入去产能行列,而国内大型钢厂暂时出现了供不应求的情况,故而采取了提高轧制速度来达到增效的目的。某钢厂冷轧1250线支撑辊四列圆柱滚子轴承,在轧制力及润滑方式不变的情况下,转速由197r/min提高到257r/min。提速后轴承多次出现温升过高而报警停机。不完全统计,此型号在国内近20家钢厂约200条线上使用,市场使用率很高,对其优化设计有一定价值。

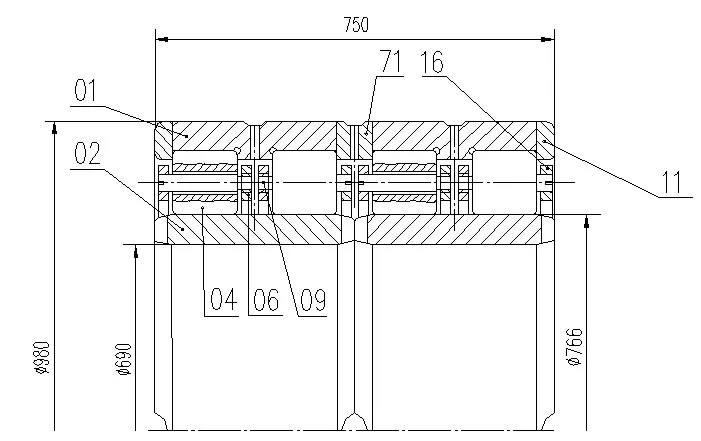

该四列圆柱滚子轴承结构如图1所示,外形尺寸Φ690×Φ980×750,材料G20Cr2Ni4A,保持架为支柱焊接,精度等级P5级,承载能力Cr为20700kN,Cor为56500kN。轴承的相关要求符合标准JB/T5389.1[1]。

图1 四列圆柱滚子轴承

1 提速后的影响

1.1 摩擦力矩的变化

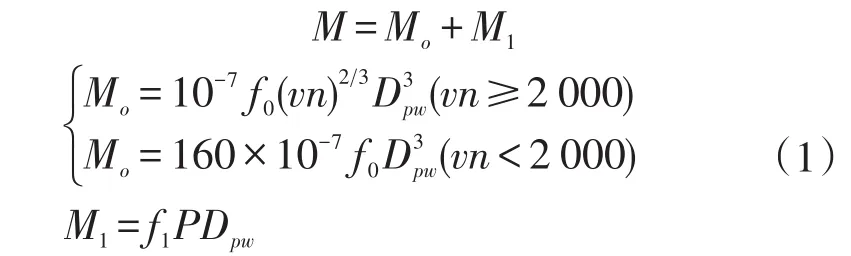

轴承的温升主要来源于工作过程中轴承内部的摩擦。轴承摩擦力矩的计算公式有多种,这里应用Harris TA摩擦力矩计算公式[2]。

式中:M为总摩擦力距,Nmm;M0为无负荷时轴承的摩擦力距,M1为负荷引起的摩擦力距,Nmm;f0、f1为经验系数;ν为润滑油运动粘度,mm2/s(润滑脂取基油的粘度);n为轴承转速,r/min;P为当量载荷,N;Dpw为节圆直径,mm。

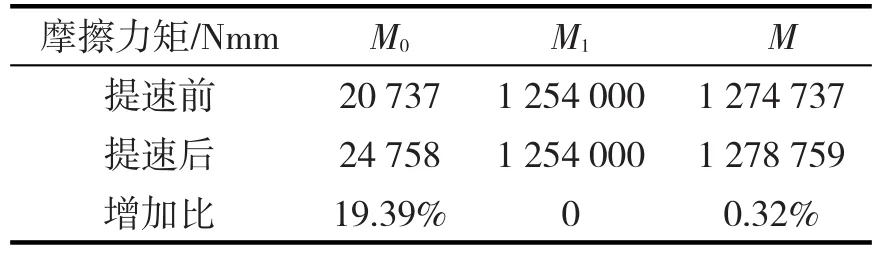

查询样本[3],各参数取值为:f0取2,f1取0.0003,ν取12mm2/s,提速前n为197r/min,提速后为257r/min,Dpw为836mm,应用工况最大轧制力约为1 000吨,取P为5×106N。计算结果如表1所示。

表1 轴承摩擦力矩变化

从上表可以看出,转速增加30.46%时,无负荷时轴承的摩擦力矩M0增加了19.39%,负荷引起的摩擦力矩M1没有变化。然而由于负荷较大,M1在总摩擦力矩中所占的比重较大,结果总摩擦力矩仅增加了0.32%。明显,该轴承属于低速重载工况,此时,载荷是引起轴承摩擦力矩大的主要因素,速度变化对轴承总摩擦力距变化的影响不大。

1.2 轴承发热量的变化

轴承发热量的计算公式为[4]

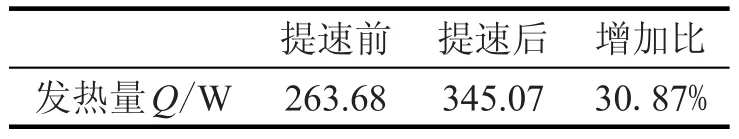

式中,Q为发热量,W。将摩擦力矩和转速代入计算,结果如表2。

表2 轴承发热量的变化

从以上计算可以看出提速的结果是,轴承的总摩擦力矩增加了0.32%,而轴承发热量增加了30.87%,由于摩擦力矩变化不大,发热量(增加30.87%)与转速(增加30.46%)近似成比例增加。

该结果也表明,虽然轴承发热来自于内部各种滚动-滑动摩擦,但是仅理解为减小轴承摩擦力矩可以解决轴承发热是不准确的。本案例可以看出轴承发热主要与载荷和转速关系较大。

2 轴承的优化设计

从以上分析可以看到,轴承的发热量增加较多,应采取措施使热量散发出去。轴承传热模式主要为热传导、热对流和热辐射三种形式。轴承发热效率和散热效率的计算十分复杂[2,5]。从其相关计算方程中可以看出接触表面间影响散热效率的主要参数有接触应力、滑动速度、油膜相关参数和接触面积等。因此为满足工况改变后的使用要求,优化设计的思想是:

1)滑动部位减少接触面积;

2)滑动部位增设散热油路;

3)降低接触面粗糙度,优化加工纹理;

4)优化轴承油孔,数量增多、直径增大。

2.1 优化轴承节圆尺寸

从摩擦力矩和发热量的计算方程,能够调整的参数仅为节圆直径。这是由于该方程是基于试验,轴承内部的各接触因素并未直接包含在方程内。可看出降低轴承节圆尺寸Dpw对减少摩擦力矩有益。尤其是M0与节圆直径的3次方正相关,改变较大。

此外,滚动体公转通过轴承内腔润滑剂时也会产生摩擦热。计算方程为[2]

式中,Hrdrag为摩擦发热率;ωm为滚子公转速度,rad/s;Fv为粘性拖动力,N;Z为滚子个数;J是有Nm/s到W的转换常数。可见摩擦发热率与节圆直径呈正比关系,与滚子公转速度呈正比关系,提速后内腔润滑剂对滚子的发热率呈正比增大,间接说明了润滑剂并非越多越好。

综合以上,对轴承内部结构进行优化,适当减少轴承的节圆尺寸。节圆直径还与轴承承载、寿命等有关,减小量是有限的。

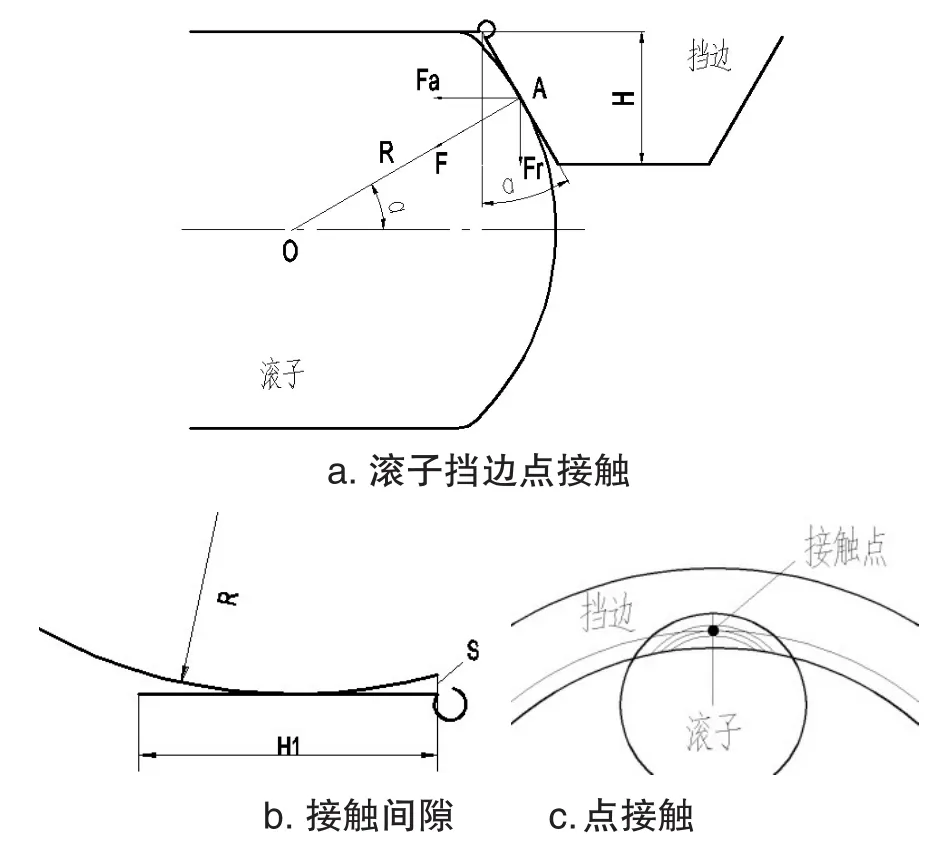

2.2 优化套圈挡边与滚动体接触

圆柱滚子轴承主要承受径向载荷,同时依靠套圈挡边也承受轴向载荷。在接触面,由于速度差导致滚子端面与挡边之间存在滑动摩擦,若滚子两端的滑动不同,摩擦力较大时甚至导致工作过程中的滚子歪斜。滚子端面和套圈挡边的几何形状对于两者之间滑动摩擦和油膜形成有至关重要的影响:一般认为相比较面接触,点接触时的摩擦效应最好[6-7]。为改善滚子端面与挡边之间的接触状态,滚子端面采用球基面,套圈挡边采用斜挡边,通过理论计算控制滚子球基面的中心与套圈挡边接触点的位置,从而达到最佳的润滑状态。相关计算如下。

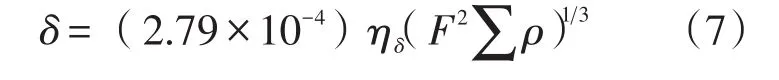

图2 挡边与滚子的点接触

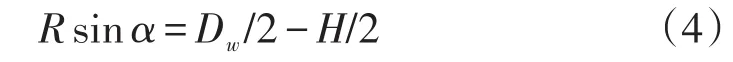

图2中,H为挡边的高度,H1为不含油孔尺寸的挡边的高度,A为中点,R为滚子端面圆弧,接触角为α,S为最大间隙。图2a中存在关系式

式中,Dw为滚子直径,mm。在已知滚子直径和挡边高度的情况下,确定角度α即可确定滚子端面R的值。该方程计算后的接触点实际上是挡边的中点,包含了油沟的尺寸,而更准确的计算应排除油沟的尺寸,A点H1的中点。因此应修正为下式

挡边受力

为保证受力均匀,在滚子端面压缩变形后,与挡边边缘的接触间隙应为大于等于0。钢-钢点接触接触压缩量为

式中ηδ系数,可查表[4];∑ρ为主曲率和函数,其计算方程为

式中,R1,R2为两接触面的圆弧半径。该处滚子端面的圆弧半径为R,挡边面为平面,即R2无穷大。得到

由图2b几何关系得最大间隙为

应使δ≤S。令相等时由式(5)~(10)可得出α和R的值,滚子所受轴向力Fa可简化为轴承总轴向力平均分配到每个滚子上。实际上,根据经验总结,α一般在10'~30'之间[8-11]。当轴承工况为低速重载时,应取较大的偏角,便于形成油膜。相比较平面接触,这种点接触周边更易形成油膜。滚子在滑动过程中,油膜可带走热量。需说明的是,该算法并不精确,更准确的算法应使用弹流润滑相关理论[12-14]。对于工程实践,该算法简单实用,可大略计算出斜角α的值,况且目前的加工精度较难准确控制10'~30'之间的某个定值,在一定公差范围内,可以认为上述算法是正确的。

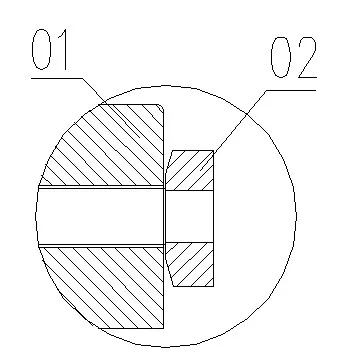

2.3 优化中挡圈接触面

中挡圈和外圈和滚子端面有较大面积的接触,在中挡圈的下半部分设计为斜挡边,并设计一油槽。起到减少滑动面积,增加散热油路的作用。如图3所示。

图3 中挡圈油槽

2.4 优化保持器组件

保持器仍选用支柱焊接保持器。在轴承工作过程中,由支柱对滚子进行引导扶正,防止滚子出现歪斜等,所以支柱与滚子支柱孔的接触面会产生冲击及滑动摩擦[15]。为改善转动过程中支柱表面与滚子支柱孔之间的接触状态,减少其间产生的摩擦,对滚子支柱孔进行精铰加工,提高滚子支柱孔表面的粗糙度登记,增加滚子运转的稳定性。该措施也是防止支柱和滚子配合不好,滚子产生晃动或歪斜,使滚子在滚道内产生额外的滑动摩擦,对挡边的受力和摩擦也有改善作用。

同时,在滚子支柱孔两端留有斜坡或做较大的倒角处理,即可减少支柱与滚子孔两者之间的接触面积,降低滚子对支柱的剪切应力;同时控制垫圈上支柱孔直径公差、圆周方向任意相邻两支柱孔间距的公差,支柱头的焊接质量,从而保证滚子与支柱的装配精度。

如图4所示,在与滚子端面相接触的保持架垫圈内外径端面处加工成斜面,装配后此斜面与滚子端面形成楔形空间,便于润滑油的进入,改善支柱与滚子支柱孔之间的发热;

图4 契型保持架垫圈

2.4 优化套圈滚道粗糙度

工作表面粗糙度对耐磨性能影响较大。表面质量越好,越利于油膜的形成[16],从而降低摩擦系数,减少摩擦发热,也减缓了滚道面的磨损。在该重载工况下,轴承承受较大径向载荷,极易导致工作面上出现很高的接触应力。若工作表面粗糙度不好,波峰波谷就像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。研究表明粗糙度峰高参数对压力分布和油膜厚度的影响最为明显。随着粗糙峰高的增大,压力峰的个数及其幅值均在增加,而最小油膜厚度的数值在减小。波长较小时,峰高的微小变化会引起油膜最大温升的急剧增大。而波长较大时,油膜的最大温升对峰高的变化并不敏感[17]。从相关研究中可以看到表面粗糙度对油膜形成、温升的影响十分复杂[18-21]。

在该案例中,选择对套圈滚道进行超精加工。不仅可以降低表面粗糙度,也可形成较好的纹理,充分改善滚道的弹流润滑特性,降低滚动-滑动摩擦,降低温升。采用高端装备1.6米MAGERLE特大型轴承超精机,加工后滚道粗糙度可达到Ra0.2以下。同时,对滚道的超精也可以形成凸度轮廓,对滚道的接触应力有明显改善[22-24]。

2.5 优化润滑油孔,改善散热效果

在该工况下轴承采用油气润滑。在压缩空气的作用下,润滑油以油膜形式粘附在油气管壁四周,并以缓慢速度前移,以滴状喷至润滑点。同时,润滑点也被压缩空气冷却。需油量是油气润滑控制的主要参数,当实际油量小于需油量时,不能形成可靠的润滑油膜,接触面间形成边界润滑;实际油量大于需油量时,润滑油高速搅拌生热,温升加快[25]。故而存在一个最佳需油量的值,能使润滑状态达到最佳。需油量的计算一般推荐使用经验公式

式中,Q为轴承的耗油量,mm3/h;D为轴承外径,mm;B为轴承列宽,mm;c为系数,一般取0.00002~0.00005。该公式计算结果仅作为基准参考值,实际供油量应扩大数倍,需根据经验和试验确定[26-28]。

本案例在提速后,采取不改变供油量,适当增大油孔直径、增加油孔数量的措施。增加油孔数量可达到轴承内部各个位置供油量更为均匀,有利于形成均匀且完整的润滑油膜。油孔直径增大可使气体通过均匀分布且数量更多的油孔带走更多的热量。综合目的是改善轴承内部润滑油的分布状态和散热效果。设计中油孔数量亦不可增加过多,否则可能会造成每个润滑点油量不足。总之油气润滑较依赖经验或实验,需在应用中逐渐调整,达到最佳状态。

3 优化效果

通过以上优化措施,优化后的轴承在钢厂装机试用,跟踪记录轴承使用情况,在最大转速250r/min,最大轧制力约1000t的工况下,截止目前(已使用5个月)轴承未出现温度过高的现象。优化后的轴承满足提速后的工况。

4 结论

提速增效已成为未来钢铁行业发展的趋势,四列圆柱滚子轴承的设计也应向降低温升方向发展。采取的措施为一方面降低接触面的滚动-滑动摩擦,另一面要研究轴承散热的有效措施。目前轴承的发热散热理论仍待更深入更系统的研究,工程应用上也应主动将相关理论转换为实践,特别是在轴承开发设计阶段。