带压燃气环境下等离子弧切割技术可行性研究

胡义勇, 李夏喜, 李 松, 梁文虎, 李卓威, 万荣晖

(1.北京燃气集团,北京100081;2.北京鑫广进燃气设备研究所,北京100081)

1 概述

随着天然气事业的快速发展,早期投入使用的燃气管道逐渐进入老龄期,或因存在其他安全隐患,亟需进行更新改造[1-2]。在此背景下,生产作业、抢修作业量日益增加,以北京燃气集团为例,每年对燃气管道的更换或维修逾5 000次。

新发展工程、管网更新改造、抢修作业的一个关键环节是管道开孔和封堵作业。目前,普遍采用对燃气管道进行带压作业,主要有降压手工作业和机械带压作业两种方式[3-4]。降压手工作业对作业环境要求低、适用范围广,但会在在一定时间内影响用户的正常用气,而且会造成一定的资源浪费、环境影响,耗费较大的人力、物力[5];机械带压作业作为一种管道不停输作业技术,被引进国内已逾20 a,有安全可靠、经济实用、高效节能、不影响用气等优势,但该作业方式对作业条件要求高、作业时间长、成本高。

2 等离子弧切割技术

等离子弧切割(PAC)技术[6-7]是利用极细且高温的等离子弧(压缩电弧),使局部金属迅速熔化,再用气流把熔化的金属吹走的切割方法[6]。等离子弧切割的离子气可以采用氮气、空气和氧气等,根据离子气种类不同,等离子弧切割分为氮等离子弧切割、空气等离子弧切割和氧等离子弧切割等,主要参数有气体压力、切割电流、喷嘴孔道比及喷嘴至工件的距离等。由于该技术具有切割效率高、损耗低、适用范围广等优点已广泛应用于各类工程建设、制造等行业。如能将等离子弧切割技术应用于带压燃气管道的开孔作业,将从根本上变革现有的作业方式,显著提高带压燃气管道的开孔和封堵作业效率。

3 试验系统

试验系统中所用真空压力表,既能测大于0的相对压力,也能测小于0的相对压力。本文中大气压力为101.325 kPa。

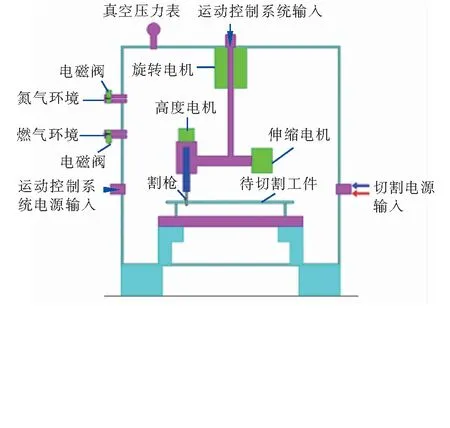

为了模拟带压燃气环境,设计了一个边长均为900 mm的试验箱,该试验箱为密闭的压力容器。试验箱体的顶端安装有真空压力表,用于在试验过程中监测箱体内部气体的相对压力。箱体左侧安装有电磁阀,用于控制箱体的进气和排气过程。箱体左右两侧均设计了等离子弧切割电源及运动控制系统电源线进出箱体的密封通道,箱体内外的电线由航空插头相连接。可行性验证试验系统原理见图1。试验系统主要设备规格参数见表1。

图1 可行性验证试验系统原理

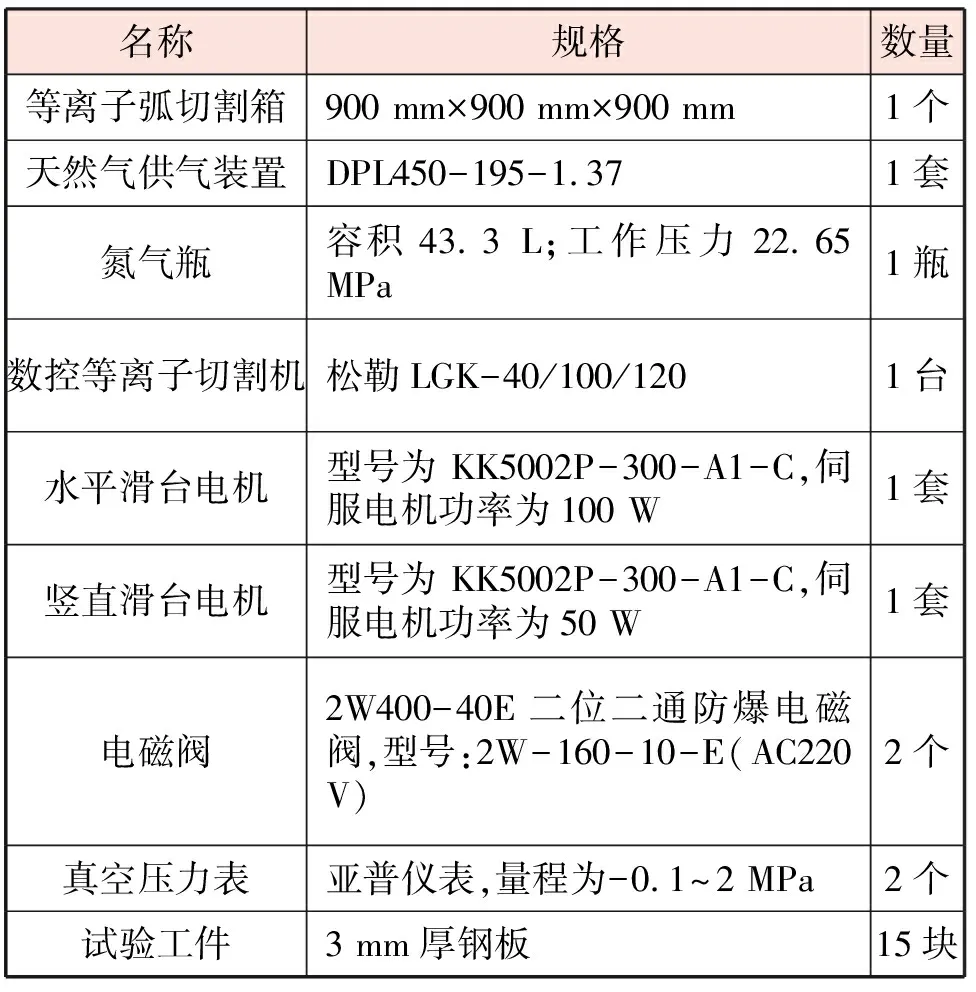

名称规格数量等离子弧切割箱900 mm×900 mm×900 mm1个天然气供气装置DPL450-195-1.371套氮气瓶容积43.3 L;工作压力22.65 MPa1瓶数控等离子切割机松勒LGK-40/100/1201台水平滑台电机型号为 KK5002P-300-A1-C,伺服电机功率为100 W1套竖直滑台电机型号为 KK5002P-300-A1-C,伺服电机功率为50 W1套电磁阀2W400-40E二位二通防爆电磁阀,型号:2W-160-10-E(AC220 V)2个真空压力表亚普仪表,量程为-0.1~2 MPa2个试验工件3 mm厚钢板15块

由于本试验模拟的是带压燃气作业环境,具有一定的危险性,为了确保试验人员的人身安全,特设计了一个工作防护坑进行防护,将试验箱安放在工作防护坑坑底合适的位置,其他试验设备安放在工作防护坑外的地面上。由于试验期间正值雨季,为了安全起见,在试验场地搭建一防护棚,在防护棚下挖掘了一个1.8 m×1.8 m×1.5 m的工作防护坑,为了防止雨水或地下水流到工作坑内,工作坑底部和四壁均作了防水和砌砖处理。工作防护坑见图2。

图2 工作防护坑

4 可行性试验方法和步骤

① 试验方法

试验用氮气作为等离子气,采用等离子弧切割金属工件。改变试验箱中燃气与氮气的相对压力比例,以验证等离子切割技术可应用于不同带压燃气环境。混合气体相对压力约为10 kPa,其中燃气压力占比由0%,间隔10%,递增至100%,氮气压力占比则相应减少。共进行11组试验。

② 试验步骤

a.将割枪等离子气气源换成氮气。

b.将待切割工件放进等离子切割试验箱内的绝缘板上。

c.关上箱门,并做好密封。

d.检查割枪、割枪连接件、旋转电机、十字滑台、各个航空插头、电磁阀、驱动器、电脑控制器、连接线、切割电源、380 V电源等,确保无误之后,进行下一步操作。

e.将氮气瓶与箱体进口电磁阀相连接,保证接口密封性。

f.将真空泵与箱体相连接,保证接口的密封性,打开真空泵开关,给箱体抽真空,同时观察真空压力表,当真空压力表显示-99 kPa时停止抽真空,关闭真空泵阀门。

g.打开箱体进气口电磁阀,先向箱体内充入氮气,达到一定相对压力后,再向箱体内充入燃气,按照前文提及的氮气与燃气压力比例,调整箱体内的混合气体比例,当箱体内相对压力达到约10 kPa时缓慢关闭进气口电磁阀。调整好之后,现场人员撤离到安全地带,现场做好安全防护措施。一切就绪之后,远程启动控制系统开关,开始切割工件,摄像机同时进行摄像,留存影像记录。

h.重复上述步骤,直至全部气体混合比例下的试验操作完成。

③ 试验注意事项

a.每次抽真空后需观察一定时间,确保箱体密闭性;b.每次切割后需静置一段时间,直至箱体内切割熔渣冷却;c.在置换试验箱体内燃气环境时,需同时开启真空泵帮助换气;d.当箱体内有燃气时,严禁人下到工作坑底,所有操作均在工作坑外进行。

5 试验结果及问题探讨

① 试验结果

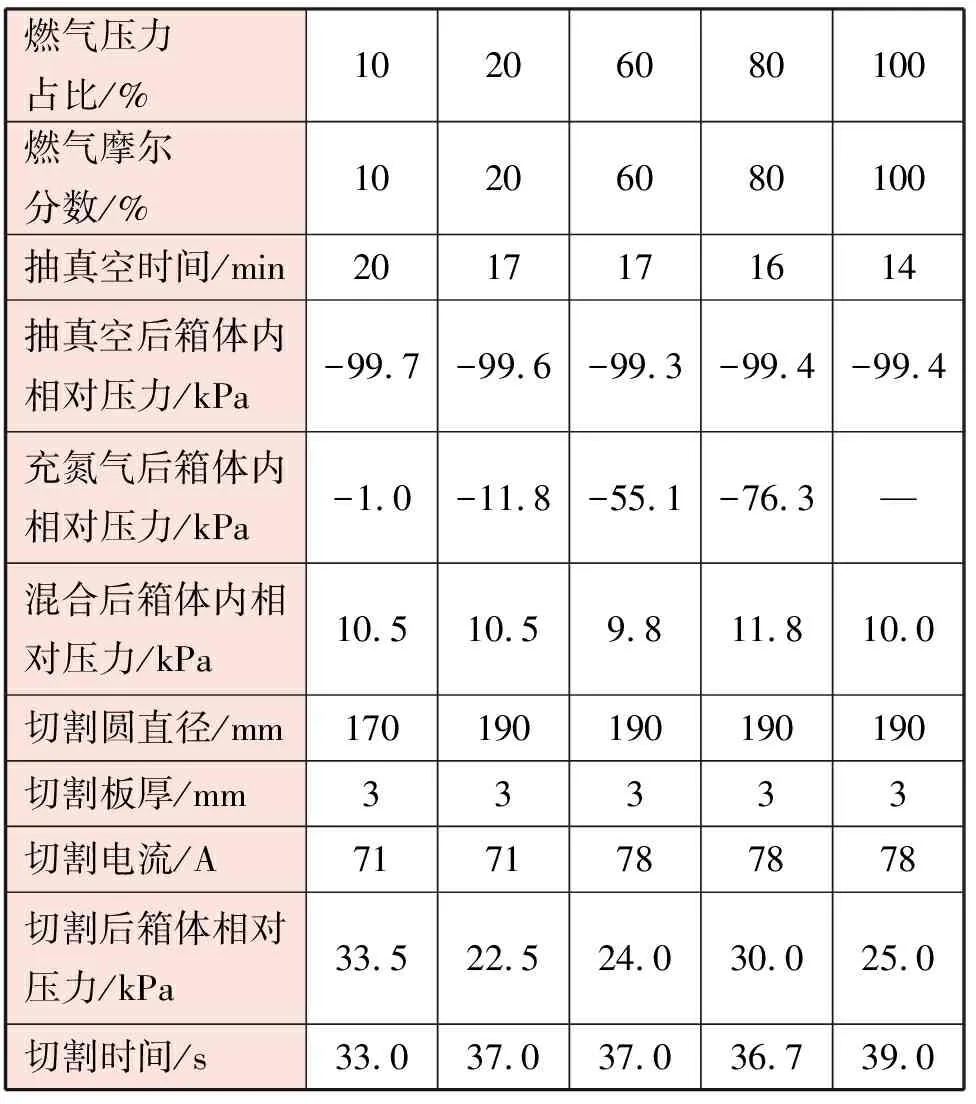

本次带压燃气管道开孔作业可行性试验共做了11组,每组试验对应不同的燃气与氮气压力比。本文提供了5组试验数据,分别是切割箱体内燃气压力比为10%、20%、60%、80%、100%的情况,不同燃气压力比例下等离子弧切割试验结果见表2。试验时,先将氮气充入至某相对压力,然后充燃气,直至混合气体相对压力为10 kPa左右。

表2 不同燃气压力比例下等离子弧切割试验结果

从现场试验工件切割情况来看,工件被等离子弧切割的切口光滑均匀,没有毛边等缺陷,充分证明了在带压燃气环境下,采用等离子弧切割技术进行开孔切割是可行的。

② 问题探讨

a.切割过程中会发生断弧现象,究其原因也许是随着燃气含量增加,等离子弧割枪引弧更加困难,因此,本研究通过调整割枪枪头与待切割工件的垂直距离来解决断弧问题。

b.切割过程中偶有切口出现熔融金属未能被全部吹走的情况,分析与等离子弧切割电源的电压、电流、等离子气压力等因素有关,还需进一步研究。

6 结论

① 通过本次带压燃气管道开孔作业可行性试验,11组不同燃气比例的等离子弧切割试验均顺利完成,工件割口均匀光滑,没有毛边等缺陷,充分证明了在带压燃气环境下,采用等离子弧切割进行开孔切割是安全可行的。

② 在带压燃气环境下,等离子弧切割工件的时间较短,极为高效,切割一个直径为190 mm的孔洞所需时间短,提高了开孔作业效率。