含缺陷管道完整性评价技术

马 彬, 江 枫, 马旭卿

(北京市燃气集团研究院,北京100011)

1 概述

近年来,随着北京市城市建设向现代化、国际化方向发展,城市燃气管道发展迅速,覆盖北京各城区和大部分郊区县,燃气管道安全问题日渐突出[1-3]。因此,在城市燃气管道推进完整性管理,有效防范管道事故,对于保障北京市城市安全至关重要。

目前,我国基本上已掌握长输油气管道完整性管理的关键技术[4-5]。与长输油气管道相比,城市燃气管道具有明显不同的特点,比如:压力级别多、呈网状分布、随城市建设逐步敷设、管材规格多、周边环境复杂、人口密集、杂散电流干扰、第三方破坏情况较多、受内压和道路上方车辆载荷联合作用等。这些差异性决定了城市燃气管道的完整性管理方法不能完全照搬长输管道[6-8]。本文深度分析城市燃气管道的特点,研究受腐蚀影响下在役燃气管道的强度评价方法。

2 燃气管道特征

2.1 管道事件原因

2007年至2017年北京燃气集团的户外管道事件数据见表1,从表1可以发现:腐蚀所导致的户外管道事件比例最高,占总事件的54%,这表明腐蚀是威胁燃气管道安全的主要原因。

表1 2007年至2017年北京燃气集团户外管道事件比例

2.2 腐蚀缺陷类型

燃气管道中存在的腐蚀缺陷类型主要有3种:均匀腐蚀缺陷、点蚀缺陷和面蚀缺陷。其中均匀腐蚀缺陷易发生在早期建设的管道中,因之前输送人工煤气,导致管道内壁可能发生均匀腐蚀,均匀腐蚀可以看作管壁的均匀减薄;点蚀缺陷虽然面积不大,但极易发生穿孔,造成管道泄漏事故的发生;面蚀是最常见的缺陷类型,面蚀对管道的影响因素很多,面蚀的长度、宽度、深度和在管道上的分布位置都对管道的承载能力有影响。

2.3 载荷特点

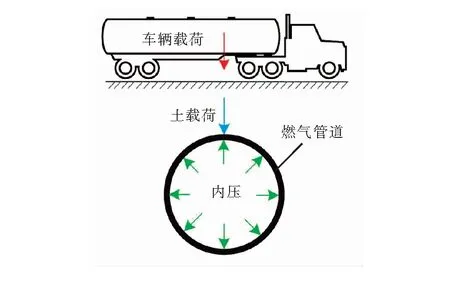

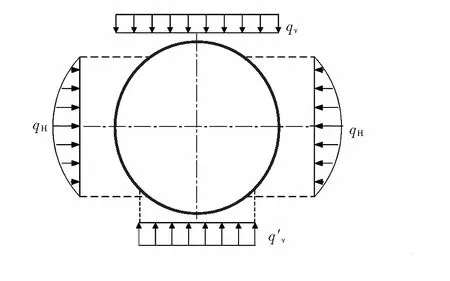

埋地燃气管道会受到多种载荷的共同作用,主要受到内压及覆盖土层和车辆等外载荷的联合作用[9-11](见图1)。内压使管道产生环向应力,引起管道膨胀变形,当环向应力超过材料的许用极限时,管道会因丧失承载力而发生结构性破坏。外载荷使管道产生弯曲应力,引起管道横截面发生“椭圆化”变形,过大的变形也会导致管道结构性破坏,影响管道的正常使用。

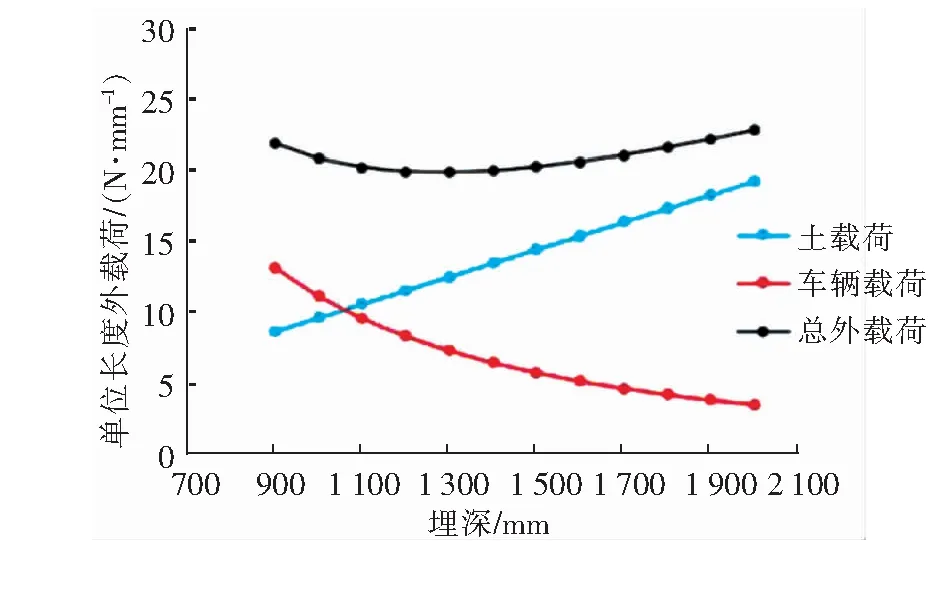

管道外载荷可以分为土载荷和车辆载荷,土载荷传递到管顶的载荷由管道埋深决定,埋深越大,土载荷越大。车辆载荷传递到管顶的载荷由车辆自重和管道埋深决定。当车辆自重一定时,埋深越大,传递到管顶的载荷越小。行业标准JTG B01-2003《公路工程技术标准》第6章“汽车及人群载荷”中规定了不同汽车类型的重量,其中55 t型汽车的单轮压车载最大,因此在下面的研究中都以55 t汽车为例开展研究。以55 t汽车车载为例,计算出沿管道长度方向单位长度上所受的管道外载荷随埋深(以下埋深均指管顶至地面的距离)的变化,见图2。分析发现,由土载荷和车辆载荷组成的管道总外载荷随埋深的变化不大,在管道埋深为1.28 m时管道总外载荷最小,当管道埋深小于或大于1.28 m时,管道总外载荷略微增加,但幅度很小。因此在接下来的研究中,不再把管道埋深作为研究对象,统一将管道埋深设定为2 m。

图1 燃气管道载荷特征

图2 沿管道长度方向单位长度上所受的管道外载荷随埋深的变化

3 含面蚀缺陷不同压力级别管道载荷分析

点蚀缺陷主要考虑点蚀穿孔对管道气密性的影响,主要关注点蚀穿孔直径对管道的影响。均匀腐蚀主要出现在运行逾30 a输送过人工煤气的老管道,此类管道已经非常少。面蚀缺陷是最普遍存在的缺陷,因此本文仅对含面蚀缺陷的不同压力级别管道的内压和外载荷情况进行分析。

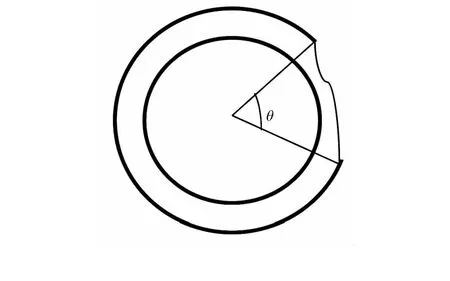

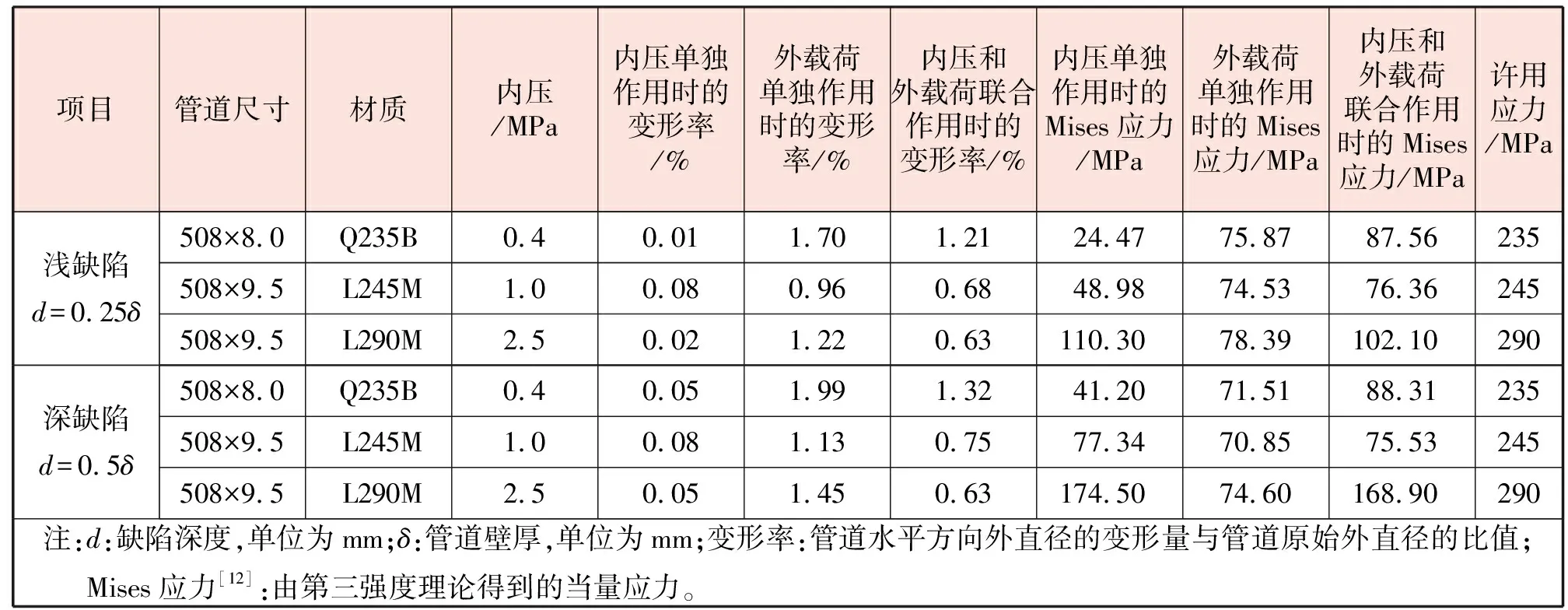

为了研究内压与外载荷之间的相互作用关系,采用Abaqus软件分别建立了含面蚀缺陷管道的有限元模型,模拟了管道在不同压力级别的内压和外载荷联合作用时,管道的变形及应力状态,并与内压、外载荷单独作用时的情形相比较。计算工况为55 t型汽车,管道埋深2 m,管道尺寸为D508×8.0和D508×9.5,缺陷尺寸为宽(以圆心角θ表示)为30°,深度分别为25%的壁厚和50%的壁厚。缺陷宽度示意见图3。模拟结果见表2。本文中所有应力均指Mises应力。

图3 缺陷宽度为θ的管道横截面

通过表2可以看出,当内压和外载荷同时存在时,两者会形成一种相互作用的关系。对于中低压管道,压力级别较低,内压引起的环向应力和管道膨胀变形均较小,可以忽略内压的作用,此时外载荷对管道的影响占主导作用。随着压力升高,次高压管道的膨胀变形和环向应力都会增大,膨胀变形会削弱外载荷引起的部分“椭圆化”变形,同时环向应力会与外载荷引起的弯曲应力叠加,两种载荷对管道的作用相当。而对高压管道,内压降低了管道因外载荷作用而产生的变形,增大了管道应力,因此内压起主要作用。

表2 不同压力级别的燃气管道内压与外载荷的作用情况

通过上面的研究发现,对于含面蚀缺陷的不同压力级别的燃气管道进行剩余强度评价时,采用的评价方法不同。对于中低压燃气管道,应做管道的外载荷承载能力评价,以变形作为评价依据;对于次高压燃气管道,应同时做管道的内压及外载荷承载能力评价,分别以管道缺陷处的应力和变形作为评价依据;对于高压燃气管道,应做管道的内压承载能力评价,以管道缺陷处的应力作为评价依据。目前,对于含缺陷管道的内压承载能力评价,国内外标准已经很成熟,而对含缺陷管道承受外载荷能力的评价方法,在国内外的标准中仍是空白。

4 燃气管道外载荷承载能力评价方法

对于燃气管道,外载荷会导致管顶下凹,同时两侧管壁外凸,最终使管道截面出现椭圆化现象,即管壁产生不均匀径向变形。对管道的外载荷承载能力进行评价也就是要研究管道抗变形的能力,而目前国内外标准中尚无含缺陷管道的外载荷承载能力评价方法,因此,研究外载荷作用下含缺陷管道的评价方法十分重要。在管道外载荷的承载能力评价研究中,不考虑内压对管道的影响。

4.1 完好管道的外载荷承载能力评价

国内外对完好管道外载荷承载能力的评价标准主要有:加拿大的CSA Z662-2007《Oil and gas pipeline systems》(《油气管道系统》)和我国的GB 50332—2017《给水排水工程管道结构设计规范》、GB 50251—2015《输气管道工程设计规范》及GB 50253—2014《输油管道工程设计规范》。这些标准均采用Spangler-lowa方法来评价管道受外载荷作用时的变形率是否满足要求。

图4 Spangler-lowa方法的管道载荷分布

GB 50251—2015《输气管道工程设计规范》第5.1.4条规定的Spangler-lowa方法见式(1),通过计算管道水平直径变形率(为管道水平方向外直径变形量与管道原始外直径之比)来判断管道是否失效。当管道水平直径变形率超过3%时,认为管道失效。

(1)

式中 ΔDs——完好管道水平外直径变形量,mm

Z——管道变形滞后系数,取值范围为1~1.5

K——土壤基床系数

Fc——单位长度管道管顶受到的垂直荷载,N/mm,包括土壤、管道上方如房屋等永久占压物产生的载荷及地面可变载荷传递到管道上的载荷

D——管道外直径,mm

E——管材弹性模量,N/mm2

I——单位管长截面惯性矩,mm3

E′——土壤反作用弹性模量,N/mm2,应采用现场实测值,当无实测资料时,按照GB 50251—2015附录D的规定取值

4.2 含缺陷管道的外载荷承载能力评价

采用理论计算、有限元建模计算和数学拟合的方法分别研究含3种常见腐蚀缺陷(均匀腐蚀、点蚀和面蚀)管道的外载荷承载能力评价方法。3种缺陷特点不同,评价方法各异。

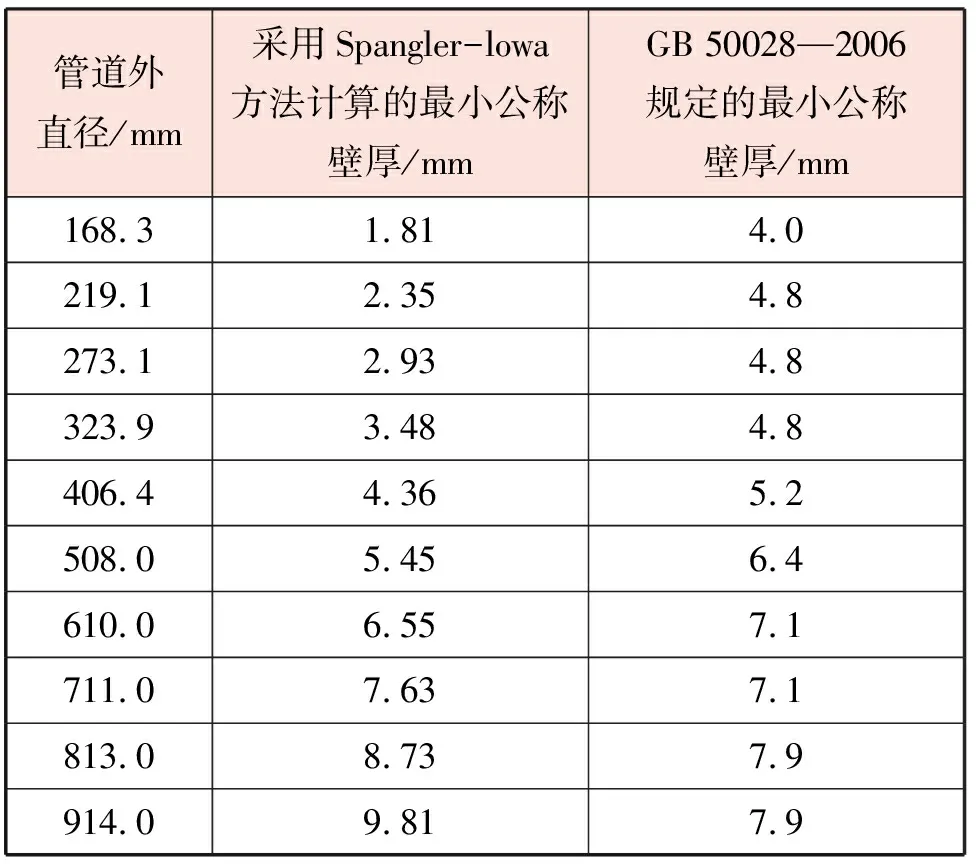

4.2.1 含均匀腐蚀缺陷管道外载荷承载能力评价

含均匀腐蚀缺陷可以看作完好管道管壁的均匀减薄,采用Spangler-lowa方法(即公式1)计算出各种外直径的管道受55 t汽车最大单轮压车载作用下的最小公称壁厚。计算条件为:管道埋深2 m,回填土重度1.8×10-5N/mm3,管顶外载荷约34 000 N/mm,管材为Q235,管材弹性模量为210×103N/mm2,管道变形滞后系数取1,土壤基床系数为0.108,土壤反作用弹性模量为1×103N/mm2。计算结果见表3。对比Spangler-lowa方法的计算结果与GB 50028—2006《城镇燃气设计规范》第6.3.1条对钢质燃气管道最小公称壁厚的规定值,可以发现:当管道外直径较小时(≤700 mm),Spangler-lowa方法的计算结果小于GB 50028—2006的规定值,因此可以用GB 50028—2006规定的最小公称壁厚评价管道的均匀减薄;当管道外直径较大时(>700 mm),Spangler-lowa方法的计算结果大于GB 50028—2006的规定值,如果考虑外载荷对管道的影响,应该按照Spangler-lowa方法的计算结果进行评价。

表3 最小公称壁厚

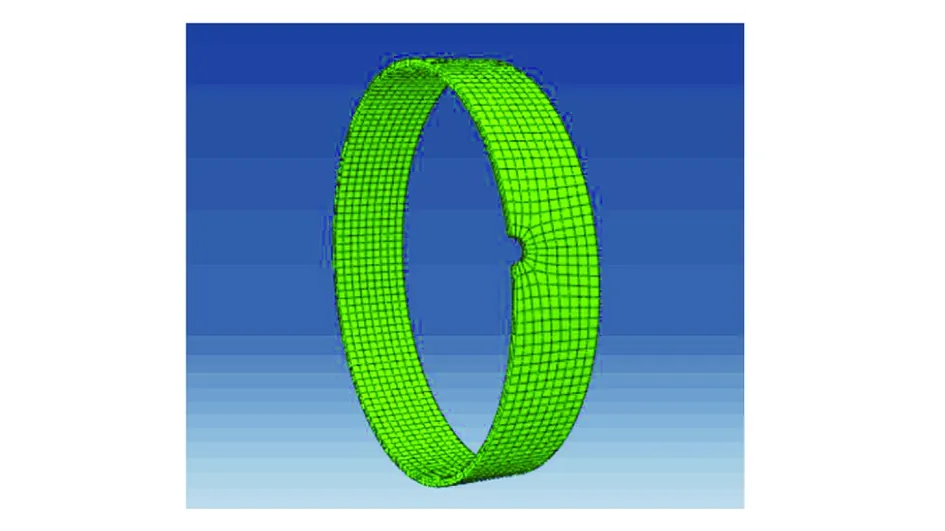

4.2.2 含点蚀缺陷的管道外载荷承载能力评价

点蚀穿孔是点蚀最严重的情况,研究不同穿孔半径对燃气管道外载荷承载能力的影响,采用Abaqus软件建立含点蚀穿孔缺陷管道的有限元模型,管道尺寸为D508×8和D323×6.3,管道材料为Q235。模型采用三维实体减缩积分单元(C3D20R)建立,见图5。

图5 点蚀穿孔缺陷管道的有限元计算模型

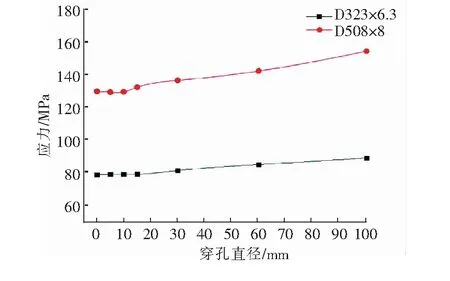

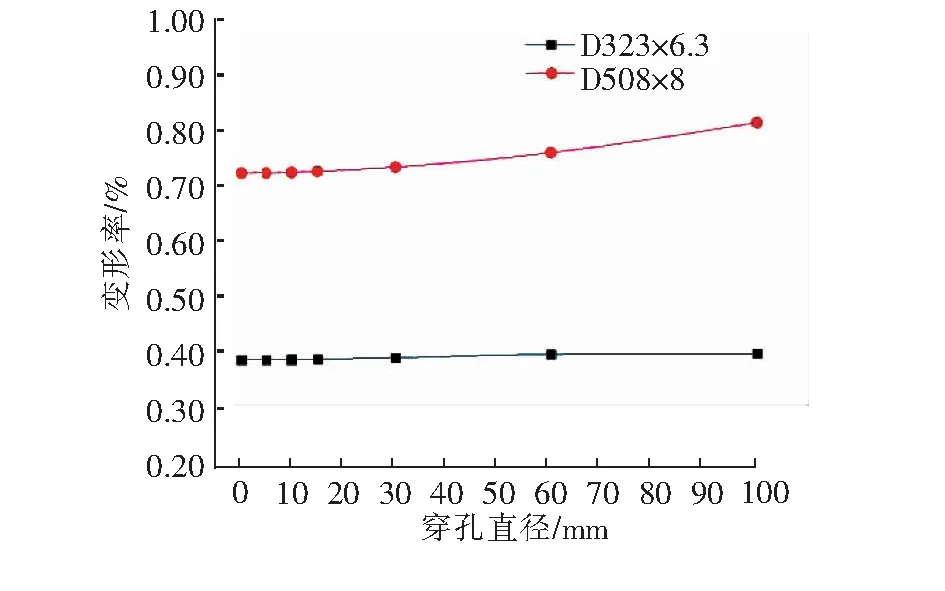

分别模拟直径为5~100 mm的穿孔缺陷对管道应力和变形率的影响,结果见图6、7。模拟设定管顶均布外载荷约为34 kN/mm,管材弹性模量为210×109N/m2。从图6和图7可以看出,随着穿孔直径的增大,管道应力和变形率增加很小,点蚀穿孔管道变形与无缺陷管道几乎无差别。点蚀缺陷位置对计算结果无影响。因此,点蚀穿孔对管道的外载荷承载能力影响不大。但考虑到管道气密性问题,管道的翻转内衬材料承压试验规定管道穿孔直径最大为50 mm,所以实际评价含点蚀管道的外载荷承载能力时,评判依据定为点蚀穿孔直径不能超过50 mm。

图6 点蚀穿孔直径对管道应力的影响

图7 点蚀穿孔直径对管道变形率的影响

4.2.3 含面蚀缺陷的管道外载荷承载能力评价

面蚀缺陷的三维度尺寸及在管道上的分布位置对管道的外载荷承载能力均有影响。影响因素的多维度给管道外载荷承载能力的评价带来新的挑战。笔者基于Spangler-lowa方法的理论基础,建立含面蚀缺陷的管道有限元模型。分别建立了深度为壁厚的5%~90%,宽度(垂直于管道长度方向)为5°~360°,长度(沿管道长度方向)为0~12倍管道外直径的缺陷及缺陷沿管道圆周分布(沿管道内介质流动方向,将管道垂直截面类似表盘,12:00、3:00、6:00、1:30和4:30的时针位置作为缺陷宽度中心线,下文简称为12:00、3:00、6:00、1:30和4:30位置)的300余组有限元模型。模型中管道的规格为D508×8,埋深为2 m,受55 t汽车外载荷作用。通过计算分析面蚀缺陷各因素(缺陷深度、宽度、长度、位置)对管道变形率的影响规律。

下文中,当不研究缺陷长度变化时,建立二维管环模型,忽略缺陷长度对管道的影响,与公式(1)原理保持一致;当研究缺陷长度变化时,建立三维模型。当不研究缺陷位置对管道的影响时,统一将缺陷设定在3:00位置,缺陷在该位置对管道强度影响最大。

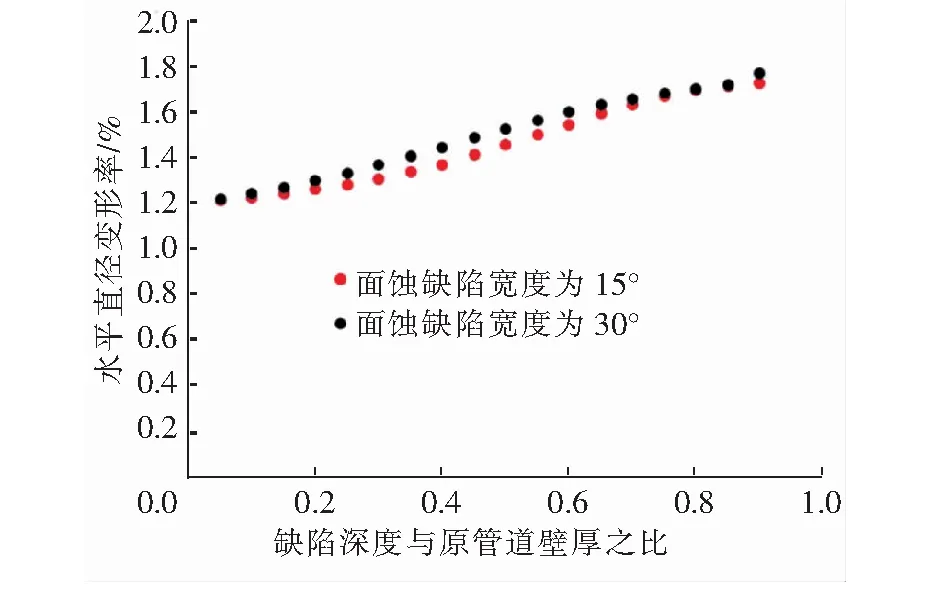

① 面蚀缺陷深度对管道变形的影响

对宽度为15°和30°的面蚀缺陷,分别计算缺陷深度变化时管道的水平直径变形率,见图8。由图8可知,在其他条件都相同的情况下,随着缺陷深度的增加,管道的水平直径变形率呈现递增趋势。

图8 缺陷深度对管道变形率的影响

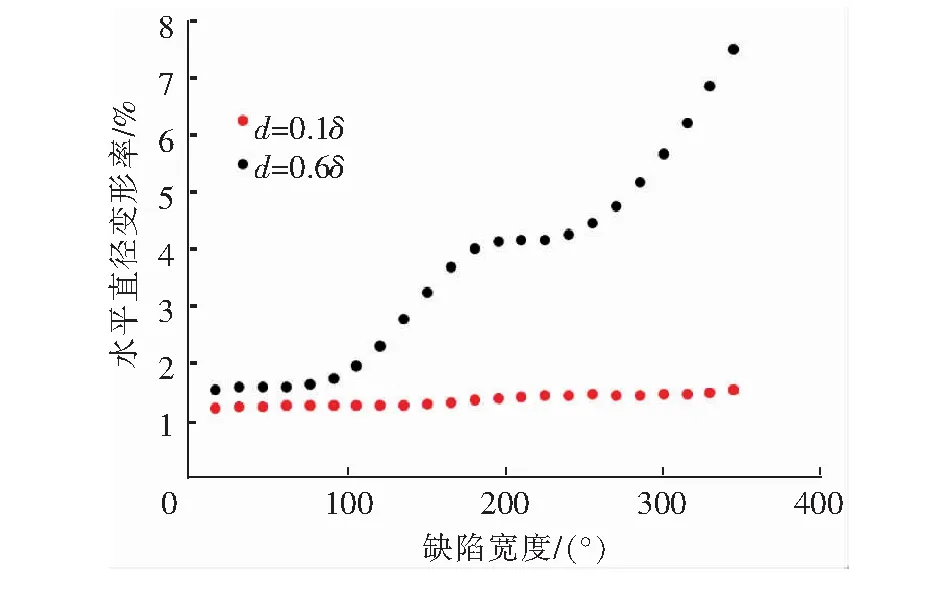

② 面蚀缺陷宽度对管道变形的影响

对深度为0.1δ和0.6δ的缺陷,分别计算缺陷宽度变化时管道的水平直径变形率,结果见图9。从图9可以看出:当缺陷较浅时,缺陷宽度对管道的水平直径变形率影响不大;而当缺陷较深时,缺陷宽度对管道水平直径变形率的影响较大,随着缺陷宽度增加,管道的水平直径变形率呈现阶梯状的变化。

图9 缺陷宽度对管道水平直径变形率的影响

③ 面蚀缺陷长度对管道变形的影响

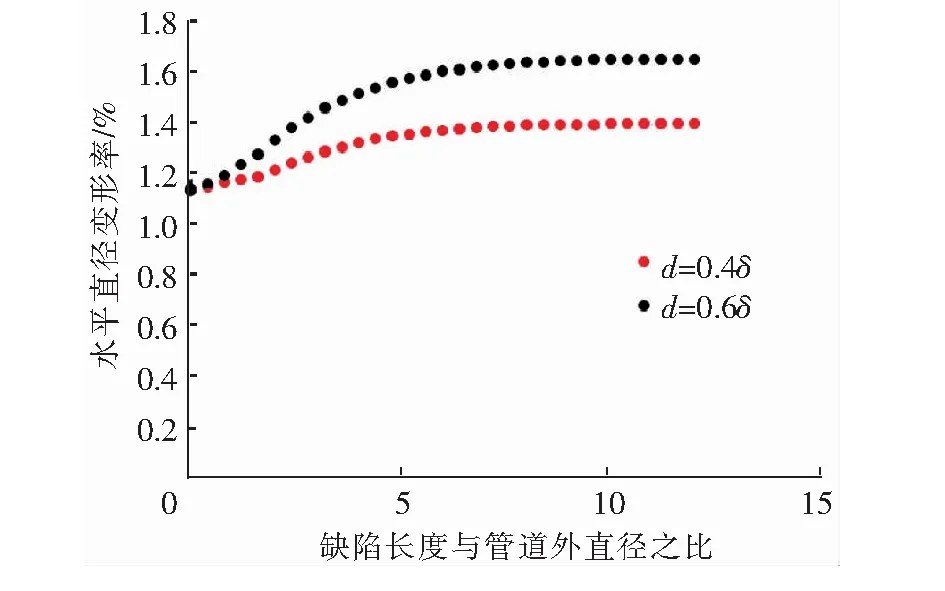

为了分析缺陷长度对管道水平直径变形率的影响,建立缺陷宽度为30°,缺陷深度为0.4δ和0.6δ的管道模型,计算并分析缺陷长度变化对管道水平直径变形率的影响,见图10。由图10可知,随着缺陷长度的增加,管道的水平直径变形率呈现递增趋势,当缺陷长度达到一定程度时,大约在缺陷长度达到10倍管道外直径时,管道的变形基本保持不变。

图10 缺陷长度对管道水平直径变形率的影响

④ 面蚀缺陷位置对管道变形率的影响

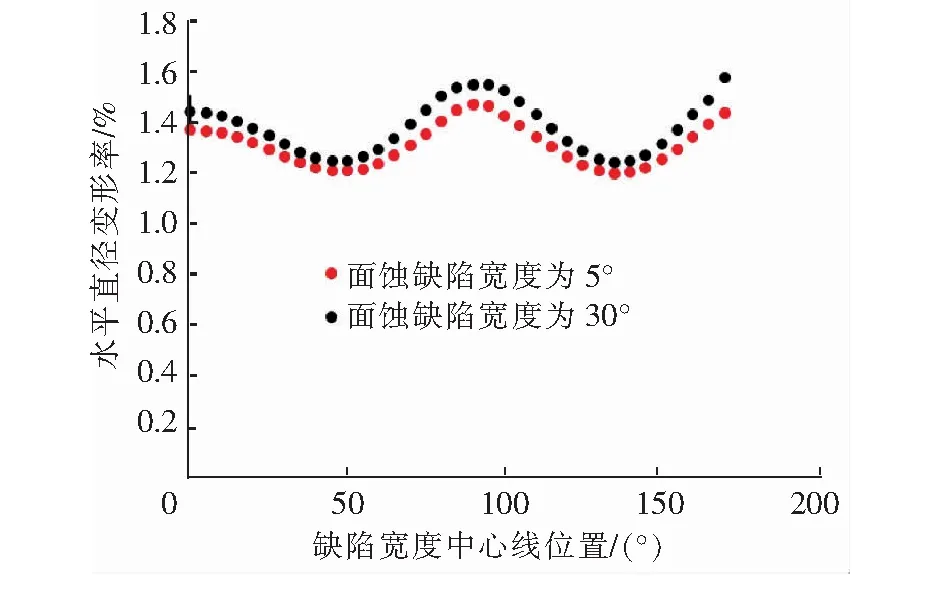

对深度为0.4δ、宽度分别为15°和30°的缺陷,分别计算缺陷沿管道圆周分布位置变化时管道的水平直径变形率,结果见图11。由图11可知,随着缺陷圆周分布角度的增加(沿管道内介质流动方向,将管道垂直截面类似表盘,缺陷宽度中心线位于12:00时角度为零,沿顺时针方向角度递增),管道的水平直径变形率呈现周期性变化,缺陷宽度中心线位于12:00、3:00、6:00的时针位置时影响较大,位于1:30和4:30的时针位置时影响较小。

图11 缺陷位置对管道变形率的影响

⑤ 含面蚀缺陷管道外载荷承载能力评价

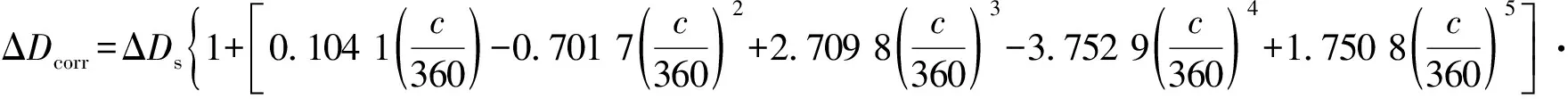

含面蚀缺陷管道的水平直径变形量与缺陷的深度、宽度、长度和位置有关,故可以假设含面蚀缺陷管道的直径变形量计算公式是由Spangler-lowa公式和一个含有缺陷参数的函数组成,含有缺陷参数的函数见式(2)。对此,基于300组有限元模型计算结果,采用非线性拟合的方法,确定函数中的各项系数,最终得到含面蚀缺陷的管道外载荷承载能力评价公式,见式(3)。当管道水平直径变形率超过3%时,认为管道失效。

(2)

式中 ΔDcorr——含面蚀缺陷管道的水平直径变形量,mm

c——面蚀缺陷宽度,(°)

θ——面蚀缺陷圆周分布角度,(°)

l——缺陷长度,mm

(3)

⑥ 公式验证

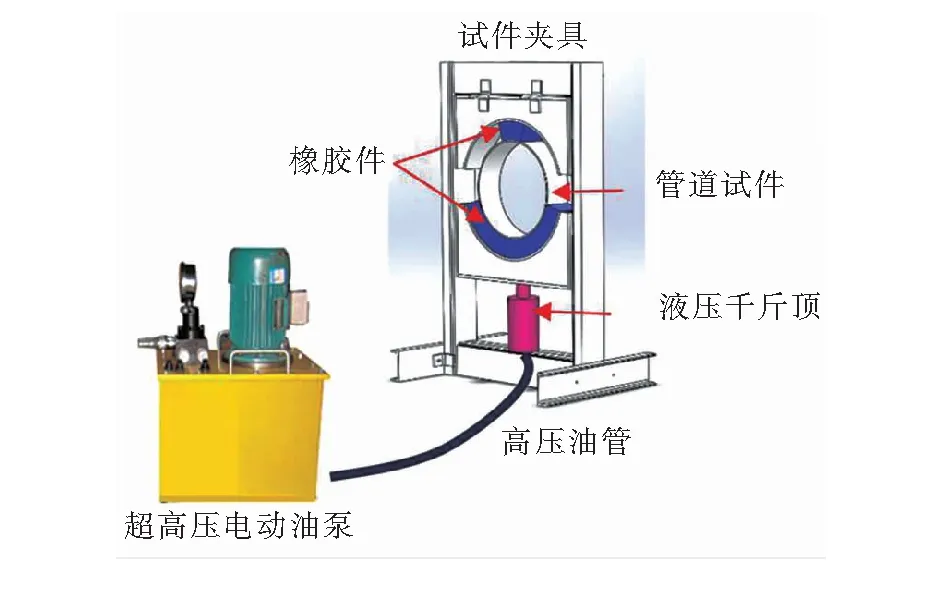

为了评估公式(3)的准确性,设计了管道外载荷承载能力的试验装置。试验装置由管道试件、试件夹持系统及电动液压千斤顶组成。其中,试件夹持系统由试件夹具及橡胶件组成;电动液压千斤顶由超高压电动油泵、高压油管及液压千斤顶组成。试验装置见图12。

图12 试验装置

为了便于试验加压,将管道试件上下翻转,使用试件夹具固定,载荷采用千斤顶从下方施加压力,管道试件与试件夹具间的橡胶件模拟土壤的约束效应。

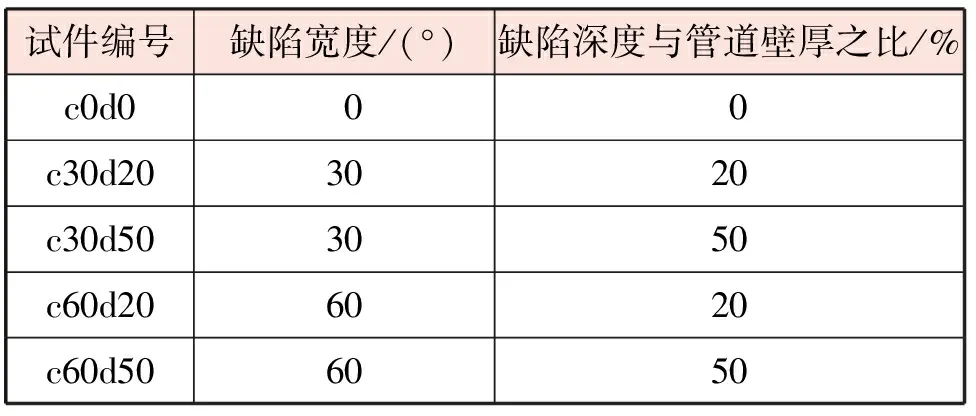

管道试件为D508×15的无缝钢管,管材为Q235B,试件长150 mm,缺陷长50 mm,缺陷位置在3:00,管道缺陷为人工预制,缺陷的几何参数见表4。

表4 管道缺陷的几何参数

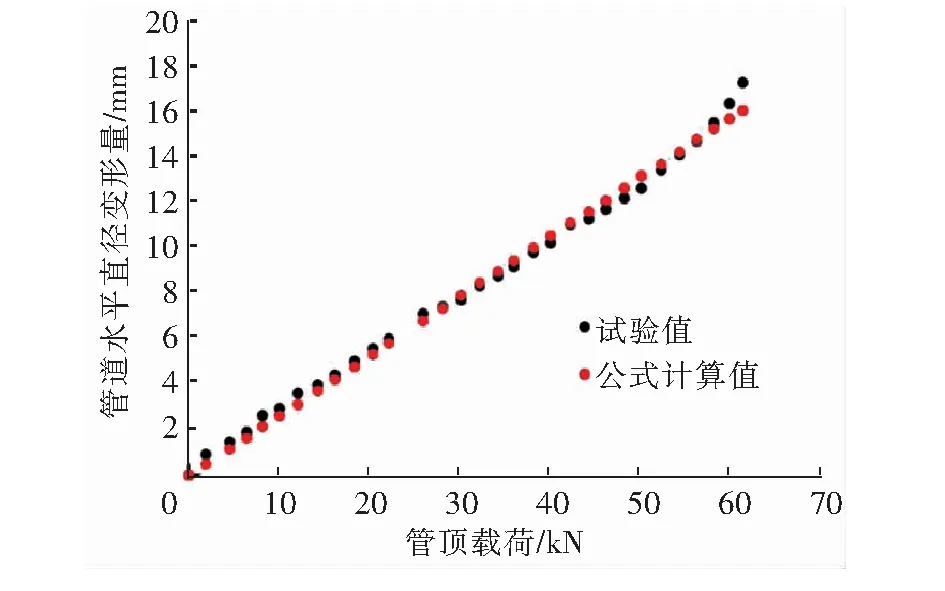

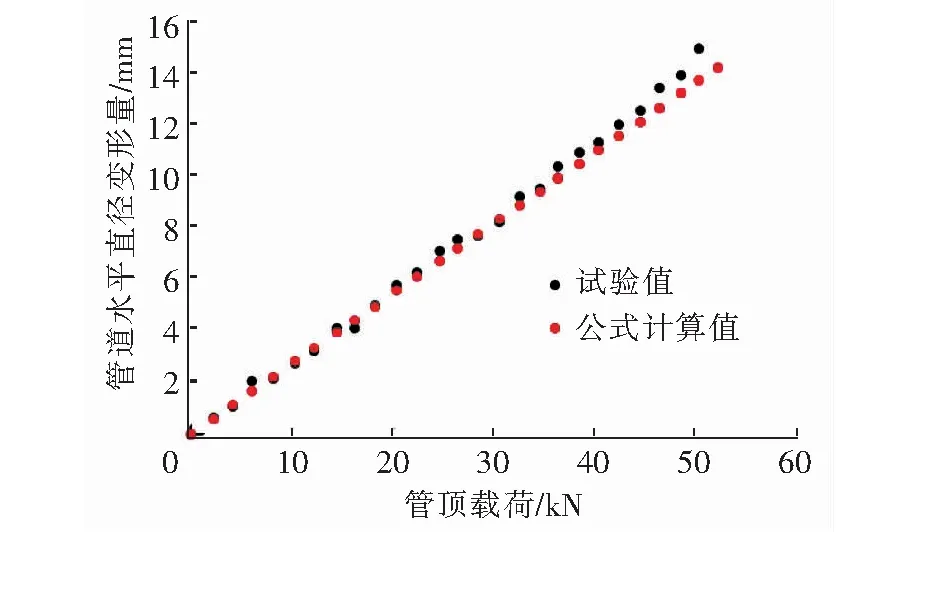

图13为无缺陷管道的水平直径变形量试验值与Spangler-lowa公式(公式1,相关计算参数取值同本文4.2.1条)计算出的水平直径变形量相比较,吻合良好,验证了试验装置的准确性。图14为c30d20试件含面蚀缺陷管道的试验值与拟合公式(公式3)计算出的水平直径变形量比较情况,其他3个有缺陷试件与c30d20试件相似,拟合公式的计算结果与试验测试值平均相对误差为1.6%,吻合度较好,从而验证了含面蚀缺陷的管道外载荷承载能力评价公式的准确性。

图13 无缺陷管道水平直径变形量试验值与按公式(1)计算值的对比

图14 含面蚀缺陷管道的水平直径变形量试验值与按式(3)公式计算值的比较

5 燃气管道内压承载能力评价方法

目前,国内外对腐蚀管道极限内压的研究已经形成了较为系统的评价方法,广泛使用的评价标准有ASME B31G-2009《Manual for Determining the Remaining Strength of Corroded Pipelines》(《腐蚀管道剩余强度评价手册》)、DNV-RP-F101-2010《Corroded Pipelines Recommended Practice》(《腐蚀管道推荐手册》)和SY/T 6151—2009《钢质管道管体腐蚀损失评价方法》。对腐蚀管道极限载荷的评价,许多国家已出台了相关的评价标准规范,这些标准形成于不同时期[14],适用于管道钢的强度等级范围也不尽相同,给使用者带来不便。文献[14]收集到79组不同强度等级钢材的钢管爆破试验数据,与上述3项标准计算出来的数据进行对比分析,发现ASME B31G-2009更适合评价强度等级较低的含面蚀缺陷城市燃气在役管道。对管道内压承载能力的评价不考虑外载荷对管道的影响。

6 结论

① 对于完好管道的外载荷承载能力评价,采用Spangler-lowa方法计算得到管道水平直径变形量,然后求得管道水平直径变形率。当管道水平直径变形率超过3%时,认为管道失效。

② 含均匀腐蚀缺陷的管道外载荷承载能力评价:对小管径管道(外直径≤700 mm),可根据GB 50028—2006规定的最小公称壁厚评价;对大管径管道(外直径>700 mm),应该按照Spangler-lowa方法的计算结果进行评价。

③ 点蚀缺陷对受外载荷影响的管道变形影响不大,但考虑到对管道气密性等性能的影响,评价时规定燃气管道点蚀穿孔直径不能大于50 mm。

④ 对含面蚀缺陷的燃气管道进行完整性结构强度评价时,需要按照燃气管道的压力级别分别考虑:对于中低压燃气管道,主要考虑外载荷的作用,以管道的变形作为外载荷承载能力的评价依据;对次高压燃气管道,分别考虑内压和外载荷的作用,分别以管道的变形和管道缺陷处的应力作为管道承载能力的评价依据;对高压燃气管道,主要考虑内压的作用,以管道缺陷处的应力作为内压承载能力的评价依据。

⑤ 对于含面蚀缺陷的中低压和次高压燃气管道,需要做外载荷的承载能力评价。分析面蚀缺陷的长度、宽度、深度和位置对管道变形的影响。创新性地研究出含面蚀缺陷管道外载荷承载能力评价数学模型,并采用试验验证了该数学模型的正确性。

⑥ 当选择内压承载能力评价方法时,推荐采用ASME B31G-2009方法评价含面蚀缺陷燃气管道承受内压的能力。

⑦ 本文仅针对燃气管道完整性评价中含腐蚀缺陷的管道强度评价开展研究。建议在今后的研究中继续拓宽研究对象,开展裂纹、凹陷和焊缝缺陷等其他缺陷的管道完整性评价方法研究。