新型固相萃取技术在原油饱和分、芳香分分离中的应用

时圣洁,田松柏,刘颖荣,章群丹

(中国石化石油化工科学研究院,北京 100083)

原油的可加工性能与原油烃类组成密切相关,故开发原油烃类组成快速分析方法对炼油厂炼油方案的制定具有重要的指导意义。现有原油烃类分子组成分析方法[1-5]既费时又繁琐,集中体现在实沸点蒸馏以及直馏柴油(180~350 ℃馏分)、直馏蜡油(350~540 ℃馏分)的组成分析上[6],该方法评价单个原油一般需要7~14天。近年来,气相色谱模拟蒸馏法达到了快速获取原油实沸点收率的效果[7],而在180~540 ℃馏分组成的快速分析方面,目前常采用预分离技术与气相色谱-质谱(GC-MS)相结合的方法[8-10],但分析原油组成时预分离过程存在饱和分、芳香分交叉大以及分离效率低的问题。在油品预分离方面,目前常用的方法为固相萃取法,可将油品中烃类组分按照极性从小到大的顺序预分离为饱和分、芳香分和胶质,实现原油中环烷烃和烷基苯的分离[11]。此外,固相萃取法还具有操作简便、分离样品量大、无需复杂设备等特点,分离效果与固定相对极性组分的吸附能力密切相关。当被分离原油为极性组分含量较少的轻质油品时,分离效果较好;被分离原油为极性组分较多的重质原油时,分离效果较差。近年来,分析人员对固相萃取的固定相进行了一些改进。文献[12]标准方法中,采用硅胶(3 g)和氧化铝(2 g)作固定相,分离单个原油需3~4 h,且洗脱试剂消耗量大,分离得到的饱和分和芳香分存在严重交叉,不能满足烃类分子组成的分析要求。李凤等[13]采用二氧化硅-氰丙基复合物作固定相分离原油,洗脱试剂用量小,但对重质原油的分离效果仍较差。Bennett等[14]采用银离子负载二氧化硅作固定相,分离北海轻质原油和加利福尼亚重质原油,该方法样品处理量大,分离效率高,但分离重质原油的能力有限。重质原油中一般含有大量的胶质等极性组分,在固相萃取过程中,极性化合物会迅速占据固定相的吸附活性位点,导致固定相的吸附能力下降。当分离样品量较大时,样品中极性组分会随饱和分一起被洗脱,不能满足后续GC-MS分析的要求。通过在固定相上负载活性组分,可以增强对极性组分的吸附能力,减小饱和分与芳香分的交叉。本研究采用负载银离子填料为固定相的新型原油固相萃取技术,将原油分离为饱和分、芳香分和胶质,考察该方法分离原油的回收率、单次分离量、分离效率及重复性和普适性。

1 实 验

1.1 原料和试剂

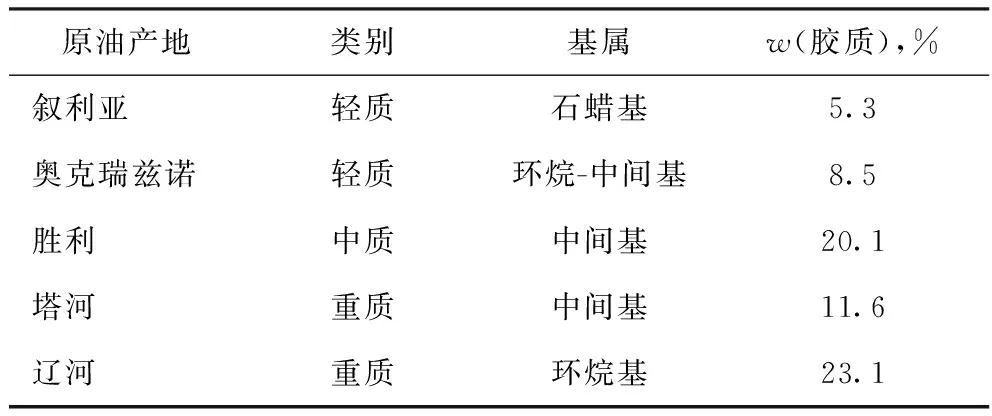

1.1.1 试验油样 试验原油的产地有叙利亚、奥科瑞兹诺、胜利、辽河、塔河等,原油的类别及胶质含量见表1。

表1 原油性质

1.1.2 试剂 正己烷,分析纯,天津科密欧化学试剂有限公司生产;二氯甲烷、乙醇,分析纯,北京化工厂生产;硝酸银,分析纯,南京化学试剂有限公司生产;二氧化硅,青岛海洋化工厂分厂生产;氧化铝,国药集团化学试剂有限公司生产;正三十烷,百灵威科技有限公司生产。氮气、氦气、氢气,纯度均为99.999%,北京氦普北分气体工业有限公司生产。

1.2 固相萃取技术

1.2.1 固相萃取试验过程 将固定相进行预活化并负载一定量硝酸银。在固相萃取柱(柱长6.5 cm,内径1.2 cm)中装填一定量(约5 g)的固定相,将分离柱下端与抽真空系统连接。称取一定量的原油样品溶于正己烷中,先用正己烷润湿固相萃取柱,然后将样品加入固相萃取柱中,先用正己烷冲洗出饱和分,再用二氯甲烷冲洗出芳香分,最后用一定体积比的二氯甲烷/乙醇混合溶剂冲洗出胶质组分。

1.2.2 固定相分离效果的考察方法 固相萃取分离得到的饱和分和芳香分经GC-MS分析后,采用实验室自编软件,计算得到饱和分、芳香分的烃类组成。若饱和分中烷基苯质量分数小于5%,则认为固定相对强极性组分具有较好的吸附能力,分离效果较好。

1.2.3 回收率考察方法 采用上述方法分离柴油(180~350 ℃馏分),在分离得到的饱和分、芳香分中加入一定量的内标C30,结合实验室自编软件,计算可得饱和分、芳香分的收率。采用上述方法分离减压瓦斯油(350~540 ℃馏分),将得到的饱和分、芳香分、胶质组分蒸干溶剂后称重并计算回收率。

1.3 仪器及其工作参数

GC-MS联用仪,型号为Agilent 7890GC/5975MS,带FID检测器,配有7683进样器、G3180型微流控装置,色谱柱为DB-1MS型(30 mm×0.25 mm×0.25 μm)。GC工作条件:进样量5.0 μL,分流比10∶1,分析柱出口压力0.026 MPa,进样口温度315 ℃,柱箱温度在50 ℃保持3 min,然后以10 ℃/min的速率升温至315 ℃,保持20 min。MS工作条件:EI电离方式,轰击电压70 eV,扫描范围50~700 amu,离子源温度250 ℃,GC-MS接口温度350 ℃。FID工作条件:加热器温度350 ℃,氢气流速40 mL/min,空气流速400 mL/min,补偿气流速25 mL/min。

2 结果与讨论

2.1 过渡金属离子的选择

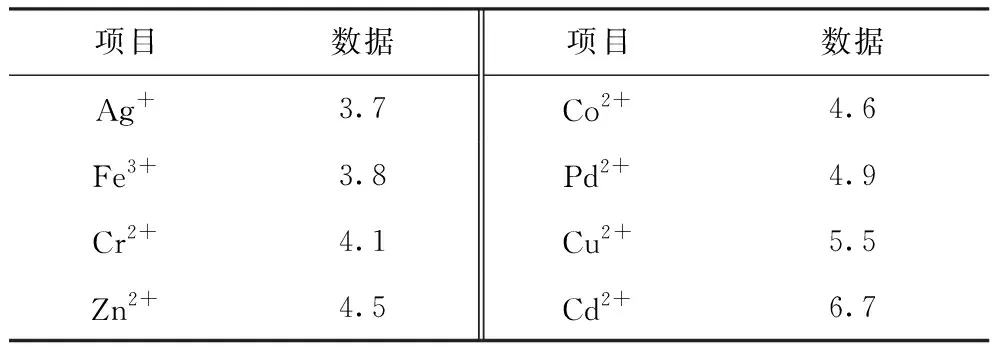

以极性组分含量较高的胜利原油为原料,普通固定相(不负载过渡金属离子)分离得到的饱和分中烷基苯质量分数为8.3%,不能满足饱和分中烷基苯质量分数小于5%的要求;过渡金属离子负载的固定相分离原油得到的饱和分中烷基苯含量见表2。从表2可以看出,负载过渡金属离子的固定相分离胜利原油得到的饱和分中烷基苯含量由小到大的顺序为Ag+

表2 过渡金属离子负载的固定相分离原油得到的饱和分中烷基苯含量 w,%

2.2 分离量的考察

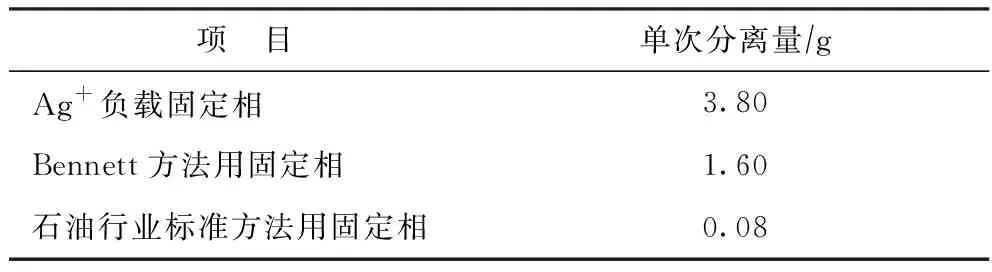

分离量是指在保证分离得到的饱和分中烷基苯质量分数小于5%的情况下,固相萃取柱最多能够处理的原油质量。采用相同的实验方法,分别以负载Ag+固定相与Bennett方法[14]、石油行业标准方法[12]所用的固定相,分离胜利原油,得到各自的分离量,如表3所示。从表3可以看出,Ag+负载固定相的原油分离量为3.80 g,Bennett方法、石油行业标准方法的原油分离量分别为1.60 g和0.08 g。采用Ag+负载固定相方法的原油分离量是Bennett方法的原油分离量的2.4倍,是石油勘探标准方法的原油分离量的47.5倍。

表3 3种方法对胜利原油的单次分离量

2.3 回收率考察

由于GC-MS采集的主要是原油中180~540 ℃馏分的组成信息,故选取某柴油(180~350 ℃馏分)和某减压瓦斯油(350~540 ℃馏分)进行回收率考察,以负载Ag+的氧化铝作固定相分离馏分油的回收率见表4。从表4可以看出:①柴油的分离量为0.855 0 g,分离得到的饱和分质量为0.254 6 g,芳香分质量为0.596 1 g,饱和分和芳香分的总回收率为99.5%;②减压瓦斯油的分离量为0.407 0 g,分离得到的饱和分质量为0.190 2 g,芳香分质量为0.159 4 g,胶质质量为0.054 4 g,饱和分、芳香分及胶质的总回收率为99.3%。

表4 负载Ag+的氧化铝作固定相分离馏分油的回收率

2.4 洗脱速率的考察

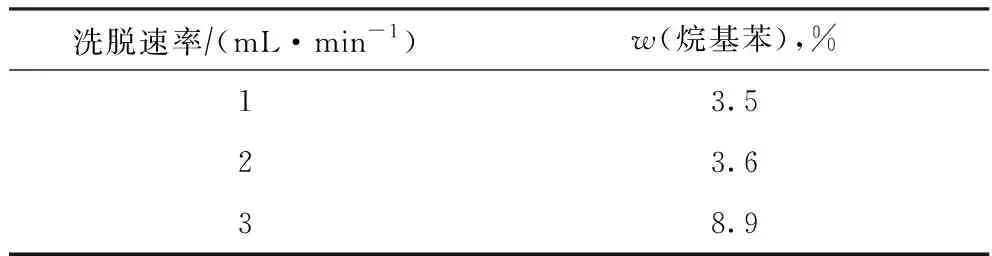

原油固相萃取分离过程中,洗脱饱和分的试剂(正己烷)冲洗过快可能会造成芳香分与饱和分共洗脱现象。为了避免上述情况,优化了饱和分的冲洗速率。不同洗脱速率下分离出的饱和分中烷基苯含量见表5。从表5可以看出,当正己烷冲洗速率为1 mL/min时,分离得到的饱和分中烷基苯质量分数小于5%,但分离效率较低;正己烷冲洗速率为3 mL/min时,饱和分中烷基苯质量分数大于5%,不能满足分离的要求;正己烷的冲洗速率为2 mL/min时,既能实现饱和分中烷基苯质量分数小于5%,又能确保较高的分离效率。因此,将正己烷的洗脱速率确定为2 mL/min。

表5 不同洗脱速率下分离出的饱和分中烷基苯含量

将优化后的新型固相萃取方法分离各单个原油所需时间与Bennett方法[14]、石油行业标准方法[12]分离单个原油所需的时间进行对比,结果见表6。从表6可以看出,新型固相萃取方法、Bennett方法、石油行业标准方法分离单个原油所需时间分别为5,20,180 min,新型固相萃取方法的分离速率是Bennett方法分离速率的4倍,是石油行业标准方法分离速率的36倍。

表6 不同固相萃取技术分离各单个原油的时间

2.5 重复性考察

采用新型固相萃取方法分离5次胜利原油,得到饱和分中烷基苯质量分数分别为1.2%,0.9%,1.0%,0.9%,1.0%,5次分离结果的标准偏差为0.12%,方法的重复性较好。

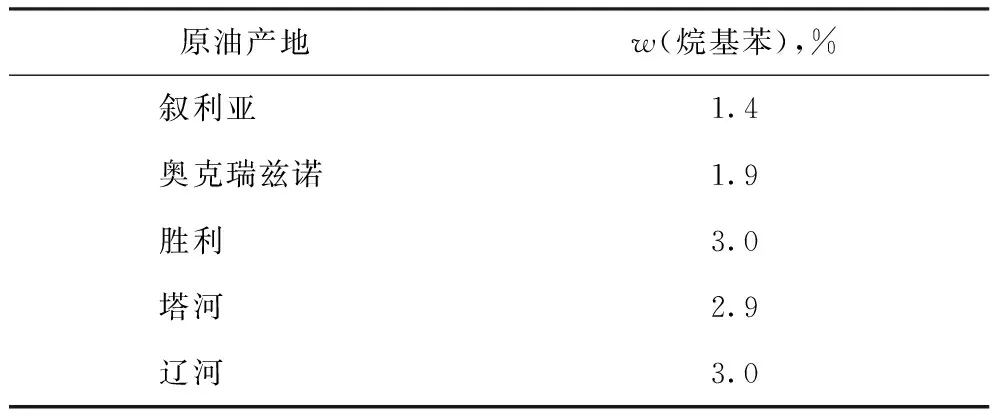

2.6 普适性考察

不同原油的性质、组成存在一定差别,原油类型、基属及胶质含量都可能会影响固定相对饱和分、芳香分的分离效果,从而影响固相萃取方法的适用范围(即普适性)。采用新型固相萃取方法分离不同基属、不同胶质(含大量强极性组分)含量的轻质、中质、重质原油,所得饱和分中烷基苯的含量见表7。从表7可以看出,优化后的原油固相萃取技术分离不同基属、不同胶质含量的轻质、中质、重质原油得到的饱和分中烷基苯质量分数均小于5%,表明该新型固相萃取技术具有较好的普适性。

表7 原油分离后饱和分中烷基苯含量

3 结 论

(1)负载过渡金属离子的固定相对原油的分离效果由大到小的顺序为Ag+> Fe3+> Cr2+> Zn2+> Co2+> Pd2+> Cu2+> Cd2+,其中分离效果最好的是负载Ag+的固定相。

(2)采用Ag+负载固定相方法的胜利原油单次分离量是Bennett方法的原油分离量的2.4倍,是石油行业标准方法的原油分离量的47.5倍;采用该方法分离柴油(180~350 ℃馏分)和减压瓦斯油(350~540 ℃馏分)的回收率分别为99.5%和99.3%;分离5次胜利原油所得饱和分中烷基苯含量的标准偏差为0.12%,方法的重复性较好;采用该方法分离不同基属、不同胶质含量的轻质、中质、重质原油得到的饱和分中烷基苯质量分数均小于5%,方法普适性较好。